Навигация

9 Маркировать обозначение.

1.2 Выбор и обоснование типа производства

В машиностроении в зависимости от программы выпуска изделий и характера изготовляемой продукции различают три типа производства: единичное, серийное и массовое. Серийное производство в свою очередь подразделяется на мелко- средне- и крупносерийное производство.

Каждый тип производства имеет соответствующие ему формы организации работ, что влияет на построение маршрутов технологических процессов изготовления деталей, выбор оборудования и оснастки, это влияет на трудоемкость и себестоимость изготовления.

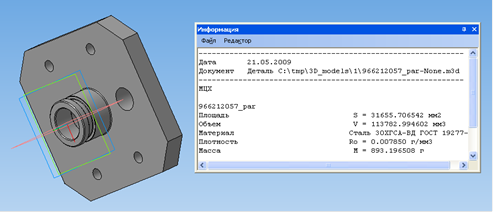

Для определения типа производства используем таблицу [1], с.27. Заданная для дипломного проекта деталь – корпус по габаритам и массе относится к числу средних деталей, тогда при годовой программе 15000 штук производство их будет среднесерийным.

Серийным называется такое производство, при котором изготовление изделий ведется партиями или сериями, повторяющимися через определенные промежутки времени. Этот тип производства допускает наиболее трудоемкие и сложные операции выделять в отдельные и закреплять за определенным рабочим местом, применяя при этом специальные станки, приспособления и инструмент. Возможно наряду с универсальным оборудованием применять специальные станки, а также станки с ЧПУ. Применяются быстродействующие приспособления и механизмы, а также механизация трудоемких ручных работ.

Режущие и измерительные инструменты применяются в основном универсальные, но возможно в случае необходимости применение специальных. Используются кондукторы и копиры, обеспечивающие качество и взаимозаменяемость деталей.

В серийном производстве запуск изделий в производство осуществляется партиями. Количество деталей в партии ![]() в штуках определяется по формуле

в штуках определяется по формуле

![]() , (2.1)

, (2.1)

где ![]() – годовая программа выпуска, шт.;

– годовая программа выпуска, шт.;

![]() – количество дней запаса деталей на складе для ритмичной работы

– количество дней запаса деталей на складе для ритмичной работы

сборочного участка;

![]() – количество рабочих дней в году.

– количество рабочих дней в году.

![]() шт.

шт.

Принимаем ![]() деталей, кратное годовой программе.

деталей, кратное годовой программе.

1.3 Выбор и обоснование способа получения заготовки

Метод получения заготовки влияет на форму заготовки, величину и расположение припусков, это влияет на трудоемкость обработки, а следовательно на себестоимость изготовления детали. Выбор метода получения заготовки зависит от конструкции и размеров детали, ее материала, а также от технических требований к качеству.

В машиностроении различают следующие основные методы получения заготовок:

- отливки черных и цветных металлов;

- поковки и штамповки;

- заготовки из сортового и листового проката;

- сварные заготовки;

- заготовки из неметаллов.

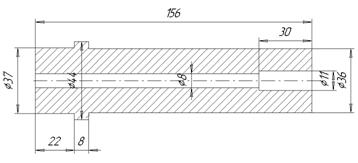

Заданная деталь имеет небольшие габаритные размеры, изготавливается из стали 45 ГОСТ 1050 88, следовательно, заготовку для данной детали выбираем поковку, изготовленную методом свободной ковки ГОСТ 7829-90 по ГОСТу 7829-90 назначаем припуски на механическую обработку и строим эскиз заготовки.

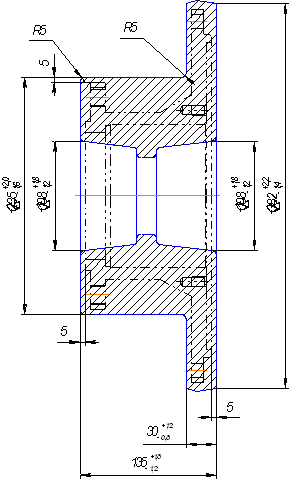

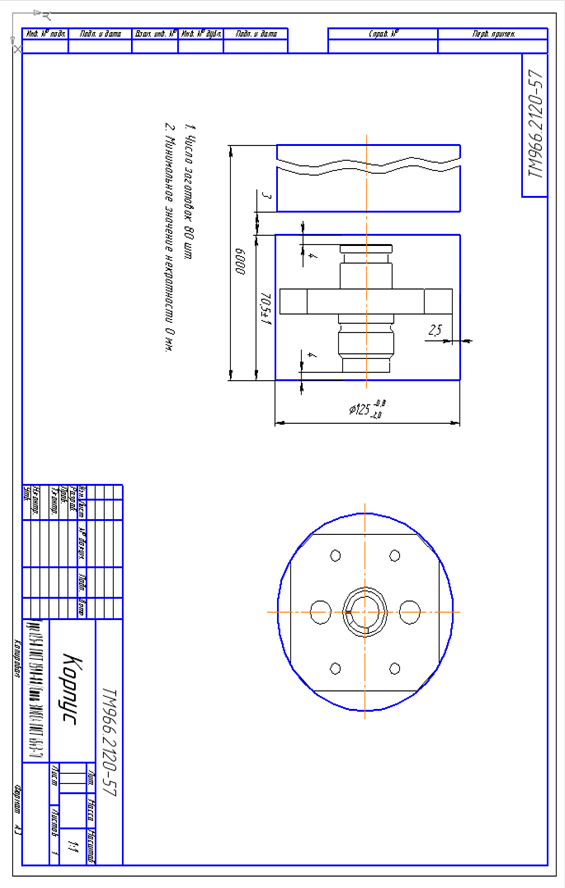

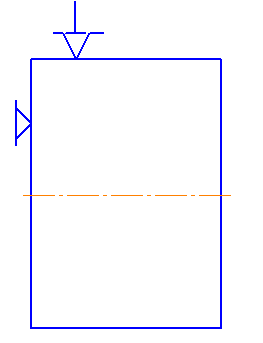

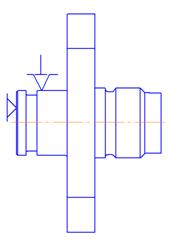

Эскиз заготовки представлен на рисунке 1.1.

Технические условия на заготовку

1 Гр ІІІ – 248...293 НВ ГОСТ 8479 - 90

2 На поверхностях поковки не должно быть заковов, раковин, трещин и других дефектов

3 На поверхностях, которые обрабатываются, допускаются отдельные дефекты без удаления, если глубина их определяется контрольной вырубкой или зачисткой и не превышает 25% припуска на механическую обработку.

4 Каждая поковка должна быть подвергнута внешнему осмотру без увеличительных приборов

5 Допускается вырубка дефектов, не превышающих 1/3 допуска на размер

Определяем коэффициент использования материала ![]() по формуле

по формуле

, (2.2)

, (2.2)

где ![]() – масса детали, кг;

– масса детали, кг;

![]() – масса заготовки, кг.

– масса заготовки, кг.

Рисунок 2.1 – Эскиз заготовки

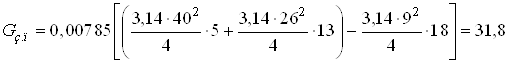

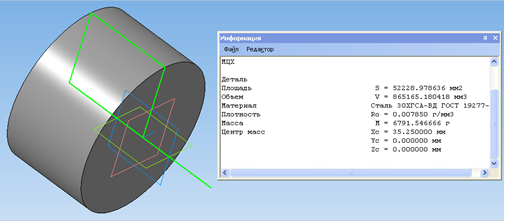

Определяем массу заготовки ![]() в килограммах по формуле

в килограммах по формуле

![]() , (2.3)

, (2.3)

где ![]() кг/cм3 – плотность стали;

кг/cм3 – плотность стали;

![]() – общий объем заготовки, см3 .

– общий объем заготовки, см3 .

кг.

кг.

Стоимость заготовки ![]() в гривнах определяется по формуле

в гривнах определяется по формуле

![]() , (2.4)

, (2.4)

где ![]() – стоимость материала, грн. за 1 кг;

– стоимость материала, грн. за 1 кг;

![]() – стоимость отходов, грн. за 1 тонну.

– стоимость отходов, грн. за 1 тонну.

![]() грн.

грн.

Похожие работы

... по формуле: В нашем случае для чернового точения: кВт; Для получистового: кВт; Для чистового: кВт. 3.5 Расчет нормы времени на обработку Время рабочих ходов равно длительности лимитирующей операции дифференцируемого технологического процесса и определяется по формуле: где l – длина рабочего хода, мм; n – частота вращения шпинделя, об/мин; S – подача, мм/об; V – ...

... п, приходим к выводу, что экономически более выгодно применять заготовки из сортового проката. 4. Разработка технологического процесса обработки детали 4.1 Обоснование последовательности обработки и выбранного оборудования Разработка маршрутного технологического процесса механической обработки заготовки является основой всего курсового проекта. Вследствие того, что тип производства – ...

... ТП изготовления детали "Корпус ТМ966.2120-57" и статистического приемочного контроля Применение статистического регулирования технологического процесса изготовления детали "Корпус ТМ966.2120-57" представляет собой корректировку параметров процесса по результатам выборочного контроля параметров продукции, осуществляемого для технологического обеспечения заданного уровня качества. Статистическое ...

... АА для чистовой обработки (ГОСТ 9324-80). Расчёт технологических наладок операции производится далее. Последней операцией технологического процесса является термохимическая операция. Цель операции заключается в снятии остаточных нормальных напряжений на поверхности детали, возникших в результате механической обработки; закрепление полученной геометрии, повышение износостойкости детали. Первая ...

0 комментариев