Навигация

Техническое нормирование операций технологического процесса

1.7 Техническое нормирование операций технологического процесса

Норму времени на обработку заданной детали определяют согласно нормативов на обработку. Норма времени на станочную работу состоит из нормы подготовительно-заключительного времени и нормы штучного времени.

Подготовительно-заключительное время назначается согласно нормативов и зависит вот вида и группы оборудования.

В состав нормы штучного времени входят:

- основное время;

- вспомогательное время;

- время на обслуживание рабочего места;

- время на отдых и естественные надобности.

Сумма основного и вспомогательного времени составляет оперативное время.

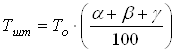

![]() , (2.30)

, (2.30)

Штучное время ![]() в минутах определяется по формуле

в минутах определяется по формуле

, (2.31)

, (2.31)

где ![]() – число процентов вот оперативного времени на техническое

– число процентов вот оперативного времени на техническое

обслуживание рабочего места, принимается ![]() %;

%;

![]() – число процентов вот оперативного времени на организационное

– число процентов вот оперативного времени на организационное

обслуживание рабочего места, принимается ![]() %;

%;

![]() – число процентов вот оперативного времени на отдых и

– число процентов вот оперативного времени на отдых и

естественные надобности, принимается ![]() %.

%.

![]() – определяется по формулам;

– определяется по формулам;

![]() – определяется по нормативам и состоит из:

– определяется по нормативам и состоит из:

- времени на установку и снятие детали;

- времени, связанного с переходом на изменение работы станка и на смену инструмента;

- времени на контрольные промеры обрабатываемой поверхности.

010 Токарно-винторезная

1) Подготовительно-заключительное время ![]() в минутах ([8], с.38, к.16)

в минутах ([8], с.38, к.16)

![]() мин;

мин;

2) Вспомогательное время на установку и снятие детали ![]() в минутах ([8], с.15, к.4)

в минутах ([8], с.15, к.4)

![]() мин;

мин;

3) Вспомогательное время, связанное с обработкой ![]() в минутах ([8], с.22, к.9)

в минутах ([8], с.22, к.9)

![]() мин;

мин;

4) Оперативное время ![]() в минутах

в минутах

![]() мин;

мин;

5) Штучное время ![]() в минутах

в минутах

![]() мин;

мин;

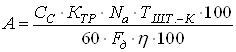

6) Штучно-калькуляционное время ![]() в минутах определяется по формуле

в минутах определяется по формуле

![]() , (2.32)

, (2.32)

где ![]() штук – число деталей в партии.

штук – число деталей в партии.

![]() мин.

мин.

1.8 Технико-экономическое сравнение операций технологического процесса

Для технико-экономического сравнения вариантов подобраны ранее разработанные операции. По каждому варианту операций определяем технологическую себестоимость ![]() в гривнах по формуле

в гривнах по формуле

![]() , (2.33)

, (2.33)

Где ЗП – заработная плата станочника с доплатами и отчислениями, грн.;

И – затраты на эксплуатацию режущего инструментами;

А – затраты на амортизацию оборудования, грн.;

Э – затраты на силовую электроэнергию, грн.;

П – затраты на эксплуатацию приспособлений, грн.

Затраты по заработной плате ЗП в гривнах определяются по формуле

![]() , (2.34)

, (2.34)

где ![]() – часовая тарифная пруда соответствующего разряда работы, грн.;

– часовая тарифная пруда соответствующего разряда работы, грн.;

![]() – штучно-калькуляционное время на операцию, грн.;

– штучно-калькуляционное время на операцию, грн.;

![]() – дополнительная заработная плата, принимается 13% от основной.

– дополнительная заработная плата, принимается 13% от основной.

Затраты на эксплуатацию режущего инструмента И в гривнах определяется по формуле

![]() , (2.35)

, (2.35)

где ![]() – стоимость одной минуты работы режущего инструмента, грн.;

– стоимость одной минуты работы режущего инструмента, грн.;

![]() – основное время на операцию, мин.

– основное время на операцию, мин.

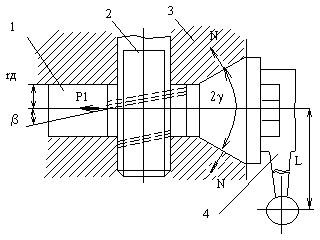

Затраты на силовую электроэнергию, отнесенные к одной детали Э в гривнах определяются по формуле

![]() , (2.36)

, (2.36)

где 0,25 – коэффициент, учитывающий использование мощности станка в период холостых ходов;

![]() – мощность электродвигателя станка, кВт;

– мощность электродвигателя станка, кВт;

1,1 – коэффициент, учитывающий потери холостого хода;

![]() – стоимость 1 кВт·часа электроэнергии, грн.;

– стоимость 1 кВт·часа электроэнергии, грн.;

60 – коэффициент, переводящий минуты в часы

Затраты на амортизацию оборудования; отнесенные к одной детали А в гривнах определяются по формуле

, (2.37)

, (2.37)

где ![]() – оптовая цена станка, грн.;

– оптовая цена станка, грн.;

![]() – коэффициент, учитывающий затраты на транспортировку и монтаж, принимается

– коэффициент, учитывающий затраты на транспортировку и монтаж, принимается ![]() ;

;

![]() – процент амортизационных отчислений. При двухсменной работе

– процент амортизационных отчислений. При двухсменной работе ![]() ;

;

100 – коэффициент, переводящий процент амортизационных отчислений в коэффициент;

60 – коэффициент, переводящий часы в минуты;

![]() – действительный годовой фонд времени работы станка, час;

– действительный годовой фонд времени работы станка, час;

![]() – коэффициент загрузки станка с учетом выполнения всех закрепленных за ним операций;

– коэффициент загрузки станка с учетом выполнения всех закрепленных за ним операций;

100 – коэффициент, переводящий гривны в копейки.

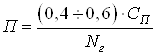

Затраты на эксплуатацию приспособлений П в гривнах определяются по формуле

, (2.38)

, (2.38)

где ![]() – первоначальная стоимость приспособления, грн.;

– первоначальная стоимость приспособления, грн.;

![]() – коэффициент, учитывающий стоимость эксплуатации приспособления и зависящий от принятого срока окупаемости приспособления;

– коэффициент, учитывающий стоимость эксплуатации приспособления и зависящий от принятого срока окупаемости приспособления;

N – годовая программа выпуска деталей.

Результаты вычислений сводим в таблицу 2.6.

Таблица 2.6 – Сравнение вариантов обработки детали

| Наименование | Варианты операций | |

| базовый | проектируемый | |

| Наименование операции | Радиально- сверлильная | Сверлильная с ЧПУ |

| Модель станка | 2М55 | 2Р135Ф2-1 |

| Мощность, кВт | 5,5 | 3,7 |

| Стоимость станка, грн | 228360 | 368500 |

| Основное время на операцию, мин | 3,47 | 1,28 |

| Штучно-калькуляционное время на операцию, мин | 11,9 | 7,8 |

| Разряд работы | 3 | 4 |

| Часовая тарифная ставка | 2,61 | 2,68 |

| Стоимость 1 минуты работы инструмента,грн | 1,43 | 1,43 |

| РАСЧЕТНЫЕ ВЕЛИЧИНЫ | ||

| Затраты по заработной плате, грн | 0,58 | 0,19 |

| Затраты на эксплуатацию режущего | 4,96 | 1,83 |

| инструмента, грн | ||

| Затраты на амортизацию оборудования , грн Затраты на силовую электроэнергию, грн Затраты на эксплуатацию приспособлений, грн Технологическая себестоимость, грн | 12,94 16,95 7,46 42,89 | 13,7 3,7 12,13 37,85 |

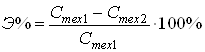

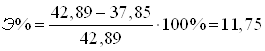

Экономия Э в гривнах составит

![]() , (2.39)

, (2.39)

![]() грн.

грн.

, (2.40)

, (2.40)

%

%

Следовательно, более экономичным является проектный вариант.

Литература

1 Добрыднев И.С. Курсовое проектирование по предмету «Технология машиностроения». - М.: Машиностроение, 1985

2 Данилевский В.В. Технология машиностроения. - М.: Высшая школа, 1984

3 Косилова А.Г. Точность обработки, заготовки и припуски в

машиностроении. - М.: Машиностроение, 1976

4 Самохвалов Я.А. Справочник техника-конструктора. - Киев. : Техника, 1972

5 Справочник техника-машиностроителя, Т.2 под редакцией к.т.н.

Косиловой А.Г. и Мещерякова Р.К. - М.: Машиностроение, 1985

6 Нефедов Н.А.; Осипов К.А. Сборник задач и примеров по резанию

металлов и режущему инструменту- М.: Машиностроение, 1967

7 Общемашиностроительные нормативы режимов резания для

технического нормирования на металлорежущих станках.- М. Машиностроение, 1967

8 Общемашиностроительные нормативы времени. - М.: Машиностроение, 1974

9 Кован В.М. Основы технологии машиностроения. - М.: Машгиз,1959

10 Нефедов Н.А. Дипломное проектирование в машиностроительных

техникумах. - М.: Высшая школа, 1986

11 Козьяков А.Т. ; Морозов Л.Л. Охрана труда в машиностроении - М.: Машиностроение, 1990

12 Естественное и искусственное освещение. Нормы проектирования СНиП 11-4-79. - М.: Стройиздат, 1980

13 Система стандартов безопасности труда ( ССБТ) - М.: Издательство стандартов, 1986

14 Шепеленко Г.И. Экономика, организация и планирование производства предприятия. - Ростов-на- Дону, 2001

15. Економіка підприємства/ За ред.С.Ф. Покропивного - К., 2001

16. Бойчик I.M. Економіка підприємства - К., 2002

Похожие работы

... по формуле: В нашем случае для чернового точения: кВт; Для получистового: кВт; Для чистового: кВт. 3.5 Расчет нормы времени на обработку Время рабочих ходов равно длительности лимитирующей операции дифференцируемого технологического процесса и определяется по формуле: где l – длина рабочего хода, мм; n – частота вращения шпинделя, об/мин; S – подача, мм/об; V – ...

... п, приходим к выводу, что экономически более выгодно применять заготовки из сортового проката. 4. Разработка технологического процесса обработки детали 4.1 Обоснование последовательности обработки и выбранного оборудования Разработка маршрутного технологического процесса механической обработки заготовки является основой всего курсового проекта. Вследствие того, что тип производства – ...

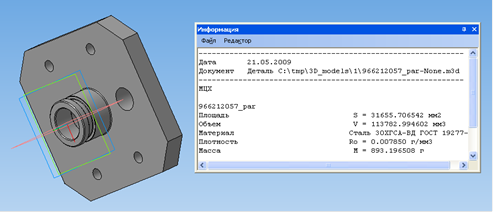

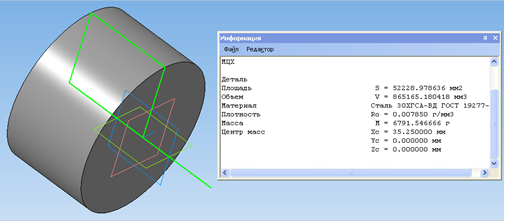

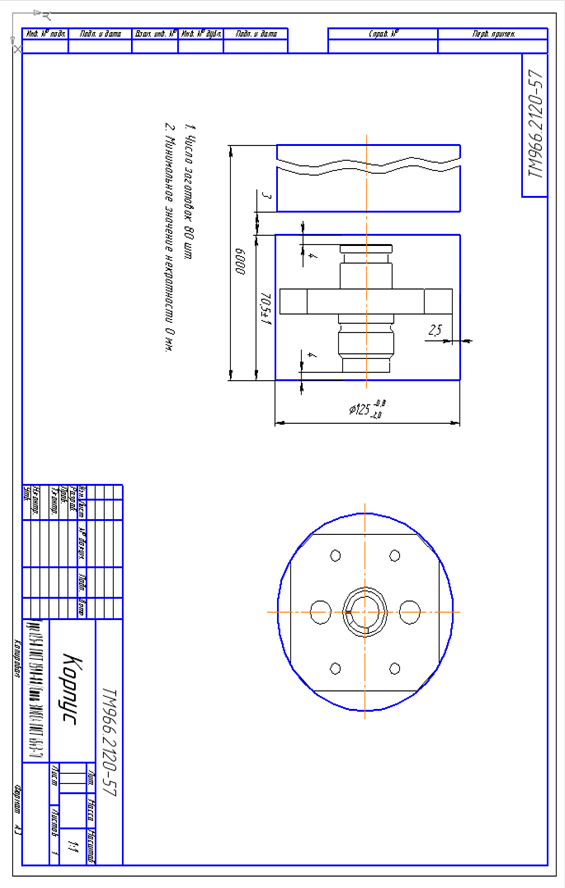

... ТП изготовления детали "Корпус ТМ966.2120-57" и статистического приемочного контроля Применение статистического регулирования технологического процесса изготовления детали "Корпус ТМ966.2120-57" представляет собой корректировку параметров процесса по результатам выборочного контроля параметров продукции, осуществляемого для технологического обеспечения заданного уровня качества. Статистическое ...

... АА для чистовой обработки (ГОСТ 9324-80). Расчёт технологических наладок операции производится далее. Последней операцией технологического процесса является термохимическая операция. Цель операции заключается в снятии остаточных нормальных напряжений на поверхности детали, возникших в результате механической обработки; закрепление полученной геометрии, повышение износостойкости детали. Первая ...

0 комментариев