Навигация

Выбор вида и обоснование метода получения заготовки. Определение размеров, массы и стоимости детали

3.2 Выбор вида и обоснование метода получения заготовки. Определение размеров, массы и стоимости детали.

I – вариант.

Рассчитываю себестоимость заготовки из проката:

SЗАГ = М + ∑ СО.З. = 0,18 + 0,23 = 0,41 р.; где

М – затраты на материал заготовки;

СО.З – технологическая себестоимость операций правки.

![]()

где СП.З – приведённые затраты на рабочем месте, СП.З = 200 р/ч.

![]()

определяю затраты на материал заготовки по формуле:

![]()

где Q – масса заготовки;

S – цена 1 кг заготовки;

q – масса детали;

SОТХ – цена 1 т отходов.

![]()

II – вариант.

Рассчитываю себестоимость заготовки полученной литьем под давлением:

где Ci – базовая стоимость 1 т заготовки;

Q – масса заготовки;

RT, RC, RB, RM, RП – коэффициенты, зависящие от плана точности, группы сложности, массы, марки материала и объёма производства заготовок.

![]()

Вывод: Сравнивая себестоимость заготовок из проката и литья, установили, что себестоимость литья дешевле проката на 0,25 р., поэтому этот метод получения заготовки будет наиболее оптимальным для изготовления данной детали.

3. Аналитический расчёт припусков на обработку

3.1 Расчет припусков на обработку осуществляется расчетно-аналитическим методом на две различного вида наиболее точные поверхности.

Рассчитать аналитические припуски на обработку поверхностей: Æ 70+0,046 и Æ 40-0,16 мм.

Таблица.3.

| Технологические переходы обработки поверхности Æ 70Н9+0,062 | Элементы припуска, мкм | Расчётный припуск, 2Z min, мкм | Расчётный размер, dp, мм | Допуск, мкм | Предельный размер, мм | Предельные значения припусков, мкм | |||||

| RZ | T | r | e | d min | d max | 2ZПРmin | 2ZПРmax | ||||

| Заготовка | 120 | 140 | 158 | 69,149 | 400 | 68,749 | 69,149 | ||||

| Растачивание | |||||||||||

| Черновое | 50 | 50 | 8 | 70 | 2´333,5 | 69,816 | 160 | 69,656 | 9,816 | 667 | 907 |

| Чистовое | 20 | 25 | – | 3,5 | 2´115,4 | 70,046 | 62 | 69,984 | 70,046 | 230 | 328 |

| ИТОГО: | 897 | 1235 | |||||||||

1) Суммарное значение пространственных отклонений для заготовки определяем по формуле:

Остаточное пространственное отклонение: после предварительного растачивания:

r1 = 0,05r3 = 8 мкм.

2) Расчёт минимальных значений припусков производим по формуле [1]:

3) 2Z min = 2 ´ (R zi-1 + T i-1 + r i-1);

Минимальный припуск:

Под черновое растачивание:

2Z min1 = 2 ´ (20+ 140 + 173,5) = 2 ´ 333,5 мкм;

под чистовое растачивание:

2Z min2 = 2 ´ (50 + 50 + 15,4) = 2 ´ 115,4 мкм.

3) Графа «Расчётный размер» заполняется, начиная с конечного (чертёжного) размера последовательным вычитанием расчётного минимального припуска каждого технологического перехода:

для чернового растачивания

d p1 = 70,046 – 0,230 = 69,816;

для заготовки

d p3 = 69,816 – 0,667 = 69,149 мм

4) Значения допусков каждого перехода принимаются по таблице [2] стр. 192 т. 32.

5) Предельные значения припусков 2Z max определяем как разность наибольших предельных размеров и 2Z min – как разность наименьших предельных размеров предшествующего и выполняемого переходов:

для числового растачивания:

2Z min2 = 70,046-69,816 = 230 мкм;

2Z max2 = 69,984-69,656 = 328 мкм;

для чернового растачивания:

2Z min1 = 69,816-69,149 = 667 мкм;

2Z max1 = 69,656-68,749 = 907 мкм.

6) Общие припуски Z0 min и Z0 max, определяем, суммируя промежуточные припуски:

2Z 0 min = 230+667 = 897 мкм;

2Z 0 max = 328+907 = 1235 мкм.

Все результаты произведённых расчётов записываем в таблицу 3.

7) Общий номинальный припуск:

Z 0ном = Z 0min + В з – В д = 897 + 200 – 60 = 1037 мкм;

d 3ном = d min – Z 0ном = 58,03 – 4,896 = 68,963 мм.

8) Производим проверку расчётов:

9)

Z max2 – Z min1 = 907 - 667 = 240 мм;

s3 - s1 = 400 – 160 = 98 мкм.

1.Определение припусков на обработку размера Æ 40-0,16(см. табл.3).

Расчет на данный размер ведётся аналогично предыдущему.

Делаем проверку чтобы исключить грубых ошибок.

Tdз – Tdд = 2zo max – 2zo min.

Т.е. в нашем случае

Tdз – Tdд = 338 =2zomax – 2zomin = 338.

Следовательно, припуски посчитаны правильно.

Таб. 4.

Диаметр Æ 40-0,16 мм.

| Технологические переходы обработки поверхности Æ 40Н9-0,16 | Элементы припуска, мкм | Расчётный припуск, 2Z min, мкм | Расчётный размер, dp, мм | Допуск, мкм | Предельный размер, мм | Предельные значения припусков, мкм | |||||

| RZ | T | r | e | d min | d max | 2ZПРmin | 2ZПРmax | ||||

| Заготовка | 120 | 140 | 158 | 40,8 | 400 | 40,416 | 40,816 | ||||

| Растачивание | |||||||||||

| Черновое | 50 | 50 | 8 | 70 | 2´295 | 40,21 | 160 | 40,07 | 40,23 | 346 | 586 |

| Чистовое | 20 | 25 | – | 3,5 | 2´105 | 40 | 62 | 39,938 | 40 | 132 | 230 |

| ИТОГО: | 478 | 816 | |||||||||

4. Проектирование технологического маршрута обработки и технологического процесса

Разработка технологического процесса механической обработки является основой всей курсовой работы.

При разработке маршрута необходимо строго соблюдать этапность механической обработки и ни в коем случае не нарушать последовательность операций и разных этапов. В самом общем виде можно выделить следующие этапы изготовления любой детали.

1. Черновая, получистовая обработка основных технологических баз.

2. Черновая, получистовая обработка основных поверхностей детали. Удаление припусков, получение основных конструкторских форм.

3. Термическая обработка для снятия остаточных напряжений после черновых операций с большими силами резания.

4. Получистовая обработка основных поверхностей, обработка дополнительных поверхностей (лысок, пазов, мелких отверстий).

5. Чистовая обработка основных технологических баз.

6. Чистовая обработка основных (точных) поверхностей детали.

7. Термическая обработка для повышения прочностных характеристик материала детали (цементация, закалка, отпуск и т. п.).

8. Восстановление точности базовых поверхностей после ТО.

9. Отделочная обработка основных поверхностей детали с целью достижения заданной точности и взаимного расположения поверхностей.

10. Отделочная обработка для достижения заданной шероховатости.

11.Химико-термическая отделочная обработка детали (нанесение декоративных, защитных износостойких покрытий).

5. Приемочный контроль детали

Технологический маршрут изготовления любых деталей должен строиться в строгом соответствии с указанной последовательностью этапов. И должное внимание необходимо уделить включению в маршрут

термических операций, без которых одной механической обработкой нельзя обеспечить качество детали, особенно с точки зрения надежности и долговечности ее эксплуатации.

Одним из наиболее сложных и принципиальных разделов проектирования технологических процессов механической обработки является назначение баз. При этом назначение баз начинается с выбора технологической базы для выполнения первой операции, т. е. черновой технологической базы. В качестве черновой технологической базы следует выбирать поверхность, относительно которой при первой операции могут быть обработаны поверхности, используемые в дальнейших операциях как основная технологическая база (например, шейки валов, наружный диаметр шестерни и т. д.)

И главное: черновая база должна использоваться только один раз! - при выполнении первой операции. Все последующие операции и установы заготовки необходимо осуществлять на обработанных поверхностях (основных технологических базах).

Предварительный маршрут обработки:

1. Токарная. Черновое точение (сторона 1).

2. Токарная. Черновое точение (сторона 2).

3. Термическая обработка. Нормализация.

4. Токарная. Чистовое точение (сторона 1).

5. Токарная. Чистовое точение (сторона 2).

6. Сверление отверстий.

7. Фрезерование паза.

8. Нарезание резьбы.

9. Химико-термическая обработка. Оксидирование.

10. ОТК.

6. Выбор режущего инструмента

Выбор режущего инструмента, его конструкции и размеров определяется видом технологической операции (точение, фрезерование, сверление), размерами обрабатываемой поверхности, свойствами обрабатываемого материала, требуемой точностью обработки и величиной шероховатости поверхности. Основную массу режущих инструментов составляют конструкции нормализованного и стандартизованного инструмента, для подбора которого существуют многочисленные справочники и каталоги. В крупносерийном производстве могут применяться специальные и комбинированные режущие инструменты, проектируемые в индивидуальном порядке.

- Сверление отверстий Æ5,2 осуществляется сверлом по ГОСТ 6647-81-5,2 ВК8

- Сверление отверстий Æ2,5 осуществляется сверлом по ГОСТ 6647-81-2,5 ВК8

- - Продольное точение проходными прямыми резцами с пластинами из твердого сплава ВК6 ГОСТ 18879-73.

- Подрезание торцев расточными резцами, материал режущей части ВК6, ГОСТ 18884-73.

- Фрезерование шпоночного паза– шпоночной концевой фрезой, материал режущей части Р6М5, ГОСТ 6396-78; число зубьев шпоночной фрезы z=2, Æ18 мм.

- - Нарезание резьбы М6 - метчик машинный М6 ГОСТ 3266-81 2620-1154 исп 2.

- - Нарезание резьбы М3 - метчик машинный М3 ГОСТ 3266-81 2620-1059 исп 1.

- - Точение канавок и внутренних отверстий фасонными резцами из ВК6, ГОСТ 18885-78.

Похожие работы

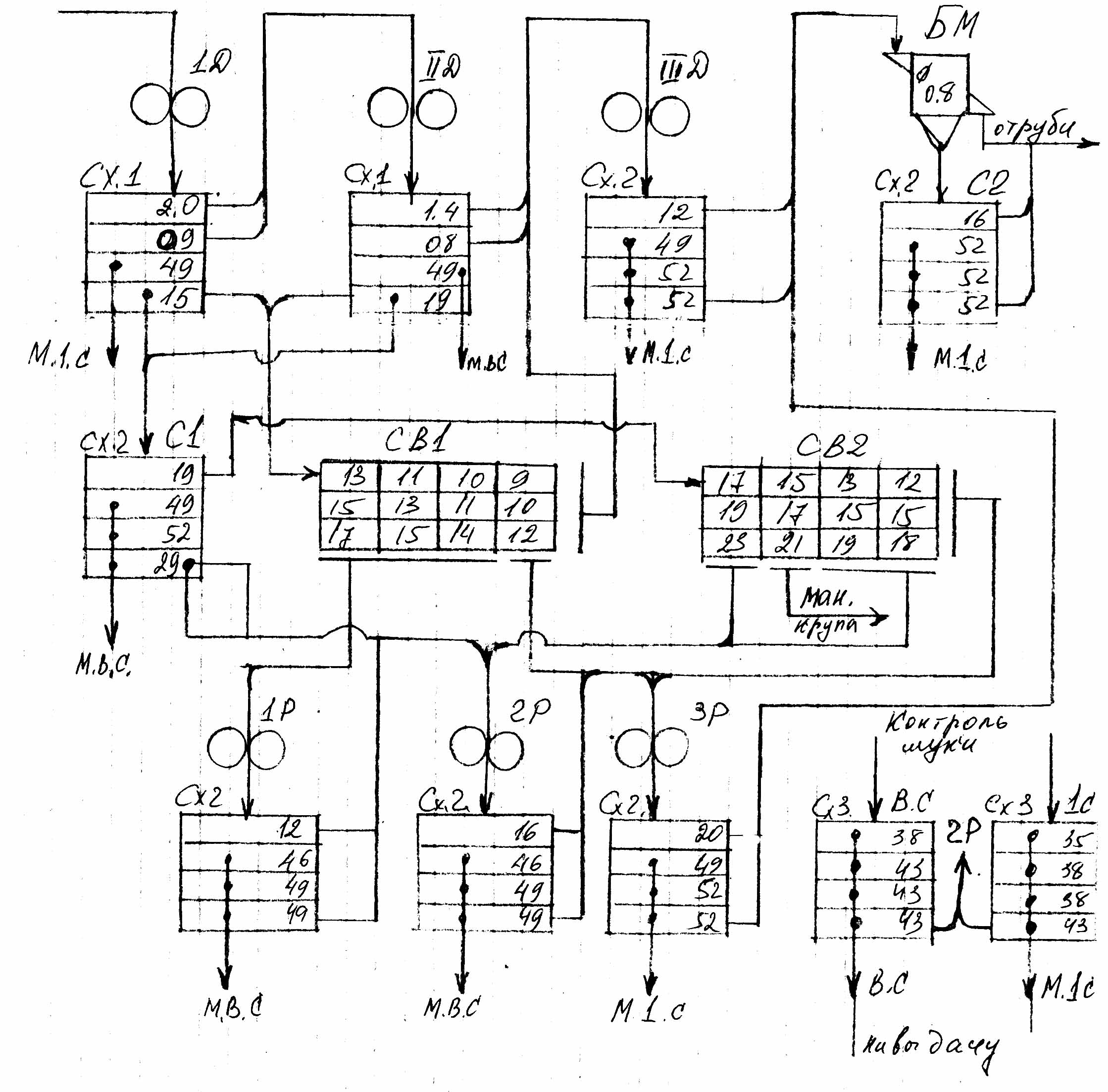

... . В результате такой подготовки зерно, передаваемое из зернохранилищ на мукомольный завод, должно отвечать определенным требованиям. 4. ОПИСАНИЕ УСОВЕРШЕНСТВОВАННОГО ТЕХНОЛОГИЧЕСКГО ПРОЦЕССА ПЕРЕРАБОТКИ ЗЕРНА В МУКУ Технологическая схема переработки зерна пшеницы в муку представлена на листе № 4 графической части проекта. После уборки урожая зерно содержит различные посторонние примеси. В зерне ...

... осуществлять трудовую деятельность более эффективно, творчески, а также способствует выходу личности на новые уровни своего развития. 1.2 Педагогические подходы к реализации программы профессиональной подготовки заливщиков металла Учебные занятия, как правило, проводятся в виде лекций, консультаций, семинаров, практических занятий, лабораторных работ, контрольных и самостоятельных работ, ...

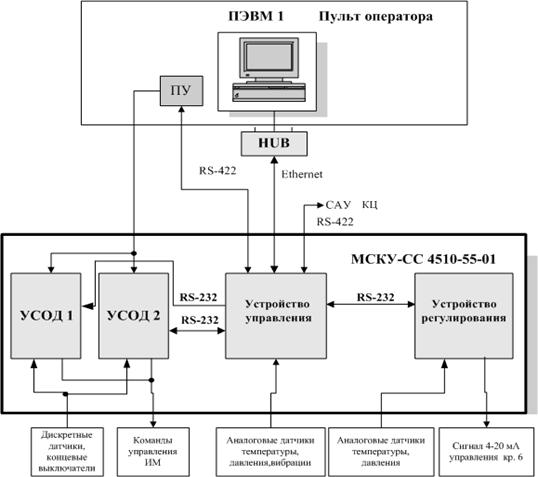

... , преобразования их в цифровую форму, передачей их в ПК через параллельный порт и последующей обработки этих данных разработанной программной системой автоматического контроля технологических параметров. 9.2 Структура лабораторного стенда Лабораторный стенд основывается на интегральной микросхеме аналого-цифрового преобразователя 572ПВ4, которая представляет собой 8-ми канальную 8-ми ...

... ) и т. п. Перечень работ, выполняемых при ремонте агрегатов, весьма разнообразен и велик. Участок в большей степени специализирован на ремонт двигателей.. Годовой объем работ, выполняемых на агрегатном участке составляет Тагр.г. = 39835 чел-ч (см. проектную часть дипломного проекта). Число рабочих, занятых в агрегатном участке составляет 22 человека. К основному оборудованию относятся: ...

0 комментариев