Навигация

Аналитический расчёт режимов резания

9. Аналитический расчёт режимов резания

Аналитический расчет режимов резания производится по согласованию с преподавателем на несколько операций по разным видам обработки.

1. Точение (операция 005; переход 3 )(в[2]стр. 261 - 274)

Режущий инструмент

Отрезной резец МРК-ВК6

Определяем скорость резания по формуле:

![]() .

.

Значения коэффициента CV и показателей степени приведены в таблице 28. стр. 278 [2];

Значение периода стойкости (Т) определяем по Т. 30 стр. 279 [2].

Общий поправочный коэффициент на скорость резания, KV = KMV ´ KИV ´ KlV ;

гдеKМV – коэффициент на обрабатываемый материал стр. 261. Т. 1 [2];

KИV – коэффициент на инструментальный материал, Т 6. стр. 263 [2];

KlV – коэффициент, учитывающий глубину сверления, Т. 31 стр. 280 [2].

;

;

коэффициент Kr и показатель степени nV Т2. Стр. 202 [2].

S=0,15; t=1; T=60; Cv=350; x=0,15; y=0,35; m=0,2; Kmv=0,6; Knv=0,8;Kuv=Ktn=1.

![]() м/мин.

м/мин.

Определяем необходимую скорость вращения шпинделя станка:

n = V/(p×D) = 405/(3,14× 0,069) =1851 об/мин Þ nст = 1820 об/мин

- ближайшая минимальная скорость вращения шпинделя выбранного станка.

Определяем реальную скорость резания:

V = nст×p×D = 1820×3,14×0,069 = 394м/мин.

Определяем силу резания при фрезеровании по формуле:

Pz=Px=Py=10 Cp tx Sy Vn Kp ;

Cp=300; x=1; y=0,75; n= -0,15; Kp=1,0535;

Pz=10 300 0,15 0,75 1 1,0535 / 3940,15 = 270 H

Определяем эффективную мощность резания:

![]() кВт.

кВт.

2.Сверление отверстия (операция 025 )(в [2] стр 276-281).

Режущий инструмент:

Сверло ВК-8 ГОСТ 2092-77

Определяем скорость резания по формуле:

![]() .

.

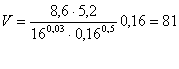

Сv=8,6; q=0,05; y=0,5; m=0,03; Kv=0,16; D=5,2мм; S=0,1; T=16мин

м/мин.

м/мин.

Определяем необходимую скорость вращения шпинделя станка: n = V/(p×D) = 81/(3,14× 0,0052) =4900 об/мин Þ nст = 4300 об/мин - ближайшая максимальная скорость вращения шпинделя выбранного станка.

Определяем реальную скорость резания: V = nст×p×D = 4300×3,14×0,0052 = 71 м/мин.

Определяем силу резания и крутящий момент при сверлении по формуле:

Мкр=10 См Dq Sy Kp; Po=10 Cp Dq Sy Kp ;

Cм=0,041; q=2; y=0,5 Cр=143; q=1; y=0,7

Мкр=10 0,041 0,00522 0,10,5 0,957765=6 H м

Po=10 143 0,0052 0,10,5 0,957765 = 643 H

Определяем эффективную мощность резания:

![]() кВт.

кВт.

Сводная таблица режимов резания.

| Операция | t | S | n | V |

| Токарная. | ||||

| 1 переход | 1 | 0,15 | 1700 | 400 |

| 2 переход | 1 | 0,15 | 2060 | 460 |

| 3 переход | 1 | 0,15 | 1820 | 400 |

| 4 переход | 1 | 0,15 | 1795 | 400 |

| 5 переход | 1 | 0,15 | 2060 | 460 |

| 6 переход | 1 | 0,15 | 3185 | 400 |

| Токарная | ||||

| 1 переход | 1 | 0,15 | 1700 | 400 |

| 2 переход | 1 | 0,15 | 2195 | 400 |

| 3 переход | 1 | 0,15 | 2000 | 400 |

| 4 переход | 1 | 0,15 | 2100 | 400 |

| 5 переход | 1 | 0,15 | 3535 | 400 |

| 6 переход | 1 | 0,15 | 3440 | 400 |

| Токарная | ||||

| 1 переход | 0,5 | 0,08 | 2500 | 600 |

| 2 переход | 0,5 | 0,08 | 3185 | 600 |

| 3 переход | 0,5 | 0,08 | 2675 | 600 |

| Токарная | ||||

| 1 переход | 0,5 | 0,08 | 3100 | 600 |

| 2 переход | 0,5 | 0,08 | 3100 | 600 |

| 3 переход | 0,5 | 0,08 | 3200 | 600 |

| 4 переход | 0,5 | 0,08 | 3535 | 600 |

| 5 переход | 0,5 | 0,08 | 3440 | 600 |

| Сверлильная | ||||

| 1 переход | 0,1 | 4300 | 81 | |

| 2 переход | 0,1 | 6900 | 65 | |

| Фрезерная | 0,2 | 1900 | 38 | |

| Резьбонарезная | ||||

| 1 переход | 1 | 530 | 10 | |

| 2 переход | 1 | 850 | 8 |

10. Определение норм времени

Расчёт норм времени производим на растачивание. Станок токарно-револьверный 1Е325.

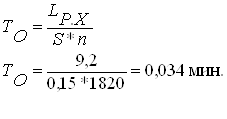

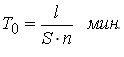

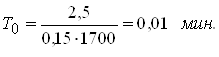

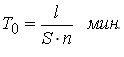

Основное время для обработки поверхности О 70 l=9.2мм определяют по формуле:

Для чернового растачивания.

Tв =tус +Тзо +tуп +tиз,

Где tус-время на установку и снятие детали

Тзо- время на закрепление и открепление

Tуп- время на управление

Tиз-время на измерение

Tв=0,06+0,094+0,02+0,11 = 0,284

Тшт=t o+tв = 0,034+0,284 =0,318

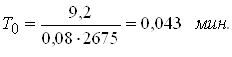

Для чистового растачивания

Тв=Ту.с. +Тз.о +Туп +Тиз

Тв= 0,06 + 0,094 + 0,02 + 0,011 = 0,284 мин

Тшт=Т0 +Тв = 0,043 + 0,284 =0,327 мин

Время для обработки поверхности Æ 70 l = 2,5 мм

Тв = Ту.с +Тз.о. +Туп +Тиз

Тв = 0,06 + 0,094 + 0,01 + 0,09 = 0,272 мин

Тшт =Т0 +Тв

Тшт = 0,01 + 0,272 = 0,282 мин

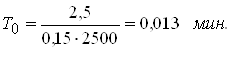

Время на чистовую обработку

Тв = Ту.с +Тз.о.+Туп +Тиз

Тв = 0,06 + 0,094 + 0,02 + 0,011 = 0,284 мин

Тшт = Т0 +Тв

Тшт = 0,013 + 0,284 = 0,297 мин

Похожие работы

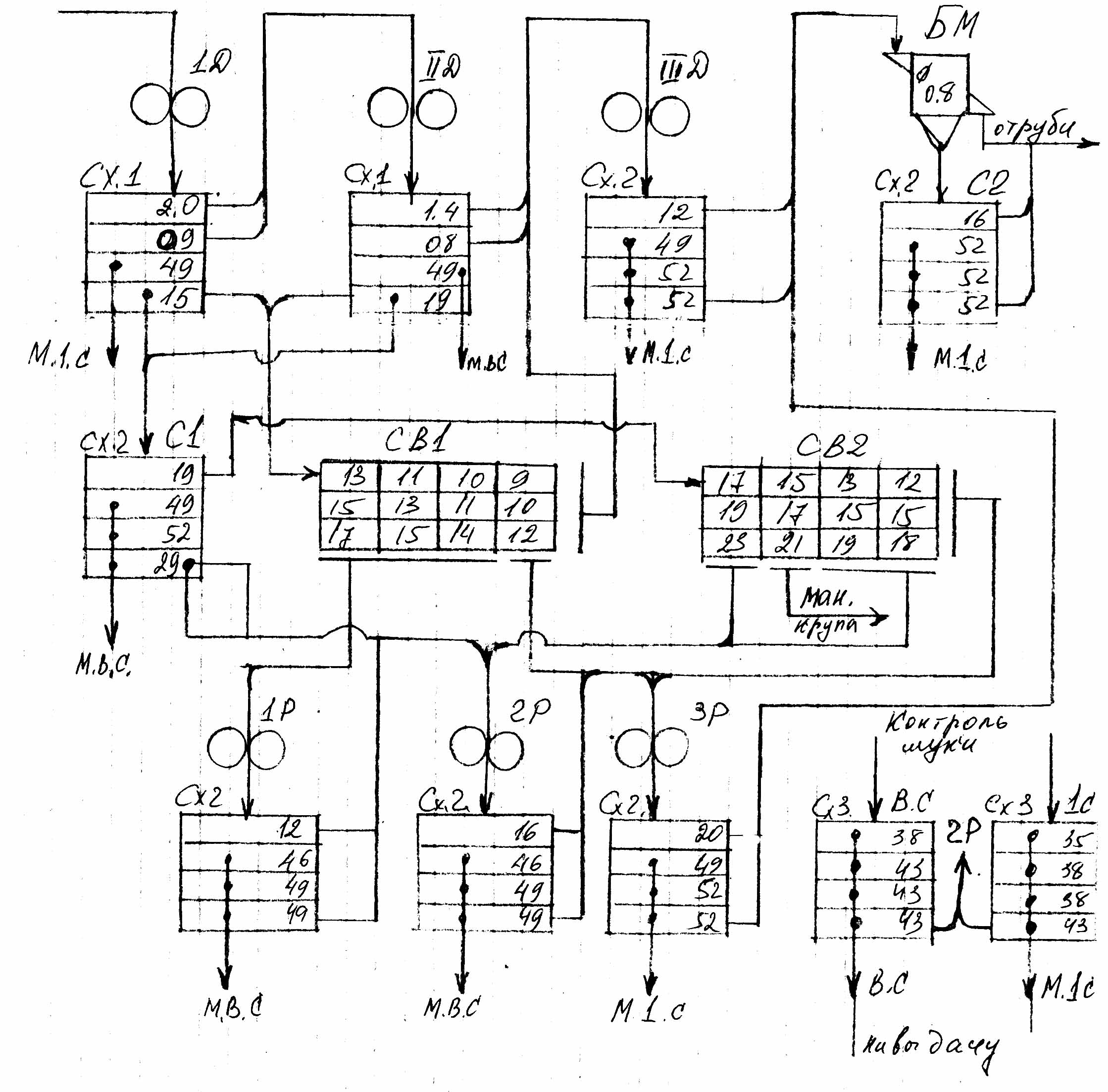

... . В результате такой подготовки зерно, передаваемое из зернохранилищ на мукомольный завод, должно отвечать определенным требованиям. 4. ОПИСАНИЕ УСОВЕРШЕНСТВОВАННОГО ТЕХНОЛОГИЧЕСКГО ПРОЦЕССА ПЕРЕРАБОТКИ ЗЕРНА В МУКУ Технологическая схема переработки зерна пшеницы в муку представлена на листе № 4 графической части проекта. После уборки урожая зерно содержит различные посторонние примеси. В зерне ...

... осуществлять трудовую деятельность более эффективно, творчески, а также способствует выходу личности на новые уровни своего развития. 1.2 Педагогические подходы к реализации программы профессиональной подготовки заливщиков металла Учебные занятия, как правило, проводятся в виде лекций, консультаций, семинаров, практических занятий, лабораторных работ, контрольных и самостоятельных работ, ...

... , преобразования их в цифровую форму, передачей их в ПК через параллельный порт и последующей обработки этих данных разработанной программной системой автоматического контроля технологических параметров. 9.2 Структура лабораторного стенда Лабораторный стенд основывается на интегральной микросхеме аналого-цифрового преобразователя 572ПВ4, которая представляет собой 8-ми канальную 8-ми ...

... ) и т. п. Перечень работ, выполняемых при ремонте агрегатов, весьма разнообразен и велик. Участок в большей степени специализирован на ремонт двигателей.. Годовой объем работ, выполняемых на агрегатном участке составляет Тагр.г. = 39835 чел-ч (см. проектную часть дипломного проекта). Число рабочих, занятых в агрегатном участке составляет 22 человека. К основному оборудованию относятся: ...

0 комментариев