Навигация

Разработка конструкции и расчет зажимного механизма

2.2 Разработка конструкции и расчет зажимного механизма

Для установки заготовок на металлорежущие станки применяют станочные приспособления. Применение станочных приспособлений позволяет получать высокие технико-экономические показатели. За счет применения станочных приспособлений значительно возрастает производительность труда. Также применение станочных приспособлений позволяет обоснованно снизить требования к квалификации станочников основного производства в среднем на разряд, объективно регламентировать длительность выполняемых операций и расценки, расширить технологические возможности оборудования.

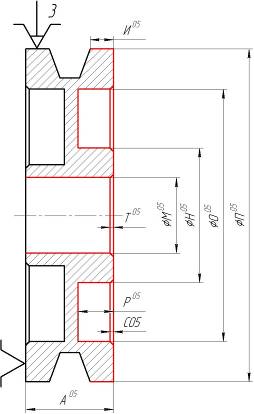

Зажимной механизм (чертеж 04.36.616.03.000.СБ) состоит из гидроцилиндра 1, ползуна 2, рычага 3, оси 4, планки 5, плиты 6, прокладки 7, крышки 8, планки 9, прокладки 10, корпуса 11, винтов, колец и шайб.

Зажим прутка происходит следующим образом: шток гидроцилиндра 1 при перемещении вниз увлекает за собой плечо рычага 3, а второе плечо перемещает ползун 2 в левую сторону, тем самым, зажимая и центрируя заготовку в призме. Разжим происходит в обратном порядке: при движении штока вверх рычаг 3 поворачивается по часовой стрелке, ползуны расходятся.

Зажимной механизм предупреждает перемещение заготовки относительно опор станочных приспособлений, обеспечивает позиционирование заготовок прутков круглого сечения и зажима для удержания от сил резания при обработке фасок. Сила закрепления Рз определяется из условия равновесия силовых факторов, действующих на заготовку. При расчете силы закрепления Рз учитываются силы резания, реакции опор, соответствующие моменты.

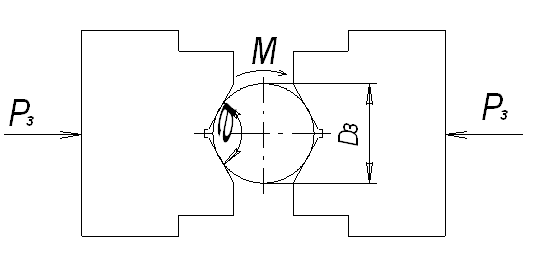

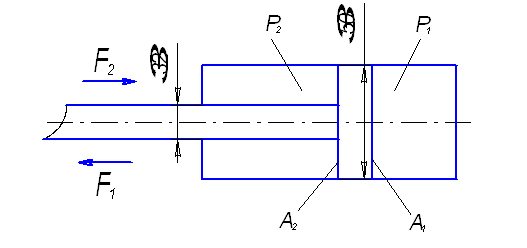

Рассмотрим расчетную схему закрепления прутка (рис.2.1).

Пруток с диаметром DЗ установлен в призмах с углом a а нагружен моментом М.

Рис.2.1 Схема закрепления прутка

Расчет силы закрепления производится по методике ([2], табл. 8 на с.83).

Сила закрепления определяется по формуле (2.1)

, (2.1)

, (2.1)

где К – коэффициент запаса, который определяется по формуле

![]() , (2.2)

, (2.2)

где К0 = 1,5 – коэффициент гарантированного запаса;

К1 = 1,2 – коэффициент, учитывающий увеличение сил из-за случайных неровностей на обрабатываемой поверхности;

К2 = 1 – коэффициент, характеризующий увеличение сил резания вследствие затупления режущего инструмента;

К3 = 1,3 – коэффициент, характеризующий постоянство силы закрепления в зажимном механизме.

Значение коэффициента запаса, рассчитанное по формуле (2.2),![]() .

.

Так как в результате расчета значение коэффициента запаса К меньше 2,5, то принимаем К = 2,5.

В формуле (2.1) М – крутящий момент, который определяется по формуле

![]() , (2.3)

, (2.3)

где Рz = 961 Н – тангенциальная составляющая силы резания;

r = 0,02 м – радиус прутка.

Значение момента, рассчитанное по формуле (2.3),

![]() (Н.м).

(Н.м).

В формуле (2.1) Dз = 0,04 м – диаметр прутка; f1 = f2 = 0,2 – коэффициенты трения соответственно в местах контакта прутка с опорами и зажимным механизмом; a = 140 ° – угол призмы.

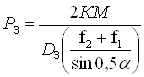

Значение силы закрепления, рассчитанное по формуле (2.1),

(Н).

(Н).

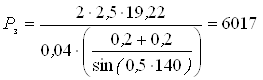

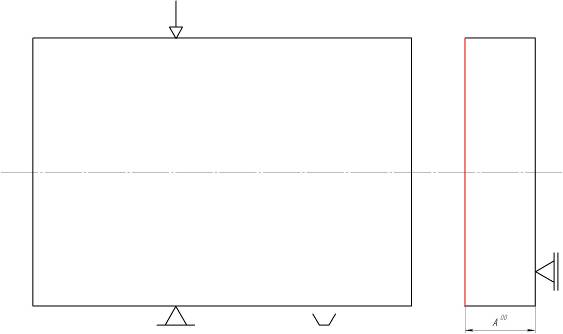

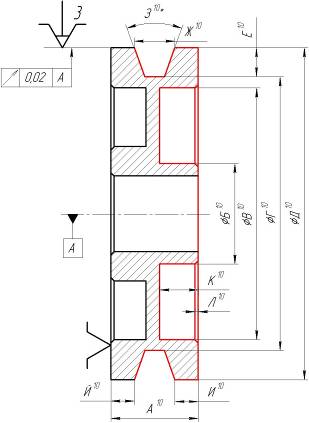

Рассмотрим расчетную схему (рис.2.2)

Рис.2.2 Схема рычажного механизма

Значение силы на приводе можно найти из соотношения

![]() , (2.4)

, (2.4)

где РЗ = 6017 Н – сила закрепления;

a = 60 мм и b = 120 мм – плечи рычага.

Значение силы на приводе рассчитывается по формуле![]() ; (2.5)

; (2.5)

Значение силы на приводе, рассчитанное по формуле (2.5),

![]() (Н).

(Н).

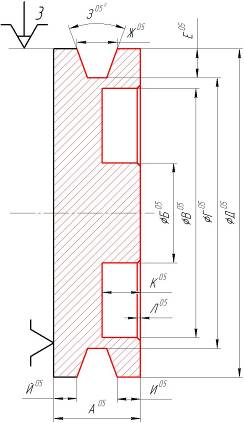

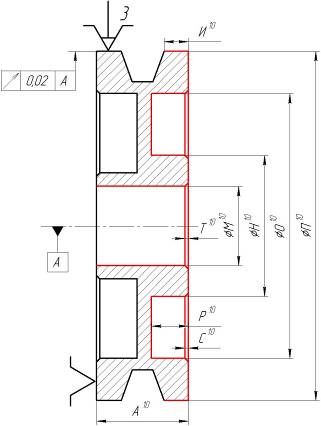

Рассмотрим принципиальную схему гидроцилиндра (рис. 2.3).

Рис. 2.3 Принципиальная схема гидроцилиндра

Площадь поршня гидроцилиндра находится по формуле![]() , (2.6)

, (2.6)

где D – диаметр поршня, мм.

Принимаем D = 50 мм, тогда значение площади поршня гидроцилиндра, рассчитанное по формуле (2.6),

![]() (мм2).

(мм2).

![]() , (2.7)

, (2.7)

где D = 50 мм – диаметр поршня;

d – диаметр штока, мм.

Принимаем диаметр штока d = 32 мм.

Значение активной площади поршня в штоковой полости, рассчитанное по формуле (2.7),

![]() (мм2).

(мм2).

Необходимо определить усилие, действующее на активную площадь А2 при наличии противодавления в штоковой полости.

Усилие, действующее на активную площадь А2 определяется по формуле

![]() , (2.8)

, (2.8)

где р2 – противодействие в штоковой полости;

А2 = 1159 мм2 – активная площадь поршня.

Принимаем противодействие в штоковой полости p2 = 0,5 МПа.

Значение усилия, рассчитанное по формуле (2.8),

![]() (Н).

(Н).

![]() , (2.9)

, (2.9)

где F1 – рабочее усилие, Н;

F = 3008,5 Н – сила на приводе.

Формула для определения рабочего давления имеет вид . (2.10)

. (2.10)

Значение рабочего давления, рассчитанное по формуле (2.10),

![]() (МПа).

(МПа).

Рабочее усилие (усилие на штоке гидроцилиндра) рассчитывается по формуле

![]() ; (2.11)

; (2.11)

![]() (Н).

(Н).

Похожие работы

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

... на каждую технологическую операцию ориентируемся на размеры обрабатываемых ими деталей (табл. 2.1). В соответствии со способом обработки и стадиями операций получаем квалитеты точности обрабатываемых поверхностей, приведенные в табл. 2.2. Таблица 2.1 – Маршрутный технологический процесс изготовления детали шкив № операции Название операции Оборудование 00 отрезная CARIF 450 BA CNC 05 ...

... расчет аналитическuм методом на одну из наиболее ответственных поверхностей детали Расчетно- аналитический метод определения припусков на механическую обработку 1.Тонкое шлифование Ш 72-0,011 Технологическая база- наружная цилиндрическая поверхность и торец кольца. Установка кольца производится на опорный нож, деталь упирается торцем в следующую. 2Zmin=2Rzi-1 =2*3=6 мкм Rzi-l =3 ...

... трещины по шлаковым включениям , «шиферный» излом, крупнозернистость, шлаковые включения; для сварных конструкций – непровар, пористость металла шва, шлаковые включения). Выбор способов получения заготовки определяется технологическими свойствами металла, т. е. его литейными свойствами или способностью претерпевать пластические деформации при обработке давлением, а также структурными изменениями ...

0 комментариев