Навигация

Расчет технико-экономических показателей

3.1 Расчет технико-экономических показателей

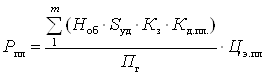

В экономической части ведется расчет технико-экономических показателей проектируемого технологического проекта, производится их сравнительный анализ с показателями базового варианта, определяется экономический эффект от предложенных в проекте технических решений.

Основными экономическими данными для экономического анализа базового и проектируемого вариантов являются данные: годовой объем производства деталей; трудоемкость операции (штучное время); себестоимость получения заготовки; вид, тип, марка оборудования, его габариты, мощность, цена; вид оснастки, инструмента и их ориентировочная стоимость.

В табл. 3.1 приведена краткая характеристика сравниваемых вариантов.

Таблица 3.1 Краткая характеристика сравниваемых вариантов| Базовый вариант | Проектируемый вариант |

| Изготовление деталей из прутка без предварительной операции обработки торцов прутков | Изготовление деталей из прутка с предварительной операцией обработки торцов прутков |

| Тип производства – массовое | Тип производства – массовое |

| Форма оплаты труда – повременно-премиальная | Форма оплаты труда – повременно-премиальная |

| Нормальные условия труда | Нормальные условия труда. Изменения: - увеличение количества рабочих; - увеличение срока службы цангового патрона |

Исходные данные для экономического обоснования сравниваемых базового и проектного вариантов приведены в табл. 3.2.

Таблица 3.2 Исходные данные для экономического обоснования сравниваемых вариантов

| № п/п | Показатели | Услов.обозн./ един.измер. | Значение показателей | Источник информации | |

| базовый | проектный | ||||

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1 | Годовая программа выпуска | Пг, шт | 420000 | 420000 | задание |

| 2 | Норма штучного времени на операцию, в т.ч. машинное время | Тшт, мин Тмаш, мин | 0,8 0,65 | 0,3 0,7 0,2 0,55 | Расчет Расчет |

| 3 | Часовая тарифная ставка: -рабочего оператора -наладчика | Сч, руб Счнал, руб | 23,43 27,54 | 23,43 27,54 | Данные кафедры «ЭО и УП» |

| 4 | Коэффициент доплат до часового, дневного и месячного фондов | Кд | 1,4 | 1,4 | – // – |

| 5 | Коэффициент доплат за проф. мастерство (начиная с 3-го разряда) | Кпф | 1,16 | 1,16 | – // – |

| 6 | Коэффициент выполнения норма (Для ВАЗа Кв.н.=1) | Кв.н. | 1 | 1 | – // – |

| 7 | Коэффициент доплат за ночные и вечерние часы | Кн | 1,1 | 1,1 | – // – |

| 8 | Коэффициент премирования (Для ВАЗа Кпр=1,2) | Кпр | 1,2 | 1,2 | – // – |

| 9 | Коэффициент отчислений на социальные нужды | Кс | 0,356 | 0,356 | – // – |

| 10 | Годовой эффективный фонд времени работы: – оборудования (при 3 сменной = 5960 ч.) – для рабочих | Фэ, час Фэ.р., час | 5960 1731 | 5960 1731 | |

| 11 | Цена единицы оборудования | Цоб, руб | 989000 | 989000 732000 | Данные предприятия или прейскурант цен |

| 12 | Условная мощность электродвигателя | Му, кВт | 3,5 | 3 3,5 | |

| 13 | Коэффициент одновременной работы электродвигателей (0,8…1,0) | Код | 0,9 | 0,9 | |

| 14 | Коэффициент загрузки электродвигателей по мощности (0,7…0,8) | Км | 0,7 | 0,7 | |

| 15 | Коэффициент загрузки электродвигателей по времени (0,5…0,85) | Кв | 0,8 | 0,8 | |

| 16 | Коэффициент потерь электроэнергии в сети завода (1,04…1,08) | Кп | 1,07 | 1,07 | |

| 17 | Тариф оплаты за электроэнергию | Цэ, руб/кВт | 1,1 | 1,1 | Данные кафедры «ЭО и УП» |

| 18 | Коэффициент полезного действия станка (0,7…0,95) | КПД | 0,8 | 0,8 0,8 | Паспорт станка |

| 19 | Цена единицы инструмента | Ци, руб | 1653 | 1550 1653 | |

| 20 | Выручка от реализации изношенного инструмента по цене металлолома (20% от цены) | Вр.и., руб | 330,6 | 310 330,6 | |

| 21 | Коэффициент случайной убыли инструмента (1,1…1,2) | Куб | 1,1 | 1,1 1,1 | |

| 22 | Стойкость инструмента | Ти, час | 1 | 1× 4 1 | |

| 23 | Цена единицы приспособления | Цп, руб | 63800 | 120500 63800 | |

| 24 | Коэффициент, учитывающий затраты на ремонт приспособления (1,5…1,6) | Кр.пр. | 1,5 | 1,5 | |

| 25 | Выручка от реализации изношенного приспособления (20% от цены) | Вр.пр., руб | 12760 | 24100 12760 | |

| 26 | Физический срок службы приспособления (3…5 лет) | Тпр, лет | 0,3 | 5 5 | |

| 27 | Расход на смазочно-охлаждающие жидкости (400…600) руб. на один станок в год | Нсм, руб | 500 | 0 500 | |

| 28 | Площадь, занима-мая одним станком | Sуд, м2 | 12 | 10 12 | |

| 29 | Коэффициент, учитывающий дополнительную площадь (1,5…3,0) | Кд.пл. | 2 | 2 | |

| 30 | Стоимость эксплуа-тации 1 м2 пло-ади здания в год | Ц э.пл.,руб/м2 | 4500 | 4500 | |

| 31 | Норма обслужива-вания станков од-ним наладчиком (10…20 станков) | Нобсл., ед | 20 | 20 20 | |

| 32 | Специализация: – оборудование (универсальное, специальное) – инструмент (универсальный, специальный) | Спец. | Спец. Спец. | ||

| 33 | Материал детали (заготовки) | сталь | сталь сталь | ||

| 34 | Масса детали | Мд, кг | 15,7 | 15,7 | |

| 35 | Вес отходов | Мотх, кг | 6,28 | 0,12 6,28 | |

| 36 | Цена 1 м3 материала | Цм, руб | 38 | 38 | |

| 37 | Цена 1 м3 отходов | Цотх, руб | 1,2 | 1,2 | |

Расчет по сравниваемым вариантам необходимого количества оборудования и коэффициентов его загрузки изготовлением заданной проектом годовой программы выпуска деталей, расчет необходимой для изготовления годовой программы деталей численности рабочих операторов произведен в табл.3.3.

Таблица 3.3 Расчет необходимого количества оборудования и коэффициентов загрузки

| № п/п | Показатели | Расчетные формулы и расчет | Значение показателей | |

| Базовый | Проект. | |||

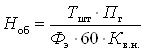

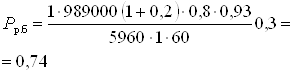

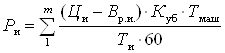

| 1 | Расчетное количество оборудования по изменяющимся операциям технологического процесса |

| 0,93 | 0,35 0,82 |

| 2 | Принятое количество оборудования | Расчетное количество округляется до ближайшего большего целого | 1 | 1 1 |

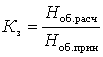

| 3 | Коэффициент загрузки оборудования |

| 0,93 | 0,35 0,82 |

Расчет по вариантам прямых и сопутствующих капитальных вложений произведен в табл.3.4

Таблица 3.4 Расчет капитальных вложений (инвестиций)

| № п/п | Показатели | Расчетные формулы и расчет | Значение показателей |

| 1 | Прямые капиталь-ные вложения в технологическое оборудование |

| 732000 |

| 2 | Сопутствующие капитальные вложения: | ||

| 2.1 | Затраты на проектирование |

где Тпр – трудоемкость проектирования (час), Зчас – часовая зарплата конструктора, технолога

| 9805 |

| 2.2 | Затраты на доставку и монтаж оборудования, руб |

где Кмонт=0,1…0,25 – коэффициент расходов на монтаж

| 146400 |

| ИТОГО сопутствующие капитальные вложения |

| 156205 | |

| 3 | Общие капитальные вложения |

| 888205 |

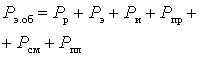

Поэлементный расчет технологической себестоимости сравниваемых операций приведен в табл.3.5.

Таблица 3.5 Расчет технологической себестоимости сравниваемых вариантов

| № п/п | Показатели | Расчетные формулы и расчет | Значение показателей | |

| Баз. вар | Проек.вар. | |||

| 1 | 2 | 3 | 4 | 5 |

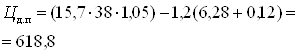

| 1 | Основные материалы за вычетом отходов |

где КТ.З=1,05…1,06 – коэффициент транспортно-заготовительных отходов

| 618,9 | 618,8 |

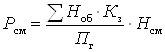

| 2 | Основная заработная плата | |||

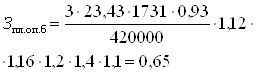

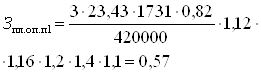

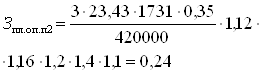

| 2.1 | Рабочих-операторов - повременщиков (для ВАЗа) |

где Чр – численность рабочих; Кз – коэффициент загрузки

| 0,65 | 0,57 0,24 S=0,8 |

|

| ||||

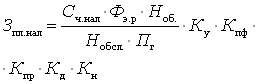

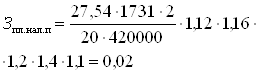

| 2.2 | Рабочих-наладчиков |

| 0,01 | 0,02 |

| Итого основная заработная плата |

| 0,66 | 0,82 | |

| 3 | Отчисления на социальное страхование |

| 0,23 | 0,29 |

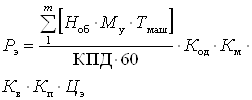

| 4 | Затраты на содержание и эксплуатацию оборудования | |||

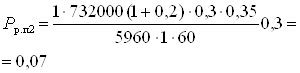

| 4.1 | Затраты на текущий ремонт оборудования |

где Кр=0,3 – коэффициент затрат на | 0,74 | 0,57 0,07 S=0,64 |

| текущий ремонт

| ||||

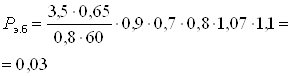

| 4.2 | Расходы на технологическую энергию |

| 0,03 | 0,02 0,01 S=0,03 |

| 4.3 | Расходы на инструмент |

| 15,76 | 13,32 1,10 S=14,4 |

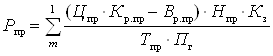

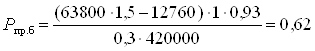

| 4.4 | Затраты на содержание и эксплуатацию приспособлений |

где Нпр – количество приспособлений

| 0,62 | 0,03 0,02 S=0,05 |

| 4.5 | Расходы на смазочные, обтирочные материалы, охлаждающие жидкости |

| 0,001 | 0,001 |

| 4.6 | Расходы на содержание и эксплуатацию производствен-ной площади |

| 0,24 | 0,21 0,07 S=0,28 |

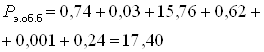

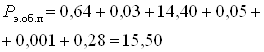

| Итого расходы на содержание и эксплуатацию оборудования |

| 17,40 | 15,50 | |

Калькуляция себестоимости составлена в табл.3.6.

Таблица 3.6 Калькуляция себестоимости обработки детали по вариантам технологического процесса, руб.

| № п/п | Статьи затрат | Значения, руб | Отклонения | |

| Баз., руб | Пр., руб | |||

| 1 | Материалы за вычетом отходов | 618,90 | 618,80 | 0,10 |

| 2 | Основная заработная плата рабочих | 0,66 | 0,82 | -0,16 |

| 3 | Начисления на заработную плату | 0,23 | 0,29 | -0,06 |

| 4 | Расходы на содержание и эксплуатацию оборудования | 17,40 | 15,50 | 1,90 |

| Итого Технологическая себестоимость | 637,19 | 635,41 | 1,78 | |

| 5 | Общецеховые накладные расходы

| 1,42 | 1,72 | -0,30 |

| Итого цеховая себестоимость

| 638,61 | 637,12 | 1,49 | |

| 6 | Заводские накладные расходы

| 1,75 | 2,00 | -0,25 |

| Итого заводская себестоимость

| 640,40 | 639,12 | 1,3 | |

| 7 | Внепроизводственные расходы

| 32,02 | 31,94 | 0,08 |

| Всего полная себестоимость

| 672,40 | 671,06 | 1,34 | |

Похожие работы

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

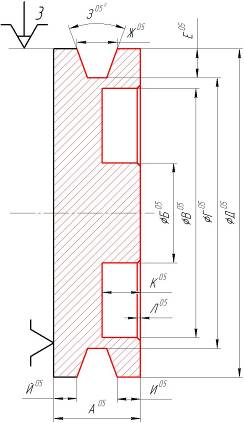

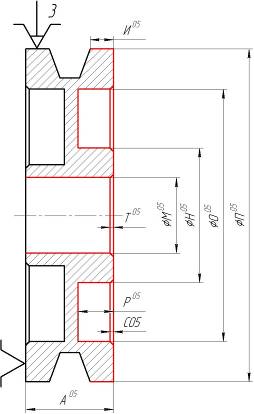

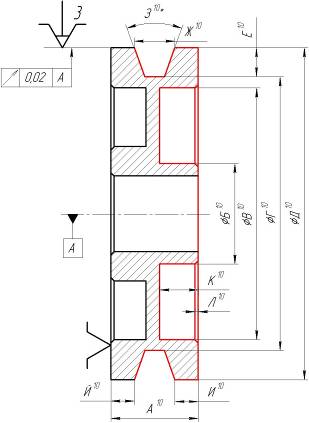

... на каждую технологическую операцию ориентируемся на размеры обрабатываемых ими деталей (табл. 2.1). В соответствии со способом обработки и стадиями операций получаем квалитеты точности обрабатываемых поверхностей, приведенные в табл. 2.2. Таблица 2.1 – Маршрутный технологический процесс изготовления детали шкив № операции Название операции Оборудование 00 отрезная CARIF 450 BA CNC 05 ...

... расчет аналитическuм методом на одну из наиболее ответственных поверхностей детали Расчетно- аналитический метод определения припусков на механическую обработку 1.Тонкое шлифование Ш 72-0,011 Технологическая база- наружная цилиндрическая поверхность и торец кольца. Установка кольца производится на опорный нож, деталь упирается торцем в следующую. 2Zmin=2Rzi-1 =2*3=6 мкм Rzi-l =3 ...

... трещины по шлаковым включениям , «шиферный» излом, крупнозернистость, шлаковые включения; для сварных конструкций – непровар, пористость металла шва, шлаковые включения). Выбор способов получения заготовки определяется технологическими свойствами металла, т. е. его литейными свойствами или способностью претерпевать пластические деформации при обработке давлением, а также структурными изменениями ...

;

; ;

;

,

,

;

; ;

;

0 комментариев