Навигация

Разработка конструкции и расчет резцовой головки

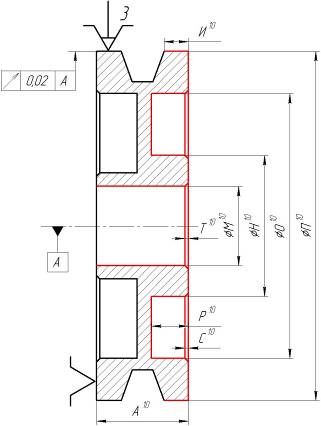

2.4 Разработка конструкции и расчет резцовой головки

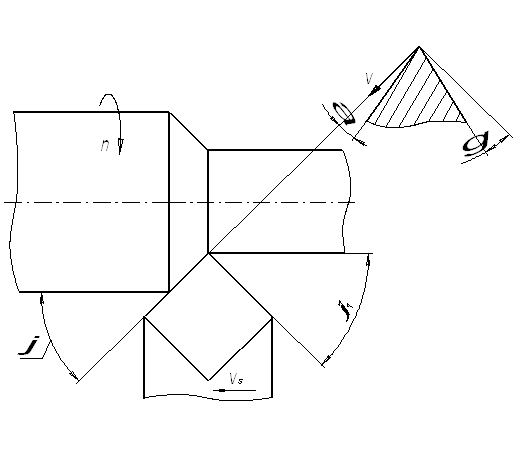

Резцовая головка позволяет производить обработку фасок на всем диапазоне прутков.

Резцовая головка состоит из корпуса 1, в котором расположены два резца 3. Резцы 3 оснащены неперетачиваемыми сменными четырехгранными пластинами из твердого сплава Т5К10.

Перед работой станка необходимо настроить резцовую головку на требуемый диапазон диаметров: установить резцы на резцедержатель и, прижимая к опорным торцам, закрепить винтами, установить калибр требуемого диапазона в центральное отверстие резцовой головки и вращением винта подвести упор резцедержателя до легкого касания в поверхность калибра, зажать. То же самое повторить со вторым резцедержателем.

Рассмотрим геометрию резца (рис.2.17).

Назначим главный угол в плане ![]() = 60°, вспомогательный угол в плане j 1 = 30°.

= 60°, вспомогательный угол в плане j 1 = 30°.

Главными геометрическими параметрами режущего клина являются передний угол g и задний угол a. Значения углов g и a зависят от условий резания, в том числе от свойств обрабатываемого и режущего материала, режима резания и других факторов.

Рис. 2.17 Геометрия режущего клина

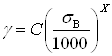

Значение переднего угла рассчитывается по формуле проф. М.Н. Ларина

, (2.25)

, (2.25)

где ![]() – временное сопротивление на разрыв обрабатываемого материала, МПа;

– временное сопротивление на разрыв обрабатываемого материала, МПа;

С = 0,25 – коэффициент, зависящий от ![]() обрабатываемого материала и материала режущего инструмента, выбирается из ([4], табл.1),

обрабатываемого материала и материала режущего инструмента, выбирается из ([4], табл.1),

х = - 8 – показатель степени, зависящий от ![]() обрабатываемого материала и материала режущего инструмента, выбирается из ([4], табл.1).

обрабатываемого материала и материала режущего инструмента, выбирается из ([4], табл.1).

°.

°.

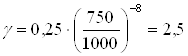

Значение заднего угла рассчитывается по формуле проф. М.Н. Ларина

![]() , (2.26)

, (2.26)

где а = 0,1 мм – толщина среза.

Значение заднего угла, рассчитанное по формуле (2.26),

°.

°.

Под совокупным воздействием сил и температур во время обработки заготовки резцом происходит пластическое деформирование режущего клина, что существенным образом меняет геометрию режущего клина резца.

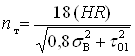

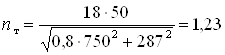

Для оценки формоутойчивости режущего клина воспользуемся формулой Т.Н. Лоладзе

, (2.27)

, (2.27)

где HR = 50 – твердость по Роквеллу;

![]() МПа – временное сопротивление на разрыв обрабатываемого материала;

МПа – временное сопротивление на разрыв обрабатываемого материала;

![]() – максимальное касательное напряжение, МПа.

– максимальное касательное напряжение, МПа.

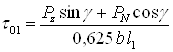

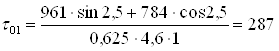

В формуле (2.27) максимальное касательное напряжение определяется по формуле

, (2.28)

, (2.28)

где Pz = 961 Н – тангенциальная составляющая силы резания;

g = 2,5° – передний угол;

l1 =1 мм – длина контакта стружки с передней поверхностью;

PN – нормальная составляющая силы резания, Н, которая определяется по формуле

![]() ; (2.29)

; (2.29)

![]() (Н).

(Н).

В формуле (2.28) b – ширина среза, мм, которая определяется по формуле

, (2.30)

, (2.30)

где t = 4 мм – глубина резания;

j = 60° – главный угол в плане.

Значение ширины среза, рассчитанное по формуле (2.30),

![]() (мм).

(мм).

Значение максимального касательного напряжения, рассчитанное по формуле (2.28),

(МПа);

(МПа);

Значение nт, рассчитанное по формуле (2.27),

.

.

Так как nт > 1, то формоустойчивость резца достаточная, то есть резец не теряет геометрию клина в процессе обработки.

3 Экономическая часть. Технико-экономическое обоснование разработки

Похожие работы

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

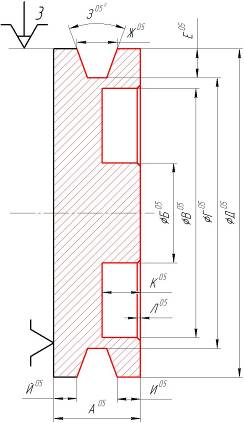

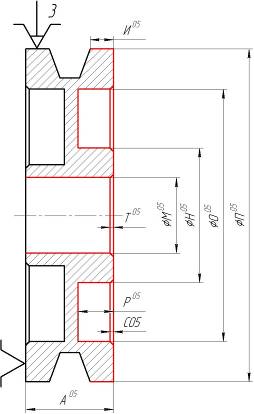

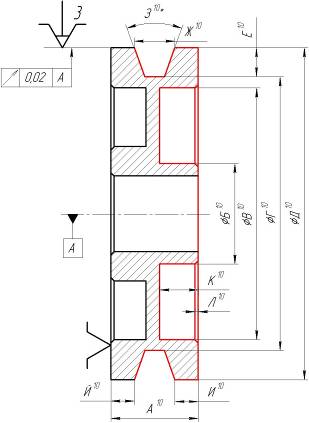

... на каждую технологическую операцию ориентируемся на размеры обрабатываемых ими деталей (табл. 2.1). В соответствии со способом обработки и стадиями операций получаем квалитеты точности обрабатываемых поверхностей, приведенные в табл. 2.2. Таблица 2.1 – Маршрутный технологический процесс изготовления детали шкив № операции Название операции Оборудование 00 отрезная CARIF 450 BA CNC 05 ...

... расчет аналитическuм методом на одну из наиболее ответственных поверхностей детали Расчетно- аналитический метод определения припусков на механическую обработку 1.Тонкое шлифование Ш 72-0,011 Технологическая база- наружная цилиндрическая поверхность и торец кольца. Установка кольца производится на опорный нож, деталь упирается торцем в следующую. 2Zmin=2Rzi-1 =2*3=6 мкм Rzi-l =3 ...

... трещины по шлаковым включениям , «шиферный» излом, крупнозернистость, шлаковые включения; для сварных конструкций – непровар, пористость металла шва, шлаковые включения). Выбор способов получения заготовки определяется технологическими свойствами металла, т. е. его литейными свойствами или способностью претерпевать пластические деформации при обработке давлением, а также структурными изменениями ...

0 комментариев