Навигация

Расчет показателей экономической эффективности проектируемого варианта

3.2 Расчет показателей экономической эффективности проектируемого варианта

Ожидаемая прибыль (условно-годовая экономия) от снижения себестоимости обработки детали определяется по формуле

![]() , (3.1)

, (3.1)

где Сполн.баз = 672,40 руб. и Сполн.пр = 671,06 руб. – полная себестоимость базового и проектного вариантов соответственно;

Пг = 420000 шт – годовая программа выпуска деталей.

Значение ожидаемой прибыли, рассчитанное по формуле (3.1),

![]() (руб).

(руб).

Налог на прибыль рассчитывается по формуле

![]() , (3.2)

, (3.2)

где Кнал = 0,24 – коэффициент налогообложения.

Значение налога на прибыль, рассчитанное по формуле (3.2),

![]() (руб).

(руб).

Чистая ожидаемая прибыль определяется по формуле

![]() ; (3.3)

; (3.3)

![]() (руб).

(руб).

Расчетный (ориентировочный) срок окупаемости капитальных вложений (инвестиций) определяется по формуле

, (3.4)

, (3.4)

где Кобщ = 888205 руб – общие капитальные вложения.

Значение ориентировочного срока окупаемости, рассчитанное по формуле (3.4),

![]() (лет).

(лет).

Расчетный срок окупаемости инвестиций принимается за горизонт расчета (Т).

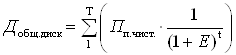

Учитывая фактор времени, необходимо дисконтировать получаемую прибыль по формуле

, (3.5)

, (3.5)

где Е– норма дисконта (процентная ставка на капитал).

t – 1-ый, 2-ой и т.д. шаг получения прибыли в процентах принятого горизонта расчета (принимаем за 1 шаг 1 год).

Рассчитываются шаги.

Первый шаг

(руб).

(руб).

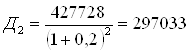

Второй шаг

(руб).

(руб).

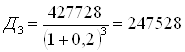

Третий шаг

(руб).

(руб).

Определяется срок окупаемости (период возврата) капитальных вложений (Ток) последовательным суммированием дисконтированных доходов (Добщ.диск.) и подсчета времени до тех пор, пока сумма доходов не окажется равной сумме инвестиций.

![]() . (3.6)

. (3.6)

Общий дисконтируемый доход за два шага составит

Добщ.диск= Д1 + Д2; (3.7)

Добщ.диск = 356440 + 297033 = 653473 (руб).

Для полного покрытия капитальных вложений не хватает

Рп.к = Кобщ – Д общ. диск; (3.8)

Рп.к = 888205 – 653473 = 234732 (руб).

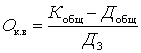

; (3.9)

; (3.9)

![]() (год).

(год).

Таким образом, срок окупаемости Ток составит

Ток = 2 + 0,8 = 2,8 (год).

Определяется расчетный коэффициент экономической эффективности капитальных вложений по формуле

; (3.10)

; (3.10)

.

.

Ерасч![]() Е (0,36

Е (0,36 ![]() 0,2), значит проект эффективен.

0,2), значит проект эффективен.

Вывод

В дипломном проекте проведено экономическое обоснование внедрения станка для обработки фасок на прутках круглого сечения перед последующей обработкой на токарных автоматах. В результате нововведения капитальные вложения составили 888205 рублей, срок службы патрона в токарном автомате увеличился с 0,3 года до 5 лет, что привело к снижению себестоимости одной детали на 1,34 рубля. Годовой экономический эффект составил 427728 рублей, срок окупаемости – 2,8 года, следовательно, проект эффективен.

4 Охрана труда и экологическая безопасность проекта 4.1 Описание оборудования и выполняемых операций

Процесс обработки прутков происходит на станке для обработки фасок на прутках круглого сечения.

Оператор загружает в накопитель заготовок прутки для обработки фасок. Визуально определяет, что прутки соответствуют требованиям: длина 1000…4000 мм, круг диаметров 16…80 мм. Устанавливает призмы на требуемый диаметр прутка, настраивает резцовую головку, включает электропитание в шкаф, подготавливает пульт к управлению «станком». Проверяет положение переключателя числа оборотов шпинделя, правильность наладки работы командоаппарата управления движением пиноли (головки силовой), работу блокировок, обеспечивающих безопасные условия работы на станке: невозможность включения вращения шпинделя при открытом кожухе резцовой головки; при положении упора не в «исходном», т.е. не убран вниз; при отсутствии сигнала о зажиме прутка. Убедившись в наличии блокировок оператор переходит к контролю работы станка на холостом ходу в режиме «одиночного автоматического цикла». Цикл завершается возвращением пиноли силовой головки в «исходное» положение, остановкой вращения шпинделя и режимом механического зажима. После окончания автоматического цикла оператор переводит переключатель «режима работы» в положение «наладка». На этом пробные испытания завершаются и можно переходить к работе станка под нагрузкой, т.е. с обработкой фасок на реальных заготовках. Оператор проверяет соответствие наладки на данный диаметр резцовой головки и механизма зажима, перегружает пруток из накопителя на транспортные ролики, устанавливает упор осевой ориентации прутка, совмещает ось прутка-заготовки с осью шпинделя силовой головки. После этого оператор продвигает пруток вдоль оси до касания в упор осевого базирования прутка, зажимает пруток, подает команду с пульта - «зажим», убирает упор в исходное положение. Включает «автоматический цикл» нажатием кнопки «пуск». Дальнейшая работа происходит без участия оператора. После завершения одиночного цикла появится светосигнал на пульте управления, приглашающий оператора к завершению технологического процесса. Оператор переключает режим работы станка на «наладку», перемещает пруток назад вдоль оси до исходного положения и управляя с пульта осуществляет выгрузку обработанного прутка. На этом этапе цикл работы завершен и станок готов к повторению циклов.

Похожие работы

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

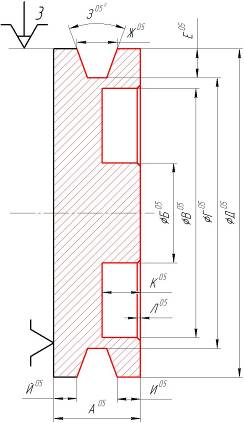

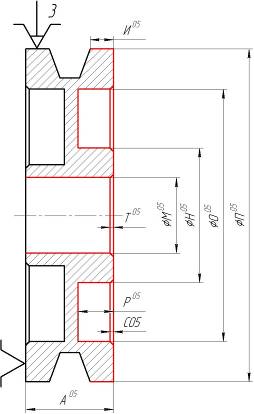

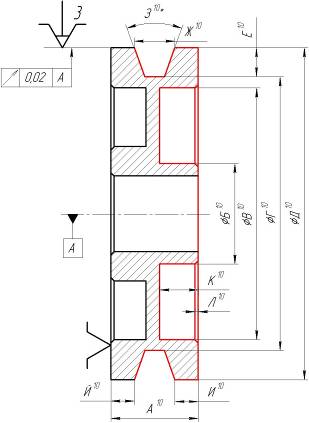

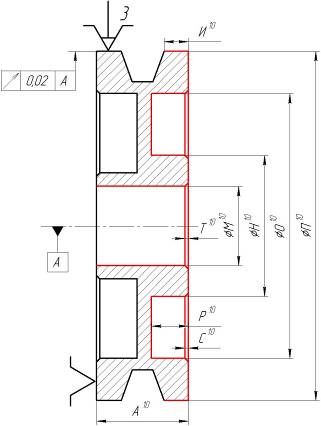

... на каждую технологическую операцию ориентируемся на размеры обрабатываемых ими деталей (табл. 2.1). В соответствии со способом обработки и стадиями операций получаем квалитеты точности обрабатываемых поверхностей, приведенные в табл. 2.2. Таблица 2.1 – Маршрутный технологический процесс изготовления детали шкив № операции Название операции Оборудование 00 отрезная CARIF 450 BA CNC 05 ...

... расчет аналитическuм методом на одну из наиболее ответственных поверхностей детали Расчетно- аналитический метод определения припусков на механическую обработку 1.Тонкое шлифование Ш 72-0,011 Технологическая база- наружная цилиндрическая поверхность и торец кольца. Установка кольца производится на опорный нож, деталь упирается торцем в следующую. 2Zmin=2Rzi-1 =2*3=6 мкм Rzi-l =3 ...

... трещины по шлаковым включениям , «шиферный» излом, крупнозернистость, шлаковые включения; для сварных конструкций – непровар, пористость металла шва, шлаковые включения). Выбор способов получения заготовки определяется технологическими свойствами металла, т. е. его литейными свойствами или способностью претерпевать пластические деформации при обработке давлением, а также структурными изменениями ...

0 комментариев