Навигация

Добавки резиновых смесей

1.1.2 Добавки резиновых смесей

Для улучшения физико-механических свойств каучука вводятся различные добавки (ингредиенты). Таким образом, резина состоит из каучука и ингредиентов, рассмотренных ниже:

1. Вулканизирующие вещества (агенты) участвуют в образовании пространственно-сетчатой структуры вулканизата. Обычно в качестве таких веществ применяют серу и селен, для некоторых каучуков перекиси.

2. Ускорители процесса вулканизации; полисульфиды, оксиды свинца, магния и другие влияют как на режим вулканизации, так и на физико-механические свойства вулканизатов. Ускорители проявляют свою наибольшую активность в присутствии оксидов некоторых металлов (цинка и др.), поэтому в составе резиновой смеси активаторами. [1].

В качестве ускорителя вулканизации в процессе изготовления резиновой смеси 9003, как уже приводилось ранее, используются дифенилгуанидаин и тиазол (альтакс).

Введение минерального масла в суспензию ускорителей вулканизации резин дифенилгуанидаина и бензтиазолдисульфида в количестве до 4% к сухому продукту и при оптимальной влажности паст (40 и 45% соответственно) позволяет увеличить насыпную плотность гранул до 425 кг/м3 и подавить пылящую способность продуктов.

Уплотнение гранул способствует уменьшению пыления в процессе применения и рациональному использованию тары и транспортных средств. Уплотнение их возможно как подбором оптимального отношения длины к диаметру, так и применением пластифицирующих добавок, которые не ухудшали бы показатели качества уплотняемого продукта, и еще лучше, если они применяются в резиновой смеси.

Известно, что трансформаторное и вазелиновое масла весьма эффективно работают в снижении пылящей способности и красителей.

В технологии резин в резиновую смесь вводят пластификаторы в количестве от 2 до 15% от массы каучука. В качестве пластификатора служат минеральные масла. Ранее было показано, что введение 1,5-2% трансформаторного или вазелинового масел к массе сухого продукта полностью подавляет пылящую способность порошка дифенилгуанидина – ускорителя вулканизации резин. Кроме того, они снижают пожаро- и взрывоопасность пылевоздушных смесей: минимальная энергия зажигания возрастает с 9,3 до 21 МДж, а нижний предел воспламенения с 37 до 58 г/м3. Это дает возможность сушить пасту дифенилгуанидина в потоке воздуха без разбавления его инертным газом. Образцы обеспыленного порошка дифенилгуанидина успешно прошли испытания в резиновой смеси.

Ускорители вулканизации резин вводят в виде порошка или гранул. На рынке ускорителей резин имеется потребность в дибензтиазолдисульфиде (тиазол 2МБС) в виде гранул Ш 2,5 мм с насыпной плотностью на уровне 400 кг/м3. Выпускаемый российской промышленностью тиазол 2МБС имеет насыпную плотность 150-180 кг/м3.

ОАО «Химпром» для уплотнения гранул тиазола 2МБС принят метод шприцевания пасты через отверстия Ш 2,5 мм. В качестве пластификатора применяли минеральное масло. Вводили его в суспензию промышленного производства в расчете на сухой продукт. Уплотняемость изучали в зависимости от влажности пасты и количества вводимого пластификатора. Результаты экспериментальных данных приведены в таблице 1.1.

Таблица 1.1 Экспериментальные данные по уплотнению гранул тиазола 2МБС

№ п/п Влажность пасты, % Добавка плас-тификатора, % Диаметр отверстия, мм Насыпная плотность, кг/м3

однократ. двукратн.

уплотнен. уплотнен.

Тиазол 2МБС

1. 65 - 2,5 150-160 -

2. 55 - 2,5 160-180 -

3. 50 - 2,5 не уплот-няются -

4. 50 2,0 2,5 200-250 310-350

5. 50 4,0 2,5 250-300 350-404

6. 50 10,0 2,5 350-405

Дифенилгуанидин

7. 47,5 2 5,0 290-350 -

8. 40 2 5,0 300-425 -

Из данных таблицы видно, что для получения гранул с насыпной плотностью на уровне 400 кг/м3 необходимо иметь влажность пасты 40% масс. пластификатора к массе сухого продукта. Известно, что пасты с низкой пластичностью в гранулы формируются двукратно. В указанных пределах значений насыпной плотности большие значения соответствуют уплотненному продукту по ГОСТ 10898-74. При таком содержании пластификатора тиазола 2МБС отвечает требованиям ТУ 6-14-851-86.

Товарный гранулированный дифенилгуанидаин получают из пасты влажностью 45-50% масс. и содержит 2% пластификатора; после однократного шприцевания через фильеру с отверстием Ш 5 мм и сушки до остаточной влажности не более 3% имеет насыпную плотность 340 кг/м3. Снижение влажности до 40% позволяет уплотнить гранулы дифенилгуанидина до насыпной плотности 425 кг/м3. Такая высокая насыпная плотность гранул при однократном формовании объясняется еще и более меньшим отношением длины гранул к диаметру, чем у тиазола 2МБС (2,2 против 2,5). Порошковый и гранулированный дифенилгуанидин полностью отвечают ТУ 2491-001-43220031-2001.

Таким образом, введение пластификаторов в процессе производства позволяет подавить пылящую способность, уменьшить пожаро- и взрывоопасность процессов сушки ускорителей вулканизации резин тиазола и дифенилгуанидина, рационально использовать тару и транспортные средства [2].

3. Противостарители (атиоксиданты) замедляют процесс старения резины, который ведет к ухудшению ее эксплуатационных свойств. Существуют противостарители химического и физического действия. Действие первых заключается в том, что они задерживают оксиление каучука в результате окисления их самих или за счет разрушения образующихся перекисей каучука; физические противостарители образуют поверхностные защитные пленки, они применяются реже. В резиновой смеси 7-57-9003 используется противостаритель химического действия – диафен ФП.

4. Мягчители (пластификаторы) облегчают переработку резиновой смеси, увеличивают эластические свойства каучука, повышают морозостойкость резины. В качестве мягчителей вводят парафин, вазелин, стеариновую кислоту (в данном случае используется именно она), битумы, дибутилфталат, растительные масла. Количество мягчителей составляет 8-30% массы каучука.

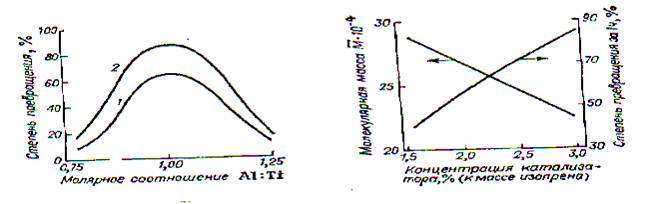

Существует аналог пластификатора дубитилфталата, получаемый реакцией этерификации бутилового спирта со фталевым ангидридом в присутствии катализатора – тетрабутоксититана при атмосферном давлении. Оптимальные параметры синтеза дибутилфталата – мольные соотношения бутанол:фталевый ангидрид и оптимальная температура реакции этерификации.

Недостатком мономолекулярного дибутилфталата является недостаточно эффективное воздействие на композиционно неоднородные каучуки.

Новый улучшенный пластификатор для резин на основе полярных каучуков получают воздействием спирта, фталевого ангидрида и катализатора тетрабутоксититана, отличным является то, что в качестве спирта используют отходы спиртового производства – смесь спиртов этилового, изобутилового и изоамилового, полученную в результате предварительной перегонки высокомолекулярных отходов производства этилового спирта при следующем соотношении компонентов, масс.%:

• смесь спиртов этилового, изобутилового, изоамилового – 65,79;

• фталевый ангидрид – 32,89;

• тетрабутоксититан – 1,32.

Технический результат заключается в том, что полученный пластификатор обеспечивает пластификацию полярных полимеров типа бутадиен-нитрильных, хлоропреновых, акрилатных, карбоксилатных, фторкаучуков и др., в отличие от широко известного дибутилфталата, и заключается в снижении вымывания пластификатора из вулканизатов, а также в улучшении экологии окружающей среды и расширении ассортимента пластификаторов.

Способ реализуется следующим образом.

Пластификатор готовят из смеси этилового, изобутилового и изоамилового, полученных в результате предварительной перегонки высокомолекулярного отхода производства спирта до 1000С, и фталевого ангидрида при мольном соотношении компонентов 1,5:1 (что соответствует 65,79 и 32,89 масс.%). В качестве катализатора этерификации применяли тетрабутоксититан в количестве 2% от массы фталевого ангидрида. В реактор, снабженный мешалкой и термометром, загружали фталевый ангидрид, смесь спиртов и катализатор. Реактор присоединяли к колонке, закрепляли шлифовые соединения, подавали воду в обратный холодильник и включали обогрев реакционной массы. Температуру нагрева регулировали таким образом, чтобы реакционная масса кипела и количество конденсата, стекающего из обратного холодильника в сепаратор, сотавляло 1-2 капли в секунду. За начало опыта принимали момент закипания реакционной массы. Процесс проводили при температуре 1750С в течение 5-6 ч.

Вода, образовывающаяся в процессе этерификации, отгонялась в виде азеотропной смеси с н-бутиловым спиртом и накапливалась в нижней части сепаратора.

По окончании опыта полученный эфир-сырец охлаждали до комнатной температуры, добавляли 100 мл толуола и последовательно промывали 100 мл 5%-ного раствора карбоната натрия и 100 мл воды.

После каждой промывки реакционной массе давали хорошо отстояться. Органический слой отделяли от воды и сушили над безводным хлоридом кальция. Фильтровали содержимое колбы. Летучие продукты из эфира сырца отгоняли под вакуумом.

Полученный пластификатор содержит в своем составе этиловый, изобутиловый и изоамиловый эфиры фталевой кислоты в количестве 0,6 масс.%, 16,2 масс.% и 81,6 масс.% соответственно, а также хромотографически неопределенные компоненты – 1,6 масс.%.

Основные свойства опытного пластификатора в сравнении с дибутилфталатом представлены в таблице 1.2.

Таблица 1.2 Сравнение свойств дибутилфталата и опытного пластификатора

№ п/п Показатели ДБФ Полученный пластификатор

1. Плотность при 200С, кг/м3 1045-1049 1033±0,005

2. Массовая доля летучих, % 0,3 0,28±0,03

3. Температура вспышки, 0С 168 168±2

4. Кислотное число, мг КОН/г 0,07 0,07±0,005

5. Число омыления, мг КОН/г 399-407 350-360

В таблице 1.3 представлены примерные составы резиновой смеси 9003 с различным содержанием пластификатора.

Таблица 1.3 Составы резиновых смесей

№ п/п Наименование ингредиентов Смеси с различным соотношением содержания ДБФ:новый ДБФ, масс.ч.

1:0 0:1 0,25:

0,75 0,5:

0,5 0,75:

0,25

1. Наирит (каучук хлоропреновый) 32 32 32 32 32

2. Сера молотая 0,17 0,17 0,17 0,17 0,17

3. Дитиодиморфалин 0,11 0,11 0,11 0,11 0,11

4. Кислота стеариновая 0,5 0,5 0,5 0,5 0,5

5. Белила цинковые 0,9 0,9 0,9 0,9 0,9

6. Магнезия жженая 1,16 1,16 1,16 1,16 1,16

7. Диафен ФП 0,66 0,66 0,66 0,66 0,66

8. Дибутилфталат 9,3 - 2,325 4,65 6,975

9. Техуглерод П-514 17,6 17,6 17,6 17,6 17,6

10. Масло ПМ 0,33 0,33 0,33 0,33 0,33

11. Дифенилгуанидил 0,2 0,2 0,2 0,2 0,2

12. Тиазол 0,13 0,13 0,13 0,13 0,13

13. Полученный пластификатор - 9,3 6,975 4,65 2,325

ИТОГО 62,86 62,86 62,86 62,86 62,86

Таблица 1.4 Характеристики резиновых смесей с различным количеством вводимого пластификатора

№ п/п Смеси с различным соотношением содержания ДБФ:новый ДБФ, масс.ч. Условная прочность, МПа Относительное удлинение, % Относительная остаточная деформация Вымыва-ние, % Набухание, %

1. 0:1 14,0 230 14,0 -0,6 5,5

2. 0,25:0,75 13,0 220 12,0 -0,8 6,4

3. 0,5:0,5 12,9 200 12,0 -0,7 5,9

4. 0,75:0,25 12,89 180 8,0 -0,7 6,0

5. 1:0 12,7 170 8,0 -2,8 6,9

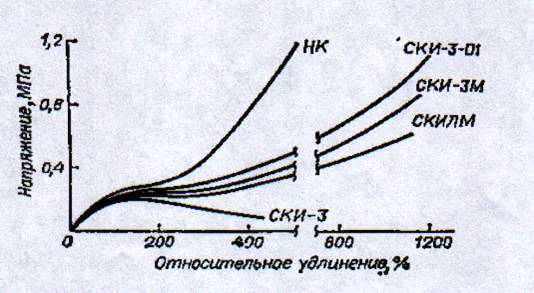

Из таблицы 1.4 видно, что по своим характеристикам новый предложенный состав резиновой смеси с содержанием ДБФ:новый ДБФ 0:1 обладает отличными от прежнего свойствами, а именно, снижается набухание резиновой смеси, вымывание пластификатора; увеличивается относительная деформация, удлинение и условная прочность (приблизительно на 10%) [3].

Таблица 1.5 Изменение свойств резиновых смесей с течением времени

№ п/п Шифры резиновых смесей Через 24 часа Через 72 часа условная прочность относительное удлинение условная прочность относительное удлинение

1. 0:1 +5,2 +17,6 +11,2 +11,8

2. 0,25:0,75 -2,0 -9,1 -8,8 +5,0

3. 0,5:0,5 +4,8 -8,0 -5,3 -13,0

4. 0,75:0,25 +3,7 +5,9 +10,4 +5,9

5. 1:0 -6,5 -10 +0,7 +4,5

5. Наполнители по воздействию на каучук подразделяют на активные (усиливающие) и неактивные (инертные). Активные наполнители (углеродистая сажа и белая сажа – кремнекислота, оксид цинка и др.) повышают механические свойства резин: прочность, сопротивление истиранию, твердость. Неактивные наполнители (мел, тальк, барит) вводятся для удешевления стоимости резины. В резиновую смесь 7-57-9003 вводится активный наполнитель – сажа.

Часто в состав резиновой смеси вводят регенерат – продукт переработки старых резиновых изделий и отходов резинового производства. Кроме снижения стоимости регенерат повышает качество резины, снижая ее склонность к старению.

6. Красители минеральные или органические вводят для окраски резин. Некоторые красящие вещества (белые, желтые, зеленые) поглощают коротковолновую часть солнечного спектра и этим защищают резину от светового старения.

1.1.3 Оборудование для производства РТИ

Смешение каучука с ингредиентами проводится в специальных аппаратах – резиносмесителях или вальцах резиносмесительных, в которых каучук перетирается вместе с ингредиентами. Вулканизирующий агент вводится в резиновую смесь в последний момент приготовления резиновой смеси во избежание преждевременной вулканизации [4].

Резиносмесители являются основным видом оборудования, применяемым для приготовления резиновых смесей и пластикации каучука. Резиносмеситель представляет собой закрытую камеру с вращающимися навстречу друг другу валками с фигурным профилем или машину червячного типа, в загрузочную воронку которой подаются в определенной последовательности все компоненты резиновой смеси.

Преимуществом резиносмесителей являются:

• герметизация рабочего процесса (в результате чего не просыпаются сыпучие компоненты, и отсутствует пылевыделение);

• более приятные условия перемешивания материала;

• высокая производительность;

• значительное сокращение продолжительности процесса смешения (создаваемое в смесительной камере давление позволяет производить смешение за 2,5-8 мин.);

• безопасность работы.

Кроме того, резиносмесители легко агрегируются с машинами для последующей обработки смеси; протекающий в них процесс поддается автоматизации.

Различают резиносмесители периодического и непрерывного действия. К резиносмесителям периодического действия относятся машины, у которых загрузка компонентов и выгрузка готовой смеси происходит периодически. Резиносмесителями непрерывного действия называют машины, у которых загрузка и выгрузка готовой смеси происходят непрерывно.

Резиносмесители периодического действия отличаются друг от друга размерами и объемом одновременно загружаемого материала, формой рабочей части роторов, частотой их вращения, мощностью привода и давлением на обрабатываемый материал в камере смешения.

В зависимости от способа охлаждения все резиносмесители делятся на две группы. К первой группе относятся машины с открытым охлаждением смесительной камеры, ко второй – с закрытым охлаждением.

Основными видами смесителей, применяемых в настоящее время, являются резиносмесители со свободным объемом камеры 250 л. Смесители, имеющие частоту вращения роторов около 20 об./мин., считаются тихоходными, а 40 об/мин. - скоростными.

В современной технологии для приготовления резиновых смесей вальцы используют ограниченно, они находят применение на предприятиях с малым объемом производства (ООО “Автокомплект и К” является именно таким предприятием), с большим ассортиментом изделий, для приготовления смесей на основе некоторых каучуков специального назначения (фторкаучуков, акрилатных каучуков и др.), а также для приготовления резиновых смесей с волокнистыми наполнителями.

Для получения резиновой смеси на вальцах каучук и другие ингредиенты загружают на валки, которые вращаются по направлению к зазору между ними. Слои каучука, соприкасающиеся с поверхностью валков, за счет сил адгезии и трения затягиваются в зазор между валками со скоростью, соответствующей окружной скорости валков. Каждый следующий слой каучука или резиновой смеси, соприкасающийся с предыдущим слоем, за счет когезионных сил также увлекается в зазор вальцов, но со скоростью, постепенно уменьшающейся по мере удаления этого слоя от поверхности валков. Таким образом, в пространстве над зазором на поверхности каждого из двух валков всегда имеется “запас” каучука или резиновой смеси, скорость движения слоев в котором постепенно убывает по мере удаления их от поверхности соответствующего валка.

На некотором расстоянии от минимального зазора слои материала встречаются, и часть смеси, не проходящая в зазор начинает обратно выталкиваться из межвалкового клина, образуя противоток, “вращающийся запас”, а слои материала, прилегающие к поверхности валков, затягиваются в зазор.

Это наблюдается лишь в том случае, когда силы трения, увлекающие смесь в зазор, превосходят когезионную прочность и силу внутреннего трения смеси.

В зоне “вращающегося запаса” наблюдаются наибольшие деформации сдвига, возникающие в резиновой смеси, а следовательно, и наибольшие напряжения сдвига, что обуславливает наиболее интенсивное смешение.

При смешении на вальцах ингредиенты внедряются в слой вращающегося запаса смеси, прилегающего к заднему валку вальцов, и поэтому концентрация ингредиентов всегда больше в поверхностном слое смеси, находящейся на переднем валке.

Режим смешения и оптимальный объем единовременной загрузки устанавливают в зависимости от состава смеси, свойств и физического состояния загружаемых материалов.

Температуру смеси при смешении на вальцах устанавливают в зависимости от свойств смеси; она не должна превышать температуру, при которой происходит активация вулканизирующей группы. Температуру смеси и рабочих поверхностей валков контролируют чаще всего игольчатой и лучковой термопарами.

Очень часто каучуки и регенерат загружают на вальцы при малом зазоре, который затем увеличивают.

Для повышения эффективности смешения необходимо:

• более равномерно распределять загружаемые сыпучие и жидкие ингредиенты по всей длине переднего валка;

• производить более частую подрезку смеси после введения всех ингредиентов и перевертывание полотна смеси на другую сторону, если можно подрезать механическими ножницами;

• пропускать полотно смеси через дополнительный валик для воздушного охлаждения;

• загружать ингредиенты, вводимые в небольших количествах, в виде паст, или так называемых композиций, которые более равномерно распределяются по всей массе смеси.

Важное значение при смешении на вальцах имеет порядок введения компонентов. Сначала на вальцы загружают каучук и обрабатывают до тех пор, пока он не станет проскальзывать на валках. Затем в смесь последовательно вводят диспергирующие агенты (жирные кислоты), ускорители активаторы вулканизации. Большое значение имеет порядок загрузки технического углерода и пластификаторов. Для лучшего диспергирования наполнители, как правило, загружают отдельными порциями. Так как пластификаторы снижают вязкость резиновой смеси и напряжения сдвига при ее деформации, их обычно вводят после наполнителей. Иногда для предотвращения чрезмерного увеличения жесткости смеси, расхода энергии и распорных усилий между валками пластификаторы добавляют в смеси после введения в них некоторой части наполнителей. Во избежание подвулканизации вулканизующие агенты обычно вводят в резиновую смесь в конце процесса смешения. Если вулканизующий агент плохо диспергируется в смеси, то его вводят в начале процесса смешения, а ускорители вулканизации в конце [5].

После введения ингредиентов смесь всегда подвергают тщательной гомогенизации (подрезают, скатывают в рулоны и подают в зазор между валками в другом месте). Наиболее хорошие результаты достигаются, если рулон смеси направлен в зазор перпендикулярно валкам, то есть концом рулона в зазор.

Изменение последовательности введения компонентов при смешении может привести к существенному изменению технологических свойств резиновой смеси и свойств вулканизатов. Оптимальный режим смешения определяют для каждого состава резиновой смеси и заносят в техническую документацию.

Готовую резиновую смесь, состоящую из каучука, вулканизирующего агента, ускорителя вулканизации, активатора, наполнителей, стабилизатора и т.п., направляют на завершающий процесс резинового производства – вулканизацию. Вулканизацию проводят или после формования из резиновой смеси соответствующих изделий, или одновременно с процессом формования изделий. Вулканизация протекает при нагревании [6].

Оборудованием для процесса вулканизации выступают различные гидравлические пресса, на которых устанавливается технологическая оснастка – пресс-форма, состоящая из двух полуформ.

Заготовка резиновой смеси расплавляется под действием давления, по литниковым каналам затекает в оформляющую полость пресс-формы и резина принимает форму изделия [7].

В процессе изготовления формовых резинотехнических изделий, как и на любом химическом предприятии, образуются различные вредные вещества, они негативно воздействуют как на окружающую природную среду, так и на организм человека, поэтому существуют различные очистные сооружения для их нейтрализации, улавливания (пыль серы, сажи).

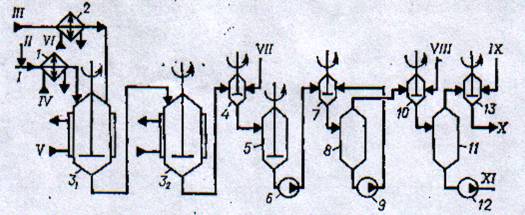

Для улавливания взвешенной пыли используют, например, гидродинамический пылеуловитель (рис. 1.1), содержащий корпус 1 с входным 10 и 11 выходным 12 патрубками, резервуар 2 с жидкостью и с регулятором уровня 8 жидкости, фазосмеситель 4, состоящий из наклонных лопаток 3 с перегородками и двух слоев парных вогнутых пластин 7, симметричных относительно оси аппарата, и одной центральной пластины 6, а также каплеуловитель 5 и устройство для удаления шлама 9.

В верхних слоях жидкости размещен вибратор 13, закрепленный к корпусу посредством упругой перфорированной мембраны 14. Вибратор выполнен по форме сечения, вписанного в размеры резервуара 2 с жидкостью.

Гидродинамический пылеуловитель работает следующим образом: запыленный газовый поток поступает в корпус 1 через патрубки 10 и 11 и увлекает жидкость в канал (импеллер) между наклонными лопатками 3. Часть капель из образующейся газожидкостной смеси прижимается воздухом к вогнутой части пластин 7 и отбрасывается затем на перегородки, остальная часть увлекается воздухом через зазоры между этими пластинами в верхнюю часть корпуса, где окончательно отклоняется пластиной 6. Очищенные газы, пройдя каплеуловитель 5, выбрасываются в атмосферу, а вода вместе с уловленной пылью стекает в шламоприемник 9.

Необходимый уровень жидкости в аппарате поддерживается регулятором 8. В верхних слоях жидкости размещен вибратор 13, закрепленный к корпусу 1 посредством упругой перфорированной мембраны 14, который увеличивает поверхность взаимодействия газожидкостной взвеси с пылью созданием виброкипящего слоя в верхних слоях жидкости, что приводит к более интенсивному перемешиванию газа и жидкости.

Аппарат может быть применен для очистки от тонкой фракции пыли и увлажнения воздуха в вентиляционных установках и установках кондиционирования воздуха, а также при улавливании туманов, хорошо растворимой пыли, а так же при совместном протекании процессов пылеулавливания, охлаждения газов и их абсорбции.

Эффективность конструкции аппарата увеличивается за счет большей поверхности газожидкостной взвеси, путем применения вибропсевдоожиженного слоя в жидкости и составляет в вышеуказанных процессах и при улавливании пылевых частиц размером больше 5 мкм порядка 92...95% [8].

Вывод: Информационный анализ показал, что для снижения экологической напряженности на предприятии ООО «Автокомплект и К» целесообразно использовать следующие технические решения:

1) внедрить аналоги ускорителей вулканизации тиазола и дифенилгуанидина, имеющие большую насыпную плотность в сравнении с уже используемыми, что приводит к снижению запыленности в цехах, как следствие снижаются потери сырья и рационально используется тара;

2) замена пластификатора дибутилфталата на новый дибутилфталат, изготовленный на основе отходов спиртового производства, что, помимо снижения себестоимости продукции и увеличению показателей качества, способствует улучшению экологии окружающей среды и расширению ассортимента пластификаторов;

3) установить в цехе составления навесок ингредиентов, хранения сырья гидродинамический пылеуловитель с большей поверхностью газожидкостной взвеси, путем применения вибропсевдоожиженного слоя в жидкости и составляет в вышеуказанных процессах и при улавливании пылевых частиц размером больше 5 мкм порядка 92...95%.

Похожие работы

... в присутствии HCl. При последующей отмывке полимеризата соединения Ti и Cl вымываются водой. Рис. 8 Схема полимеризации, дезактивации, отмывки полимеризата и стабилизации каучука при получении СКИ-3 : 1,2 — холодильники; 31, 32 — полимеризаторы; 4, 7, 10, 13 — интенсивные смесители; 5— аппарат с мешалкой; 6,9, 12 — насосы; 8, 11 — отстойники.I — изопентан; II — изопрен; III — ...

... Вовлечение всего персонала; 4. Процессный подход; 5. Системный подход к управлению; 6. Постоянное улучшение; 7. Подход к принятию решений на основе фактов; 8. Взаимовыгодные отношения с поставщиками. 3.2. Пути повышения конкурентоспособности продукции путём снижения её себестоимости Следующим шагом для повышения конкурентоспособности предприятия является увеличение доли рынка, или хотя ...

... ряда и сложных эфиров жирных кислот, смесь жирных кислот, их цинковых солей и оксиэтилированных продуктов 1,03–1,98 1.1.4 Способы формования и способы усовершенствования технологии производства сальников реактивной штанги По способу изготовления, комплектующие резиновые детали подразделяются на формовые и неформовые. Формовые называют изделия, вулканизацию которых проводят в замкнутых ...

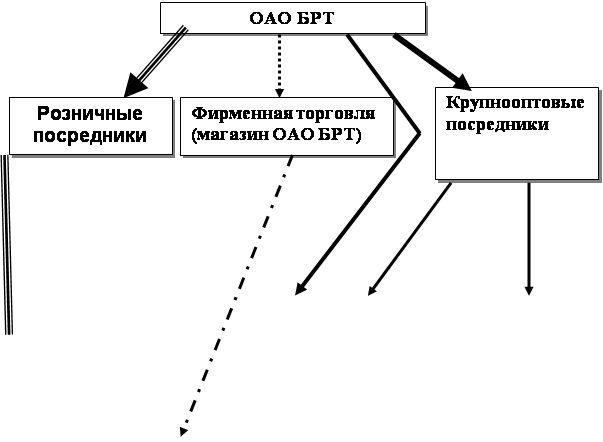

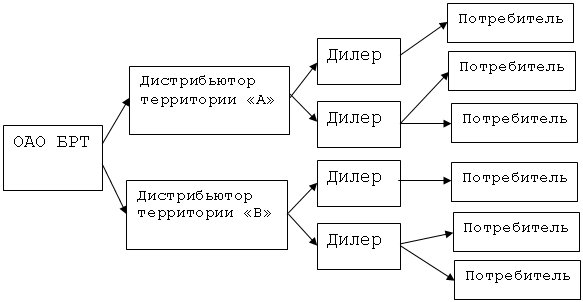

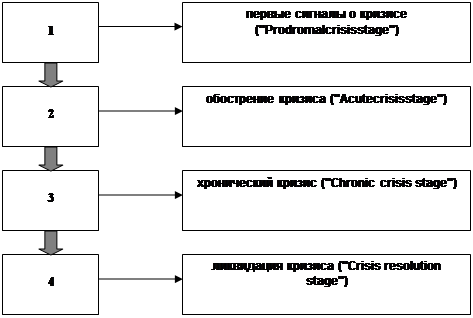

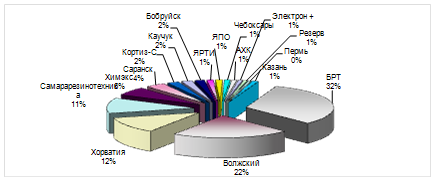

... с наименьшими потерями, но и извлечь из него действительную пользу и укрепить предприятие. 2. Анализ эффективности деятельности по управлению предприятием ОАО "БРТ" в условиях кризиса 2.1 Организационно- экономическая характеристика предприятия История создания предприятия, носящего сейчас название ОАО "Балаковорезинотехника" восходит к середине 60-х годов. В этот период в СССР начала ...

0 комментариев