Навигация

Описание технологического процесса

1.4 Описание технологического процесса

Технический углерод (сажа), предварительно просеянный, подается транспортером (поз. 2) в цех составления навесок ингредиентов в накопительный бункер, откуда, посредством дозатора, направляется в приемный бункер резиносмесителя (поз. 9), куда так же поступают оставшиеся ингредиенты из соответствующих емкостей для хранения (поз. 4) и каучук со склада (поз. 6) и после нарезки на гильотине (поз. 7) с помощью транспортера (поз. 2).

Из бункера (поз. 9) все компоненты поступают в резиносмеситель (поз. 10) где с течением определенного времени при определенной времени происходит процесс смешения, и изготовления резиновой смеси.

Из резиносмесителя (поз. 10) резиновая смесь направляется на вальцы (поз 11), где происходит дальнейшая пластикация, крашение резиновой смеси, ее листование. Далее резиновая смесь в виде листов в течение определенного времени охлаждается на специальных вешалах (поз. 12) и направляется на нарезку механическим ножом (поз. 13) с целью изготовления резиновых заготовок.

Резиновые заготовки направляются на предварительное складирование (поз. 14), откуда тележками (поз. 15) подается в цех вулканизации на формование изделий к гидравлическим прессам (поз. 16).

Свулканизованные детали отправляют на механическую обработку на участок обработки (поз. 17), затем уже обработанные детали поступают в отдел технического контроля (ОТК) (поз. 18) для 100%-ной проверки на соответствие НТД и чертежам.

Принятые ОТК детали направляются на сборочный участок (поз. 19), где при помощи специального станка осуществляется завальцовка обоймы уплотнительной.

После завальцовки деталь в сборном виде поступает на проверку на герметичность (100%) при помощи специального стенда (поз. 20).

Герметичные и полностью удовлетворяющие всем требованиям детали направляются на упаковку (поз. 21).

1.5 Основные параметры технологического процесса

Нормы технологического режима представлены в таблице 1.10.

Таблица 1.10 Нормы технологического режима

№ п/п Наименование технологической операции Технологическая норма

1 2 3

1. Подготовка каучука (распарка в распарочной камере) Время распарки– 12-15 часов

Температура - 60±100С

2. Изготовление резиновой смеси на вальцах Время цикла:

- с охлаждением – 45 минут

- без охлаждения – 40 минут

Температура на валках:

- ближний – 600С

- дальний – 650С

Толщина срезаемого листа – 10-12 мм

Температура воды для охлаждения валков:

- на входе – 10-180С

- на выходе – 20-280С

3. Охлаждение и вылежка резиновой смеси Время охлаждения – не менее 30 минут

Время вылежки – не менее 16 часов

4. Хранение резиновой смеси с момента изготовления Летом – не более 5 суток

Зимой – не более 6 суток

5. Вулканизация деталей Давление – 170-200 кгс/см2

Температура – 170±100С

Время - 12±0,5 минут

6. Чистка пресс-форм Концентрация едкого натра в ванне – 10-20%

Время выдержки – 6-12 часов

Температура - 50±100С

1.6 Техническая характеристика основного технологического оборудования

Основные характеристики вальцов резинообрабатывающих СМ 1500 660/660П ГОСТ 14333-73 представлены в таблице 1.11 [18].

Таблица 1.11 Основные характеристики вальцов резиносмесительных

№ п/п Наименование характеристики Ед. изм. Величина

1 2 3 4

1. Расположение привода Правое

2. Фрикция 1:1,07

3. Скорость валков окружная:

- передняя

- заднего

м/мин

м/мин

34,6

37,2

4. Производительность вальцов л/цикл. ≈80

5. Число валков шт. 2

6. Диаметр рабочей части валка мм 660

7. Длина рабочей части валка мм 1500

8. Твердость рабочей поверхности валка HRC 42-55

9. Толщина отбеленного слоя в обработанном валке мм 10-25

10. Рабочая поверхность валков гладкая

11. Смазка подшипников валков централизованная

12. Привод вальцов индивидуальный

13. Мощность электродвигателя привода кВт 132

14. Число оборотов электродвигателя привода об/мин 985

15. Максимальный тормозной момент

кг•см 15000

16. Максимальный путь пробега переднего валка при включении противоаварийного устройства на незагруженных вальцах не более ј оборота

17. Рабочий зазор между валками

мм 0,5-10

18. Охлаждение валков:

- температура воды

- давление

- расход охлаждающей (максимальный)

0С

атм.

м3/ч

10-18

1-3

8-12

19. Номинальное удельное распорное усилие кгс/см 1500

20. Длина вальцов с приводом мм 4860

21. Ширина вальцов с приводом мм 3355

22. Высота вальцов с приводом мм 2026

23. Вес вальцов с приводом кг 24032

24. Напряжение электрооборудование В 380

25. Частота Гц 50

Техническая характеристика литьевого пресса 4520-113 представлена в таблице 1.12 [19].

Таблица 1.12 Техническая характеристика литьевого пресса

№ п/п Наименование характеристики Ед. изм. Величина

1 2 3 4

1. Размеры машины: - глубина

- ширина

- высота над полом мм

мм

мм 1200

2800

3743

2. Масса машина кг 10000

3. Количество пресс-форм шт. 1 (набор)

4. Максимальные размеры нагревательных плит мм 600х600

5. Расстояние в свету между нагревательными плитами мм 700

6. Расстояние в свету между нагревательными плитами при минимальной высоте форм мм 650

7. Усилие замыкания формы МН 4,5

8. Время закрывания пресса сек. 8,7

9. Время открывания пресса сек. 11

10. Максимальный объем литьевой камеры

см3 2000

11. Максимальное давление литья под давлением МПа 110

12. Максимальная температура вулканизации 0С 250

13. Максимальная продолжительность вулканизации час 1

14. Минимальная продолжительность вулканизации мин 10

15. Потребляемая мощность для нагрева форм 3х7 кВА кВА 21

16. Потребляемая мощность для гидроагрегата кВА 16,5

17. Средний расход электроэнергии кВА/ч 12

18. Общая установленная мощность электроэнергии кВА 38

19. Максимальное выдвижение выталкивателей мм 167

20. Максимальное усилие выталкивателей МН 0,05

21. Максимальный подъем средней кассеты над нижней нагревательной плитой мм 595

22. Максимальное усилие подъема промежуточной плиты МН 0,1

23. Максимальное усилие опускания промежуточной плиты МН 0,07

24. Привод охлаждающей воды Ду 1/2"

25. Слив охлаждающей воды Ду 1/2"

26. Расход охлаждающей воды л/ч 400

27. Подача сжатого воздуха Ду 1/2"

28. Рабочая жидкость гидроагрегата ОТН 4

29. Объем гидробака дм3 310

30. Максимальная температура масла в баке 0С 60

31. Общее количество масла для литьевого пресса дм3 420

32. Обслуживание машины 1 работник

33. Общий объем баков дм3 700

1.7 Технологические расчеты

1.7.1 Материальные расчеты

Таблица 1.13 Расход компонентов на приготовление резиновой смеси

№ п/п Наименование материала, марка, сорт Компоненты весовые части, масс.ч. На приготовление одной закладки на вальцах, кг

1. Наирит ДП, каучук хлоропреновый 100 32

2. Сера молотая природная С 9990 0,45 0,17

3. Дитиодиморфолин 0,3 0,11

4. Кислота стеариновая 1,34 0,5

5. Белила цинковые БЦО-М 2,39 0,9

6. Магнезия жженая 3,13 1,16

7. Диафен ФП 1,79 0,66

8. Дибутилфталат ДБФ 24,76 9,3

9. Технический углерод П-514 47,73 17,6

10. Масло ПМ 0,89 0,33

11. Дифенилгуанидин ДФГ 0,89 0,2

12. Тиазол (альтакс) 0,35 0,13

ИТОГО 184,019 63,06

Таблица 1.14 Расход компонентов в год

№ п/п Наименование материала, марка, сорт Количество, тн

1. Наирит ДП, каучук хлоропреновый 56,22

Продолжение Таблицы 1.14

1 2 3

2. Сера молотая природная С 9990 0,3

3. Дитиодиморфолин 0,19

4. Кислота стеариновая 0,88

5. Белила цинковые БЦО-М 1,58

6. Магнезия жженая 2,04

7. Диафен ФП 1,16

8. Дибутилфталат ДБФ 16,34

9. Технический углерод П-514 30,92

10. Масло ПМ 0,58

11. Дифенилгуанидин ДФГ 0,35

12. Тиазол (альтакс) 0,23

ИТОГО 110,79

Потери компонентов в процессе навески, транспортировки и приготовления резиновой смеси составляют (данные приведены относительно приготовления одной закладки резиновой смеси):

12) Наирит ДП 0,58 кг

13) Сера молотая 0,003 кг

14) Дитиодиморфалин 0,002 кг

15) Кислота стеариновая 0,009 кг

16) Белила цинковые 0,016 кг

17) Магнезия жженая 0,02 кг

18) Диафен ФП 0,01 кг

19) Дибутилфталат 0,17 кг

20) Технический углерод 0,32 кг

21) Масло ПМ 0,006 кг

22) Дифенилгуанидин 0,004 кг

23) Тиазол 0,002 кг

Общая масса всех потерь составляет 1,136 кг, в год – 1,99 тн.

Фактически масса получаемой резиновой смеси на вальцах (одна закладка) с учетом потери сырья составляет 61,924 кг.

Расход Приход

Каучук, сыпучие ингредиенты, мягчители, пластификаторы 63,06 кг

Резиновая смесь 61,924 кг

Итого 63,06 кг Итого 61,924 кг

Потери резиновой смеси составляют 1,136 кг

Материальный баланс изготовления колпачка защитного 2101-3003074 (приведен на одну закладку резиновой смеси)

Масса резиновой смеси, получаемой в одной закладке 61,924 кг

Масса резиновой смеси, идущая на изготовление одной детали 0,0259 кг

Масса одной детали 0,009 кг

Из одной закладки резиновой смеси может быть изготовлено 2390 деталей

Фактически масса резины, идущая на изготовление данного количества деталей, составляет 21,51 кг

Масса отходов, полученных в процессе вулканизации 40,414 кг

Расход Приход Резиновая смесь 61,924 кг

Готовое изделие 21,51 кг

Итого 61,924 кг Итого 21,51

Отходы резины составляют 40,414 кг

Похожие работы

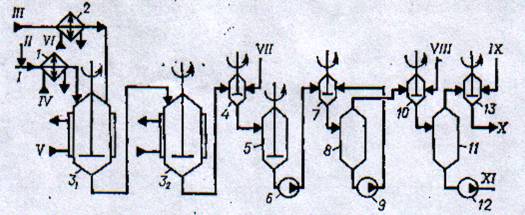

... в присутствии HCl. При последующей отмывке полимеризата соединения Ti и Cl вымываются водой. Рис. 8 Схема полимеризации, дезактивации, отмывки полимеризата и стабилизации каучука при получении СКИ-3 : 1,2 — холодильники; 31, 32 — полимеризаторы; 4, 7, 10, 13 — интенсивные смесители; 5— аппарат с мешалкой; 6,9, 12 — насосы; 8, 11 — отстойники.I — изопентан; II — изопрен; III — ...

... Вовлечение всего персонала; 4. Процессный подход; 5. Системный подход к управлению; 6. Постоянное улучшение; 7. Подход к принятию решений на основе фактов; 8. Взаимовыгодные отношения с поставщиками. 3.2. Пути повышения конкурентоспособности продукции путём снижения её себестоимости Следующим шагом для повышения конкурентоспособности предприятия является увеличение доли рынка, или хотя ...

... ряда и сложных эфиров жирных кислот, смесь жирных кислот, их цинковых солей и оксиэтилированных продуктов 1,03–1,98 1.1.4 Способы формования и способы усовершенствования технологии производства сальников реактивной штанги По способу изготовления, комплектующие резиновые детали подразделяются на формовые и неформовые. Формовые называют изделия, вулканизацию которых проводят в замкнутых ...

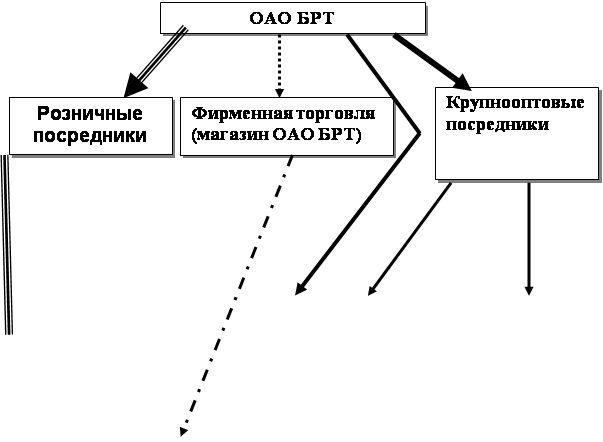

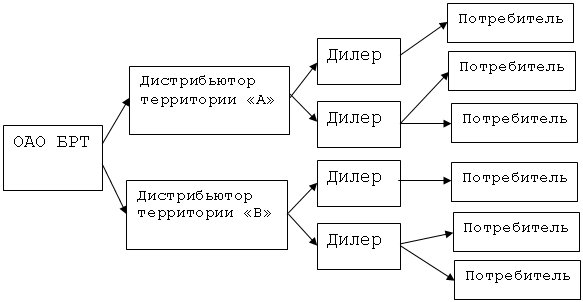

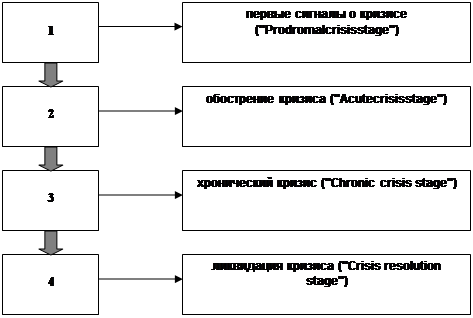

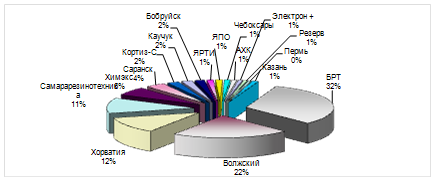

... с наименьшими потерями, но и извлечь из него действительную пользу и укрепить предприятие. 2. Анализ эффективности деятельности по управлению предприятием ОАО "БРТ" в условиях кризиса 2.1 Организационно- экономическая характеристика предприятия История создания предприятия, носящего сейчас название ОАО "Балаковорезинотехника" восходит к середине 60-х годов. В этот период в СССР начала ...

0 комментариев