Навигация

Материальный баланс цеха формования, сушки и обжига

8. Материальный баланс цеха формования, сушки и обжига

Исходные данные:

Производительность – 10млн. шт./год.

Нормы потерь по переделам:

- при формовании – 0,5%

- при сушке – 2%

- обжиге – 4%

Масса кирпича (полнотелого) – 3,5кг

Влажность формовочной массы – 18%

Влажность полуфабриката после сушки – 7%

Влажность карьерной глины – 17%

Влажность опилок – 40%

Влажность шамота – 5%

Ппп глины – 5%

Ппп опилок – 100%

Ппп шамота– 0%

Насыпная плотность:

ρглины=1,8т/м3

ρопилок=0,2т/м3

ρшамота=1,8т/м3

Произведем пересчет состава шихты из объемных процентов в массовые:

m= ρ1*V1+ ρ2*V2+ ρ3*V3+ ρ4* V4=m1+m2+m3+m4,

где ρ1,ρ2,ρ3,ρ4 – насыпная плотность глины, песка, золы,шамота.

V1,V2,V3,V4 – объемная доля глины, песка,золы,шамота

m1,m2,m3,m4 – масса глины, песка, золы, шамота, входящая в 1м3 шихты.

m= 1.8*0.83+0,2*0.1+1.8*0.07=1.64т/м3

Расчет весовых процентов компонентов в шихте ( с учетом их влажности):

mгл=m1*100/m=1.494*100/1.64=91,1%

mоп= m2*100/m= 1,22%

mшам=m3*100/m=7,68%

mгл,mоп,mшам– весовые проценты глины, опилок, шамота.

Пересчет шихтового состава на абсолютно сухие компоненты.

а) абсолютно сухая глина в 100гр весовой массы шихты.

q1= mгл*(100-W)/100= 91,1*(100-17)/100=75,61 вес.ч.

б) абсолютно сухие опилки в 100гр весовой массы шихты

q2=mоп*(100-W)/100=1,22*(100-40)/100=0,73 вес.ч.

в) абсолютно сухой шамот в 100гр весовой массы шихты

q3=mшам*(100-W)/100= 7,68*(100-5)/100=7,3 вес.ч.

Весовые проценты абсолютно сухой глины:

Qгл= (75,61/83,64)*100=90,43%

Весовые проценты абсолютно сухих опилок:

Qоп= (0,73/83,64)*100=0,87%

Весовые проценты абсолютно сухого шамота:

Qшам= (7,3/83,64)*100=8,7%

Пересчет ппп керамической массы:

5*90,43/100+0,87*100/100=5,39%

Расчет:

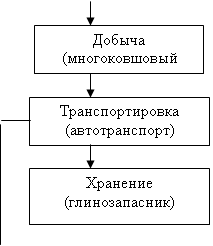

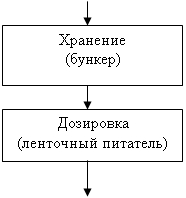

Производительность завода:

10000000*3,5/1000=35 000(т/год)

Масса кирпича поступающего на склад готовой продукции:

105000*100/(100-3)=36082,47(т/год)

Бой кирпича составляет: 36082,47-35000=1082,47(т/год)

Масса кирпича, поступающего на обжиг с учетом брака обжига 1,5%

36082,47*100/(100-4)=37585,91(т/год)

Брак обжига составил:

37585,91-36082,47=1503,44(т/год)

- масса кирпичей с учетом ппп:

37585,91*100/(100-5,39)=39727,21(т/год)

Потери за счет ппп:

39727,21-37585,91=2141,3(т/год)

- с учетом остаточной влажности 7% масса полуфабриката составит:

39727,21*100/(100-7)=42717,43( т/год)

Масса испаряемой при обжиге влаги:

42717,43-39727,21=2990,22(т/год)

Масса кирпичей, поступающих на садку на обжиговые вагонетки

42717,43*100/(100-0,5)=42932,09(т/год)

Брак при сушке:

42932,09×100/(100-2)=43808,25(т/год)

43808,25-42932,09=876,16(т/год)

Масса кирпича сырца поступающего на сушку с W=18%

43808,25*(100-7)/(100-18)=49684,97(т/год)

Испаренная при сушке влага:

49684,97-43808,25=5876,72(т/год)

садка на сушильные вагонетки:

49684,97×100/(100-0,5)=49934,64(т/год)

потери при садке:

49934,64-49684,97=249,67(т/год)

Количество формовочной массы:

49934,64 (т/год)

Влажность керамической массы составляет:

W=(91,1×17/100+1,22×40/100+7,68×5/100 =16,36%

количество добавляемой воды:

49934,64*(100-18)/(100-16,36)=48955,53(т/год)

49934,64-48955,53=979,11(т/год)

Таблица 7.1. Материальный баланс производства

| приход | Расход | ||||

| Название | (т/год) | % | Название | (т/год) | % |

| Формовочная масса Вода на пароувлажнение Итого | 48955,53 979,11 49934,64 | 98,04 1,96 100 | Готовый кирпич Бой на складе Ппп Брак сушки обжига Испаренная влага при: -обжиге -сушке Потери при садке на вагонетки: -обжиговые -сушильные Итого | 35000 1082,47 2141,3 876,16 1503,44 2992,22 5876,72 214,66 249,67 49934,64 | 70,1 2,2 4,3 1,7 3,0 6 11,8 0,4 0,5 100 |

9. Производственная программа

Таблица 8.1. Режим работы цеха формования сушки и обжига

| Наименование | Количество |

| Календарный фонд времени Число праздничных дней Сменность Длительность смены Плановый ремонт Уборка и чистка оборудования Аварийные остановки Фонд рабочего времени | 365 дней 12 дней 3 смены 8 часов 12 сут/год 14% 2% 6875 час |

Фонд времени цеха: 365-12-12=341 сут

Тэф=341*24-341*24*2/100-341*24*14/100=6874,56≈6875 час

На основе расчетов материального баланса и фонда времени производим расчет производственной программы цехов. Результаты сведены в таблицу

Таблица 8.2. Производственная программа

| Наименование | Производительность,R | |||

| т/год | т/час | шт/час | м3/час | |

| Формование Сушка Обжиг | 150994,88 150994,88 126899,95 | 21,95 21,95 15,51 | 6271,42 6271,42 4181,23 | 12,06 12,06 8,52 |

Перевод т/час в м3/час производим путем деления на плотность ρ=1,82т/м3

Перевод т/час в шт/час производим путем деления на массу одного кирпича m=3,5кг

Похожие работы

... не требуют обслуживания и ремонта, то есть являются более эффективными при долговременной эксплуатации. Краснодарский край в течение многих лет является лидером среди регионов России по производству керамического кирпича. Его удельный выпуск сопоставим с развитыми странами и заметно выше среднего по России (табл. 4). /2.3/ Таблица 4 - Удельное производство керамического кирпича Страны ...

... ; -укладка кирпича на поддоны; -складирование готовой продукции; В июне 1997 года на Себряковском комбинате асбестоцементных изделий, Волгоградской области введен в эксплуатацию завод по производству керамического кирпича по предлагаемой технологии. В ноябре 2000 г. там же введен в эксплуатацию второй завод. В настоящее время они аналогов пока не имеют. № Наименование, назначение Кол-во ...

нную технологию и новые материалы. Но создавать керамические изделия можно и дома, используя вполне доступные материалы и оборудование, применяя сравнительно несложную технологию. Технология производства керамических изделий Изготовление керамических изделий включает несколько этапов: приготовление тестообразной массы, формовка изделия, нанесение декора, сушка, обжиг в печи. 1) Глиняное ...

... 4280 tОБЖ=1000оС СО, NО2, СН4 5 Повышение уровня шума оказывает вредное воздействие на организм человека. Производственные процессы на предприятии в разрабатываемом проекте сопровождаются шумом, непревышающим установленные нормы. Контроль шумового воздействия на производстве осуществляется в соответствии с ГОСТ 12.1.003-83 «Шум. Общие требования безопасности» и СН 3223-85 «Санитарные нормы ...

0 комментариев