Навигация

Нормирование точности в машиностроении

1. Гладкие сопряжения и калибры

1.1 Расчет допусков и посадок гладких цилиндрических сопряжений

1.2 Калибры для контороля гладких цилиндрических соединений

2. Расчет и выбор посадок подшипника качения

3. Шероховатость, отклонение формы и расположения поверхностей

4. Допуски и посадки шпоночных и шлицевых соединений

4.1 Шпоночное соединение

4.2 Прямобочное шлицевое соединение

4.3 Эвольвентное шлицевое соединение

Литература

1. Гладкие сопряжения и калибры

1.Задана посадка Æ56H6/k5.

Посадка с переходная.

Предельные отклонения отверстия Æ56H6: верхнее ES=+19мкм; нижнее EI=0.

Предельные отклонения вала Æ56k5: верхнее es=14 мкм; нижнее ei=+1 мкм.

Предельные размеры отверстия и вала:

Dmax = D + ES = 56 + 0,019 = 56,019 мм;

Dmin = D + EI = 56 + 0 = 56 мм;

dmax = d + es = 56 +0.014 = 56,014 мм;

dmin = d + ei = 56 + 0.001 = 56,001 мм;

Допуски размеров отверстия и вала:

TD = IT6 = 19 мкм;

Td = IT5 = 13 мкм;

Параметры посадки (переходная).

Smax = ES - ei = 19- 1 = 18 мкм;

Smin = EI - es = 0 - 14 = -14 мкм;

TS = Smax - Smin = 18 + 14 = 32 мкм.

Проверка: TS = Td+TD 32= 19 + 13

2.Задана посадка Æ70S6/h7.

Посадка с зазором.

Предельные отклонения отверстия Æ70S6: верхнее ES=-59мкм; нижнее EI=-78.

Предельные отклонения вала Æ70h7: верхнее es=0 мкм; нижнее ei=-30 мкм.

Предельные размеры отверстия и вала:

Dmax = D + ES = 70 + (-0.059) = 69.941 мм;

Dmin = D + EI = 70 + (-78) = 69.922 мм;

dmax = d + es = 70 + 0 = 70 мм;

dmin = d + ei = 70 + (0.030) = 69.970 мм;

Допуски размеров отверстия и вала:

TD = IT6 = 19 мкм;

Td = IT7 = 30 мкм;

Параметры посадки (с зазором).

Nmax = dmax - Dmin = = -0,078 мм;

Nmin = dmin - Dmax = = -0,029 мм;

TN = Nmax - Nmin = -0,0678 + 0,029 = -0,049 мм.

Проверка: TN = Td+TD 0,049 = 0,019 + 0,030

3.Задана посадка Æ105F7/h7.

Посадка c зазором.

Предельные отклонения отверстия Æ53H7: верхнее ES=+30мкм; нижнее EI=0.

Предельные отклонения вала Æ53k5: верхнее es=+15 мкм; нижнее ei=+2 мкм.

Предельные размеры отверстия и вала:

Dmax = D + ES = 53 + 0,030 = 53,030 мм;

Dmin = D + EI = 53 + 0 = 53 мм;

dmax = d + es = 53 + 0,015 = 53,015 мм;

dmin = d + ei = 53 + 0,002 = 53,002 мм;

Допуски размеров отверстия и вала:

TD = IT7 = 30 мкм;

Td = IT5 = 13 мкм;

Параметры посадки (переходная).

Smax = Dmax - dmin = 53,030 - 53,002 = 0,028 мм;

Nmax = dmax - Dmin = 53,015 - 53 = 0,015 мм;

Smin = -Nmax = -0,015 мм;

Nmin = -Smax = -0,028 мм;

TS(N) = Smax + Nmax = 0,028 - 0,015 = 0,043 мм.

Проверка: TS(N) = Td+TD 0,043 = 0,013 + 0,030

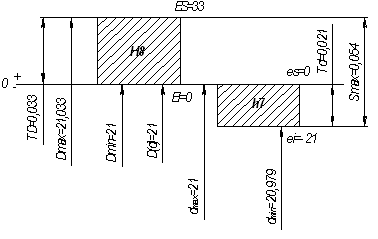

4.Задана посадка Æ21H8/h7.

Посадка с зазором.

Предельные отклонения отверстия Æ21H8: верхнее ES=+33мкм; нижнее EI=0.

Предельные отклонения вала Æ21h7: верхнее es=0 мкм; нижнее ei=-21 мкм.

Предельные размеры отверстия и вала:

Dmax = D + ES = 21 + 0,033 = 21,033 мм;

Dmin = D + EI = 21 + 0 = 21 мм;

dmax = d + es = 21 + 0 = 21 мм;

dmin = d + ei = 21 + (-0,021) = 20,979 мм;

Допуски размеров отверстия и вала:

TD = IT8 = 33 мкм;

Td = IT7 = 21 мкм;

Параметры посадки (c зазором).

Smax = Dmax - dmin = 21,033 - 20,979 = 0,054 мм;

Smin = Dmin - dmax = 21 - 21 = 0;

TS = Smax - Smin = 0,054 - 0 = 0,054 мм.

Проверка: TS = Td+TD 0,054 = 0,021 + 0,033

Полученные данные для всех посадок заносим в таблицу 1.1.

Таблица 1.1 Типы и параметры посадок

| Обозначение Посадки | Предельные размеры | Предельные размеры | Тип посадки | Допуск посадки | ||||||

| Отверстия | Вала | зазор | натяг | |||||||

| Dmax | Dmin | dmax | dmin | Smax | Smin | Nmax | Nmin | |||

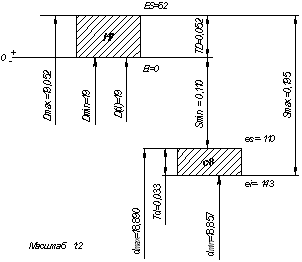

| Æ19H9/c8 | 19,052 | 19 | 18,890 | 18,857 | 0,195 | 0,110 | - | - | зазор | 0,085 |

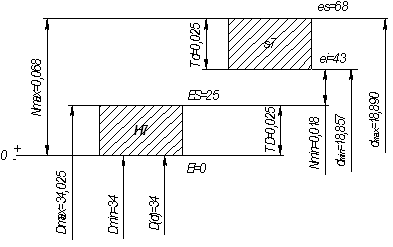

| Æ34H7/s7 | 34,025 | 34 | 34,068 | 34,043 | - | - | 0,068 | 0,018 | натяг | 0,050 |

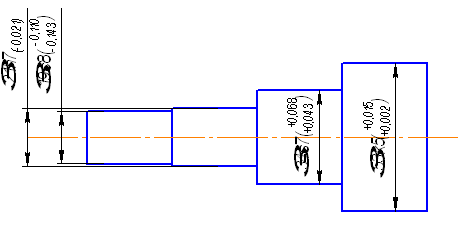

| Æ53H7/k5 | 53,030 | 53 | 53,015 | 53,002 | 0,028 | -0,015 | 0,015 | -0,028 | переходная | 0,043 |

| Æ21H8/h7 | 21,033 | 21 | 21 | 20,979 | 0,054 | 0 | - | - | зазор | 0,054 |

Рисунок 1.1 - Схема посадки №1 с зазором

Рисунок 1.2 - Схема посадки №2 с натягом

Рисунок 1.4 – Схема посадки №4 с зазором

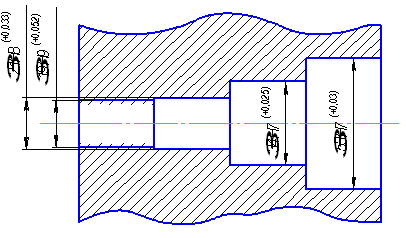

а)

б)

Рисунок 1.5 – Эскизы сопрягаемых деталей: а) отверстия; б) валы;

Похожие работы

... действия выпускаемых машин и приборов находится в прямой зависимости от точности их изготовления и контроля показателей качества с помощью технических измерений. Точность и ее контроль служит исходной предпосылкой важнейшего свойства совокупности изделий – нормирования. При конструировании применение принципа нормирования ведет к повышению качества и снижению себестоимости конструкции. 1 ...

... , стандартизации и технических измерений теперь является необходимой составной частью профессиональной подготовки специалистов в области машиностроения и приборостроения. 1. Расчет и нормирования точности червячной передачи 1.1 Выбор степеней точности червячной передачи Исходные данные: Коэффициент диаметра червяка q=6,3 Число зубьев колеса =60; Модуль =6 мм; Делительный диаметр =360 ...

... (v < 3 м/с) , по таблице ГОСТ 1758-81 при Jn.min расч.= 0,02мм=20мкм и R e =107 мм вид сопряжения по боковому зазору – С для которого Jn.min расч.=20 мкм. Таким образом степень точности зубчатого колеса : 8 – 8 – 7 – С ГОСТ 1758-81. Выбор показателей, для контроля зубчатого колеса с () проводится согласно рекомендации по таблицам 2,3,5 ГОСТ 1758-81,а по таблицам 6,8,12,и 22 этого же ГОСТа ...

... Изм. Лист № документа Подпись Дата 2.3. Расчет характеристик посадок подшипника. Подшипниковый узел ведущего вала. К данному узлу шпиндельной головки не предъявлено особых требований к точности, следовательно, выбираем шариковый радиальный однорядный подшипник нулевого класса точности 303. ГОСТ 8338-75 Внутренний диаметр d = ...

0 комментариев