Навигация

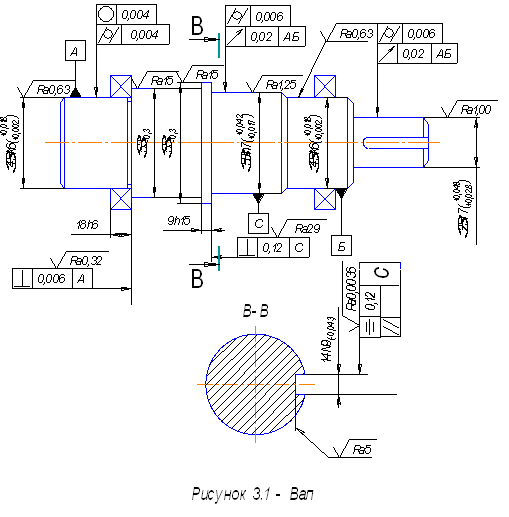

Шероховатости отмеченных поверхностей находим сообразно назначению этих поверхностей и допуску их размера

3.1 Шероховатости отмеченных поверхностей находим сообразно назначению этих поверхностей и допуску их размера

3.1.1 Определим шероховатость для посадочных мест подшипников качения ![]()

Поверхность Æ 45k6: Td=16 мкм;

![]()

принимаем Ra=0,63 мкм из стандартного ряда.

Поверхность Æ 45k6: Td=16 мкм

Аналогично предыдущей поверхности Ra=0,63 мкм.

3.1.2 Шероховатость для ответственных поверхностей, образующих с сопрягаемыми поверхностями других деталей определённые посадки

В общем случае выделенные поверхности можно считать поверхностями нормальной геометрической точности, для которых параметр шероховатости ![]() TÆ.

TÆ.

Поверхность Æ 50n7: Td=25 мкм;

![]()

принимаем Ra=1,25 мкм из стандартного ряда.

Поверхность Æ 25r7: Td=21 мкм;

![]()

принимаем Ra=1,00 мкм из стандартного ряда.

Поверхность Æ 18h6: Td=11 мкм;

![]()

принимаем Ra=0,32 мкм из стандартного ряда.

3.1.3 Определение шероховатости поверхностей, к которым не предъявляются высокие требования

Поверхность Æ 53-0,3: Td=300 мкм;

![]()

принимаем Ra=12,5 мкм из стандартного ряда.

Поверхность Æ 55-0,3: Td=300 мкм;

![]()

принимаем Ra=12,5 мкм из стандартного ряда.

Поверхность Æ 9h15: Td=580 мкм;

![]()

принимаем Ra=25 мкм из стандартного ряда.

Шероховатость поверхностей шпоночного паза принимается в пределах Ra=3,6…12,5 мкм, причём большие значения соответствуют дну паза.

3.2 Допуски на отклонение формы и расположения поверхностей также определим приближённым методом

3.2.1 Расчёт допусков на отклонение от круглости и цилиндричности поверхностей

Поверхность Æ 45k6: Td=16 мкм;

T ![]() мкм, принимаем T =4 мкм из стандартного ряда.

мкм, принимаем T =4 мкм из стандартного ряда.

T ![]() мкм, принимаем T =4 мкм.

мкм, принимаем T =4 мкм.

Поверхность Æ 50n7: Td=25 мкм;

T ![]() мкм, принимаем T =6 мкм.

мкм, принимаем T =6 мкм.

Поверхность Æ 25r7: Td=21 мкм;

T ![]() мкм, принимаем T =6 мкм.

мкм, принимаем T =6 мкм.

3.2.2 Допуск на радиальное биение поверхности относительно поверхности АБ

Поверхность Æ 50n7:

T ![]() мм, принимаем T =0,02 мм;

мм, принимаем T =0,02 мм;

Поверхность Æ 25r7:

T ![]() мм, принимаем T =0,02 мм;

мм, принимаем T =0,02 мм;

3.2.3 Допуск на отклонение от перпендикулярности торца поверхности Æ50-0,3 для фиксации подшипника зависит от допуска размера на ширину подшипника

![]()

![]() T

T ![]() мкм, принимаем T =6 мкм.

мкм, принимаем T =6 мкм.

Допуск на отклонение от перпендикулярности поверхности Æ9h15:

![]()

![]() T

T ![]() мкм, принимаем T =120 мкм.

мкм, принимаем T =120 мкм.

3.2.4 Допуск на отклонение от симметричности расположения шпоночного паза

![]()

![]() T

T ![]() мкм, принимаем T =120 мкм,

мкм, принимаем T =120 мкм,

3.2.5 Допуск на отклонение от параллельности шпоночного паза

T//![]() мкм, принимаем T// =120 мкм.

мкм, принимаем T// =120 мкм.

где TB - при определении допуска перпендикулярности является допуском на ширину подшипника; при определении допуска отклонения от симметричности боковых сторон шпоночного паза является допуском на ширину паза вала.

Чертим эскиз вала

Похожие работы

... действия выпускаемых машин и приборов находится в прямой зависимости от точности их изготовления и контроля показателей качества с помощью технических измерений. Точность и ее контроль служит исходной предпосылкой важнейшего свойства совокупности изделий – нормирования. При конструировании применение принципа нормирования ведет к повышению качества и снижению себестоимости конструкции. 1 ...

... , стандартизации и технических измерений теперь является необходимой составной частью профессиональной подготовки специалистов в области машиностроения и приборостроения. 1. Расчет и нормирования точности червячной передачи 1.1 Выбор степеней точности червячной передачи Исходные данные: Коэффициент диаметра червяка q=6,3 Число зубьев колеса =60; Модуль =6 мм; Делительный диаметр =360 ...

... (v < 3 м/с) , по таблице ГОСТ 1758-81 при Jn.min расч.= 0,02мм=20мкм и R e =107 мм вид сопряжения по боковому зазору – С для которого Jn.min расч.=20 мкм. Таким образом степень точности зубчатого колеса : 8 – 8 – 7 – С ГОСТ 1758-81. Выбор показателей, для контроля зубчатого колеса с () проводится согласно рекомендации по таблицам 2,3,5 ГОСТ 1758-81,а по таблицам 6,8,12,и 22 этого же ГОСТа ...

... Изм. Лист № документа Подпись Дата 2.3. Расчет характеристик посадок подшипника. Подшипниковый узел ведущего вала. К данному узлу шпиндельной головки не предъявлено особых требований к точности, следовательно, выбираем шариковый радиальный однорядный подшипник нулевого класса точности 303. ГОСТ 8338-75 Внутренний диаметр d = ...

0 комментариев