Навигация

Калибры для контроля гладких цилиндрических соединений

1.2 Калибры для контроля гладких цилиндрических соединений

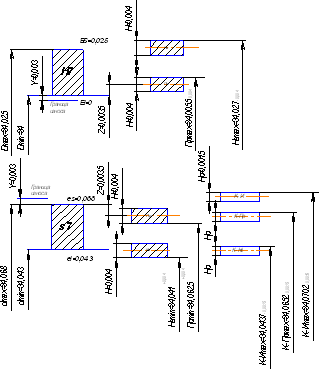

Разработаем предельные калибры для контроля сопряжения Æ34H7/s7. Устанавливаем допуски на изготовление предельных калибров по таблице 3 и 4.

Исходные данные:

Для отверстия Æ34H7: Н=4 мкм; Z=3,5 мкм; α=0.

Для вала: Æ34s7: H1 =4 мкм, Z1=3,5 мкм, Hp=1,5 мкм, α1=0, Y1=3 мкм.

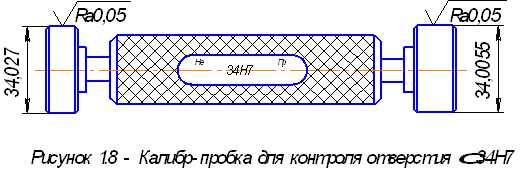

Исполнительный размер проходной стороны калибра-пробки:

Прmax= Dmin+Z+![]() =34+0,0035+0,004/2=34,0055 мм;

=34+0,0035+0,004/2=34,0055 мм;

размер на чертеже Æ34,0055-0,004 мм.

Исполнительный размер непроходной стороны калибра-пробки:

Неmax= Dmax- α +![]() =34,025-0+0,004/2=34,027 мм;

=34,025-0+0,004/2=34,027 мм;

размер на чертеже Æ34,027-0,004 мм.

Исполнительный размер проходной стороны калибра-скобы:

Прmin= dmax-Z1 - ![]() =34,068-0,0035-0,004/2=34,0625 мм;

=34,068-0,0035-0,004/2=34,0625 мм;

размер на чертеже Æ34,0625+0,004 мм.

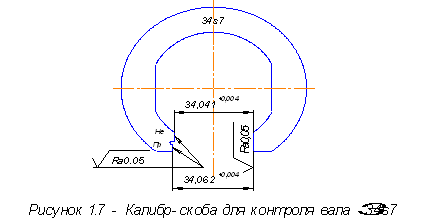

Исполнительный размер непроходной стороны калибра-скобы:

Неmin= dmin+ α1 - ![]() =34,043+0-0,004/2=34,041 мм;

=34,043+0-0,004/2=34,041 мм;

размер на чертеже Æ34,041+0,004 мм.

Исполнительный размер контрольного калибра:

К-Иmax= dmax+ Y1 - α1+![]() =34,068+0,003-0+0,0015/2=34,07025 мм;

=34,068+0,003-0+0,0015/2=34,07025 мм;

размер на чертеже Æ34,0702-0,0015 мм.

Исполнительный размер проходного контрольного калибра:

К-Прmax= dmax-Z1 +![]() =34,068-0,0035+0,0015/2=34,06525 мм;

=34,068-0,0035+0,0015/2=34,06525 мм;

размер на чертеже Æ34,0652-0,0015 мм.

Исполнительный размер непроходного контрольного калибра:

К-Неmax= dmin+ α1 +![]() =34,043+0+0,0015/2+0=34,04375 мм;

=34,043+0+0,0015/2+0=34,04375 мм;

размер на чертеже Æ34,0437-0,0015 мм.

Шероховатость рабочих поверхностей калибров:

Ra ≤ 0,012Tразм(H1,H), H1=H=4 мкм;

Ra = 0,012۰4 = 0,048 мкм;

Принимаем Raиз стандартного ряда

Для обоих калибров: Ra=0,05 мкм.

Рисунок 1.6 Схемы полей допусков предельных калибров

2. Расчет и выбор посадок подшипников качения

Исходные данные:

подшипник 409;

класс точности 0;

радиальная сила F=4000 H;

вращающимся является внутреннее кольцо.

1. Параметры подшипника 409: d=45 мм; D=120 мм; B=29 мм; r=3,0 мм.

В рассматриваемом узле вращающимся кольцом является внутреннее кольцо подшипника, поэтому его посадку на вал производим с натягом, а наружное кольцо устанавливаем в корпус с зазором.

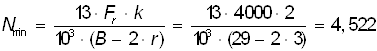

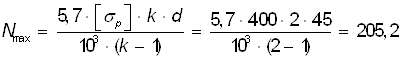

2. Определение минимального потребного натяга для внутреннего кольца подшипника:

мкм,

мкм,

где коэффициент k=2 для тяжёлой серии подшипника.

3. Определение максимального допустимого натяга внутреннего кольца подшипника:

мкм.

мкм.

4. По значению Nmin подбираем из числа рекомендуемых посадку для внутреннего кольца подшипника: Æ 45 L0/m6.

По таблице 9 определяем предельные отклонения размеров:

для отверстия: ES=0; EI=–12 мкм;

для вала: es=+25 мкм; ei=+9 мкм;

5. Определение минимального и максимального натяга в соединении:

![]()

![]()

Tак как ![]() >

>![]() (9 мкм > 4,522 мкм), а

(9 мкм > 4,522 мкм), а ![]() >

>![]() (37 мкм < 205,2 мкм), можно заключить, что посадка внутреннего кольца подшипника выполнена правильно.

(37 мкм < 205,2 мкм), можно заключить, что посадка внутреннего кольца подшипника выполнена правильно.

6. Выбираем посадку для наружного кольца подшипника из рекомендованных: Æ 120H7/l0. Предельные отклонения:

для отверстия:

ES=+35 мкм;

EI=0;

TD=35 мкм;

для вала:

es=0;

ei=–15 мкм.

Td=15 мкм;

Для выбранной посадки максимальный зазор:

Smax=ES–ei=35–(–15)=50 мкм.

Для выбранной посадки минимальный зазор:

Smin=EI–es=0–0=0 мкм.

7. Строим схему полей допусков выбранных посадок для колец подшипника качения:

8. Эскиз сборочного узла

Рисунок 2.2 Сборочный узел

3. Шероховатость, отклонения формы и расположения поверхностей

Исходные данные:

1.Æ 45k6; Td=16 мкм;

2.Æ 50n7; Td=25 мкм;

3.Æ 45k6; Td=16 мкм;

4.Æ 25r7; Td=21 мкм;

5.Æ 53-0,3 ; Td=300 мкм;

6.Æ 55-0,3 ; Td=300 мкм;

7.18h6; Td=11 мкм;

8.9h15; Td=580 мкм;

9.Æ 14N9; Td=43 мкм;

Похожие работы

... действия выпускаемых машин и приборов находится в прямой зависимости от точности их изготовления и контроля показателей качества с помощью технических измерений. Точность и ее контроль служит исходной предпосылкой важнейшего свойства совокупности изделий – нормирования. При конструировании применение принципа нормирования ведет к повышению качества и снижению себестоимости конструкции. 1 ...

... , стандартизации и технических измерений теперь является необходимой составной частью профессиональной подготовки специалистов в области машиностроения и приборостроения. 1. Расчет и нормирования точности червячной передачи 1.1 Выбор степеней точности червячной передачи Исходные данные: Коэффициент диаметра червяка q=6,3 Число зубьев колеса =60; Модуль =6 мм; Делительный диаметр =360 ...

... (v < 3 м/с) , по таблице ГОСТ 1758-81 при Jn.min расч.= 0,02мм=20мкм и R e =107 мм вид сопряжения по боковому зазору – С для которого Jn.min расч.=20 мкм. Таким образом степень точности зубчатого колеса : 8 – 8 – 7 – С ГОСТ 1758-81. Выбор показателей, для контроля зубчатого колеса с () проводится согласно рекомендации по таблицам 2,3,5 ГОСТ 1758-81,а по таблицам 6,8,12,и 22 этого же ГОСТа ...

... Изм. Лист № документа Подпись Дата 2.3. Расчет характеристик посадок подшипника. Подшипниковый узел ведущего вала. К данному узлу шпиндельной головки не предъявлено особых требований к точности, следовательно, выбираем шариковый радиальный однорядный подшипник нулевого класса точности 303. ГОСТ 8338-75 Внутренний диаметр d = ...

0 комментариев