Навигация

Перевірочний розрахунок параметрів гідроциліндрів приводу робочого оборудиванія скрепера

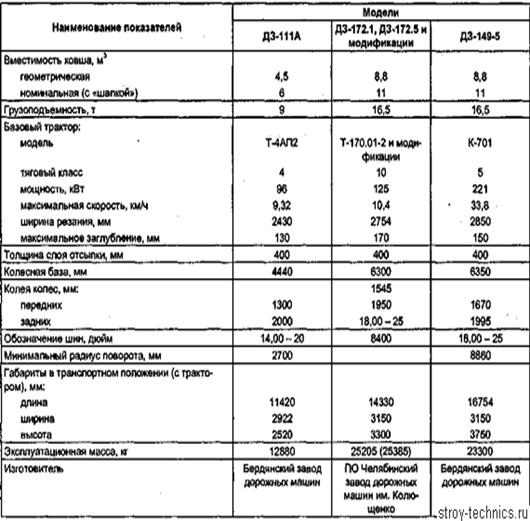

7.1. Перевірочний розрахунок параметрів гідроциліндрів приводу робочого оборудиванія скрепера.

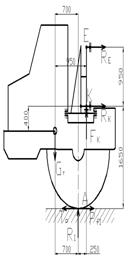

У зв'язку із зміною навантажень, діючих на штоки гідроциліндрів приводу ковша, передньої заслінки і задньої стінки необхідно визначити їх працездатність, виробивши розрахунок необхідних діаметрів поршнів.

7.1.1. Розрахунок діаметру гідроциліндра заслінки

Початкові дані:

- вага передньої заслінки, G3=3,89 кН;

-вес грунту, що знаходиться усередині заслінки, G2=34,97 кН;

- тиск в гідросистемі Р=10 Мпа;

-сила тертя грунту, що знаходиться в заслінці об сталь, FТР=34,97 кН;

Зусилля в гідроциліндрі визначаємо Fгц з рівняння рівноваги моментів сил щодо осі О.

Fгц>∑М0.

∑М0.=Sп•1sn•con16° - Fгц•1sn=0.

Невідоме зусилля в тязі заслінки Sп визначаємо з рівняння моментів всіх сил щодо осі О1 (точки кріплення передньої заслінки до ковша).

Sп> ∑М0.= 0;

∑М0.=G313+Gгр3•12+ Fгц R-Sп•con16°•750 - Sп con16°•840=0;

По даному зусиллю на штоку визначаємо необходимій діаметр поршня гідроциліндра по формулі:

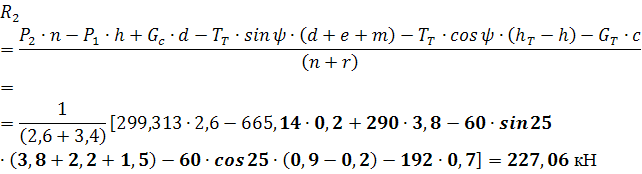

Розрахунок діаметру гідроциліндра механізму підняття і пускання ковша.

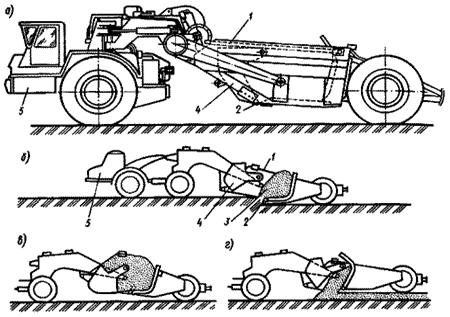

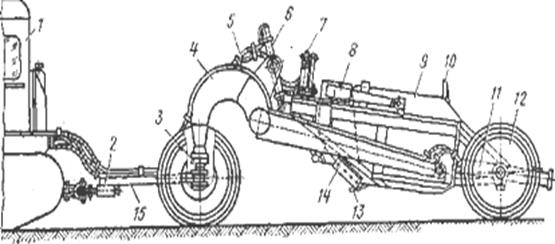

Як исходніх данніх для розрахунку беремо транспортне положення скрепера з груженім ковшем з «шапклй» оскільки в даному випадку в гідроциліндрах діє максимальне утримуючі зусилля – S = 141,2 кН (см. п. 3.4.4). Воно безпосередньо пов'язане з штоком гідроциліндрів, поєтому його розподіляємо між двома гідроциліндрами приводу ковша:

![]()

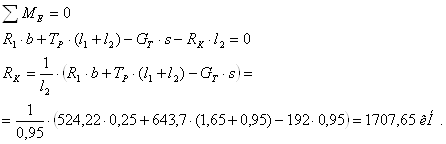

Розрахунок зусилля гідроциліндра приводу задрней стінки. Сответственно розрахунку приймаємо Д=100 мм, і тому значенню виконуємо подальші розрахунки гідроциліндра:

D=К•Д,

Де К=d/Д – приймаємо по таблиці 2 (методичні вказівки); К=0,5. d =0,5•100=50 мм. Значення d=50мм відповідає ряду нормальних діаметрів по ГОСТ 12447-80. Знаючи витрату Q масла при ходу поршня визначаємо швидкість V з рівняння:

![]()

Знаючи середню швидкість масла V0=5м/c=3000 дм/мин, визначаємо мінімальний діаметр d0 отвору гідроциліндра, що підводить:

Для опускання ковша: відповідно розрахунку приймаємо Д=100 мм, і тому значенню виконуємо всі подальші розрахунки гідроциліндра.

Розраховуємо діаметр d штока гідроциліндра:

d =К•Д,

де К= d/Д – приймаємо по таблиці 2 (методичні вказівки); К=0,5.

d =0,5•100=50 мм.

Розрахунок аналогічний розрахунку для заслінки.

Для задньої стінки: відповідно розрахунку приймаємо Д=63 мм, і по цьому значенню виконуємо всі подальші розрахунки гідроциліндра

Розраховуємо діаметр d штока гідроциліндра:

d =К•Д,

де К= d/Д – приймаємо по таблиці 2 (методичні вказівки); К=0,5.

d =0,5•63=31,5? 32 мм.

Значення d=32 мм відповідає ряду нормальних діаметрів по ГОСТ 12447-80.

Знаючи витрату Q масла при робочому ходу поршня визначаємо швидкість V з рівняння:

Знаючи середню швидкість масла V0=5м/c=3000 дм/мин, визначаємо мінімальний діаметр d0 отвору гідроциліндра, що підводить:

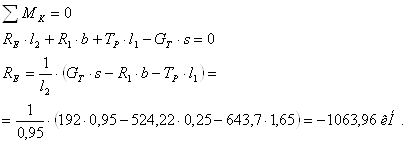

Початкові дані:

- вага задньої стінки, приведений до опорного ролика:

![]()

- коефіцієнт тертя грунту по сталі:

µ=0,35;

- густина грунту γπ=1600 кг/м3;

- коефіцієнт сопротовленія перекочуванню опорних роликів:

f=0.01.

Згідно розрахунковій схемі зусилля на штоку гідроциліндра задньої стінки буде рівне:

Fгц= Fд+Fб+Fк,

де Fд - сила тертя про днище ковша скрепера, кН;

Fб - сила опору каченію опрніх роликів, кН.

Сила тертя грунту про днище ковша скрепера виражається залежністю:

Fд =γр•g•Vr•µ,

Vr - об'їм виштовхування грунту з ковша скрепера рівний:

Vr=1/2•Lд•Нзс•В=1/2•0,875•1,264•2,43=1,344 м3.

Тоді:

Fд=1600•9,81•1,344•0,35=7383,4 Н=7,3834 кН.

Сила тертя грунту об бічні стінки розраховується п оследующей зависимости%

![]()

Опір перекочуванню коліс визначається з виразу:

Визначаємо зусилля на штоку гідроциліндра задньої стінки:

Fгц= 7,3834+2•7,9245+2•0,041=23,3144 кН.

При роботі поршневою порожниною потрібний діаметр гідроциліндра буде рівний:

Отже, по умові забезпечення виштовхування грунту з ковша скрепера, що залишився, задньою стінкою існуючий гідроциліндр придатний.

9. Безпека життєдіяльності і охорона праці 9.1 Охорона навколишнього середовища

До шкідливих до шкідливих чинників відносять такі, які при дії на організм людини або на навколишнє середовище в цілому (у разі порушення вимог безпеки) можуть викликати забруднення отруєння або відхилення в стані здоров'я людини.

Сучасне промислове виробництво забруднює природу не тільки газоподібними і твердими відходами, але і тепловими викидами, електромагнітними полями, іонізуючими випромінюваннями і іншими фізичними чинниками. Таке вторгнення в природу порушує основний закон стабільного розвитку і екологічної рівноваги, і ставить людство на грань катастрофи.

Технологічні процеси в будівельній промисловості, при ремонті і експлуатації будівельних машин, як правило, супроводжуються виділеннями отруйних газів, пари і інших шкідливих речовин. Ці речовини, проникаючи в організм людини, можуть викликати отруєння, захворювання шкірного покриву, опіки ит.д.

Основним забруднюючим чинником в будівництві є пил. Пил – поняття, що характеризує фізичний стан речовини – роздробленість його на найдрібніші частинки. Останні, знаходячись в зваженому стані, є дисперсною системою, в якій дисперсною фазою є тверді частци, а дисперсним середовищем – повітря.

Зміст пилу вимірюються в міліграмах, на 1 м3 повітря. Найбільш шкідливий дрібний пил з розмірами частинок до 10 мкм, оскільки такі частинки не затримуються у верхніх дихальних шляхах, а проникають в легені, викликаючи різні захворювання (силікоз, асбестоз і ін.). Пил крупніший, затримується на слизистих оболонках верхніх дихальних шляхів і надає дратівливу дію, викликаючи хронічні захворювання (катар бронхів і ін.).

Джерелом виділення в повітря токсичних компонентів є система випуску відпрацьованих газів, система мастила, живлення і вентиляція картерной порожнини двигуна будівельних машин.

Шкідливі для здоров'я і зважені в повітрі крапельки кислот, масел, і інших летючих рідин.

Заходами щодо охорони навколишнього середовища є такі, як зниження до мінімуму викиду токсичних отработаних газів, неприпустимість порушень при ремонтних роботах (відсутність витоків масел, палива і т.д.), строге дотримання технології виконання робіт (транспортування грунту по строго певному маршруту, виконання робіт в забої при геометрично закритій кабіні, щоб виключити попадання пилу), злив відпрацьованого масла виробляти тільки в спеціальні ємності і ін. Зниження вибосов у вохдух шкідливих чинників можливе при підвищенні екологічних показників роботи машини за рахунок проведення комплесних заходів щодо вдосконалення конструкцій машини і режимов її експлуатації.

Для уловлювання частинок відомо декілька конструкцій пристроїв, що використовують як принцип електростатичного очищення, так і метод фільтрації. Одним з кращих конструктивних рішень для зниження змісту твердих частинок у вихлопі дизелів вважається установка філотров регенірациі типу. Фільтри, виконані у вигляді шаруватих, послідовно розташованих пористих перегородок, також володіють підвищеною ефективністю осичтки. Частинки, що накопичилися у фільтрі, слід видаляти препочтительно термічним окисленням. Для цього температуру вихлопних газів слід підвищити до 4500 З і вище, що приводить до воспламіненію і вигорянню сажі.

9.2 Охорона праці

Охорона праці – система законодавчих актів і відповідних їм соціально-економічних, технічних, гігієнічних і організаційних заходів, що забезпечують безпеку, збереження здоров'я і працездатності людини в процесі праці.

Перелік основних документів, що нормують зміст небезпечних і шкідливих чинників приведений в табл. 8.1.

Похожие работы

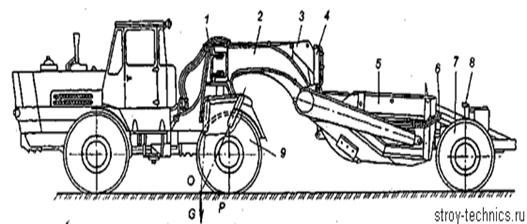

... сучасних тривісних катках вісь переднього відомого вальця має можливість переміщатися у вертикальній площині, що дозволяє йому при транспортному режимі копіювати мікропрофіль дороги, не навантажуючи раму. Самохідні скрепери в порівнянні з причіпними мають меншу прохідність і вимагають для своєї роботи сприятливіших дорожніх умов. Сили тяги базових одноосних тягачів і колісних тракторів недостатн ...

... акта об аварии, а также поясняются причины, вызвавшие аварию, и указываются меры, принятые в отношении виновных лиц. 2. Надзор и обслуживание грузоподъемных кранов: обязанности ИТР по надзору за безопасной эксплуатацией грузоподъемных машин, порядок проверки знаний обслуживающего персонала, порядок ведения вахтенного журнала Для организации технического надзора за безопасной эксплуатацией ...

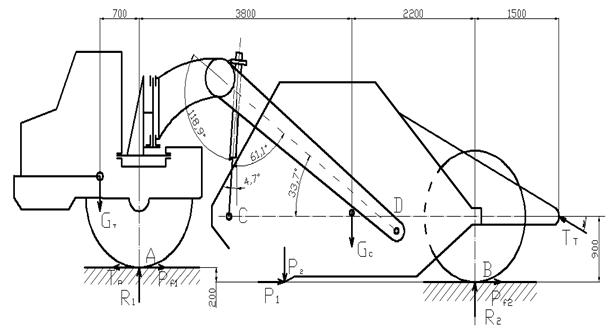

... оказывают влияние только усилия, лежащие в плоскости рамы. Для определения реакций и воспользуемся плоской расчетной схемой, изображенной на рисунке 2.5. Рисунок 2.5 – Схемы к расчету рамы скрепера В этой схеме: Основная схема показана на рисунке 2.5 справа. Неизвестное усилие определяем из канонического уравнения Для решения этого уравнения определим все усилия ...

... для давлений до 200 кг/см2 рекомендуемого масла с вязкостью от 60 до 110 сст. 2. Температура застывания масла должна быть на 15-20 0С ниже минемальной рабочей темпе- ратуры гидросистемы. 3. Применение смеси масел в системах с высоким рабочим давлением не рекомендуется . 4. Применение в гидросистемах выщелоченных индустриальных масел не рекомендуется.Не рекомендуются также дистилатные масла серно- ...

0 комментариев