Навигация

Расчет технологического процесса ремонта корпуса автосцепки

2.7 Расчет технологического процесса ремонта корпуса автосцепки

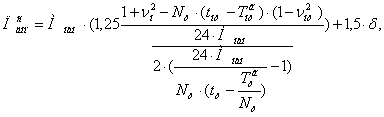

Расчет технологического процесса сводится к определению штучного времени, которое определяется по формуле:

![]() ,

,

где ![]() - оперативное время, мин.;

- оперативное время, мин.;

![]() - дополнительное время, мин.

- дополнительное время, мин.

![]() определяется по формуле:

определяется по формуле:

![]() ,

,

где ![]() - норма времени на i-тую операцию;

- норма времени на i-тую операцию;

n – количество операций в технологическом процессе.

![]() =1+4+0,25+2+0,25+2+0,33+3,5+0,25+3,5+1+0,5+1+2+0,5+0,33+4+5+

=1+4+0,25+2+0,25+2+0,33+3,5+0,25+3,5+1+0,5+1+2+0,5+0,33+4+5+

+0,5=31,91 мин.

Дополнительное время дается на отдых, содержание рабочего места, и определяется в %-ом соотношении от оперативного времени

![]()

![]() мин.

мин.

![]() мин.

мин.

2.8 Средства механизации, применяемые при ремонте корпуса автосцепки

2.8.1 Поворотный стенд

Контроль деталей корпуса автосцепочного устройства ранее проводился стационарным методом. При этом контроль можно проводить только по частям. Для проведения полного дефектоскопирования всех частей корпуса необходимо переворачивать корпус автосцепочного устройства вручную. Этот факт является основным недостатком при проверке и дефектоскопировании деталей автосцепочного устройства.

Для повышения качества дефектоскопирования корпуса автосцепочного устройства был разработан поворотный стенд.

Предназначен для контроля хвостовика корпуса автосцепки и в местах перехода хвостовика к голове. Изготовлен из стали марки Ст3. Стенд способен выдерживать 1,5 тонны груза.

Угол поворота стенда составляет 900, что позволяет провести контроль деталей корпуса автосцепного устройства со всех сторон. Оборудован ручками, с помощью которых осуществляется поворот на 900, положение фиксируется креплениями.

Стенд оснащен болтами для закрепления корпуса автосцепки, чтобы контролируемая деталь плотно прилегала к стенду, а также во избежание возможных аварийных ситуаций во время контроля.

Стенд сконструирован таким образом, что отверстие для захвата корпуса автосцепки выполнено по форме контролируемой детали, что позволяет фиксировать деталь, во время контроля корпус автосцепки находится в неподвижном состоянии, что позволяет также избежать аварийных ситуаций во время контроля.

Контроль проводится дефектоскопом МД-12ПШ (напряжение – 242В, сила тока не менее 45А, напряжение магнитного поля соленоида не менее 180 А/см).

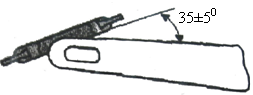

Корпус автосцепки крепится на поворотном стенде так, чтобы одна из плоскостей хвостовика с отверстием под клин была расположена горизонтально. После этого устанавливают соленоид у перемычки под углом 35±50 к оси хвостовика так, чтобы хвостовик частично входил в отверстие соленоида (рисунок 2.2, а), включают соленоид. Затем наносят магнитный порошок на все открытые для осмотра поверхности хвостовика в зоне перемычки. Осматривают поверхность перемычки и торец хвостовика, выключают соленоид. После этого надевают соленоид на хвостовик в зоне перемычки, максимально приподняв его (рисунок 2.2, б), включают соленоид. Затем наносят магнитный порошок в пределах зоны (ДН » 120…160 мм) на верхнюю плоскость хвостовика, осматривают верхнюю плоскость хвостовика в пределах зоны ДН; медленно перемещают соленоид вдоль вдоль хвостовика, одновременно нанося перед ним магнитный порошок на верхнюю плоскость хвостовика; останавливают соленоид по возможности приблизив его к голове (рисунок 2.2, б); наносят порошок на поверхности, примыкающие к голове, включая переход от хвостовика к голове; осматривают верхнюю плоскость хвостовика, обращая внимание на зону перехода от хвостовика к голове; выключают соленоид и возвращают его к перемычке. После этого, поворачивают корпус автосцепки на 900 и повторяют контроль. Контроль проводится со всех 4х сторон. Результаты контроля корпуса автосцепки заносят в журнал регистрации результатов неразрушающего контроля корпуса автосцепки.

а) б)

Рисунок 2.2 - магнитопорошковый метод контроля хвостовика автосцепки

Похожие работы

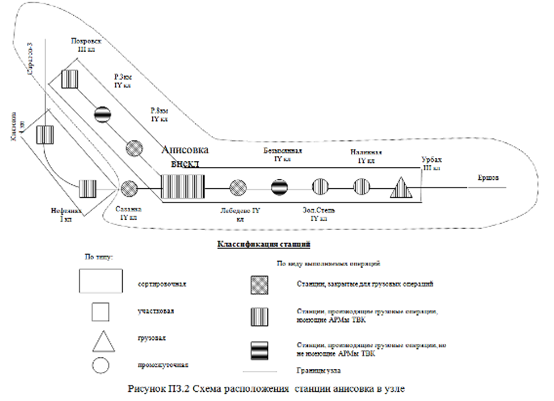

... ГУ-23 с описанием повреждения и не снимать с ответственного простоя до выяснения обстоятельств повреждения вагона грузополучателем. 2. Организация работы системы «Парк приема-горка» 2.1 Технология обработки поездов в парке приема При подходе поезда дежурный по станции, предварительно согласовав с маневровым диспетчером парк и путь приема, извещает работников станции по громкоговорящей ...

0 комментариев