Навигация

Приспособление к строгальному (фрезерному) станку для обработки поверхностей контура зацепления контура

2.8.2 Приспособление к строгальному (фрезерному) станку для обработки поверхностей контура зацепления контура

Наплавленные поверхности деталей автосцепного устройства должны иметь установленные правилами ремонта размеры и необходимую чистоту поверхности, что достигается механической обработкой на металлорежущих станках (строгальном, токарном, фрезерном) и специальных приспособлениях. Небольшие поверхности обрабатывают на обдирочно-шлифовальных станках (стационарных наждачных точилах).

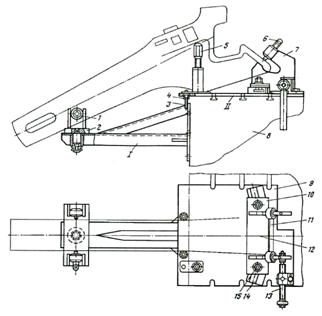

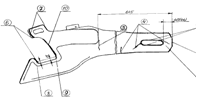

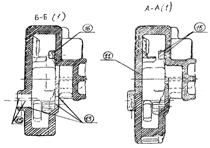

Поверхности контура зацепления могут обрабатываться на строгальном, фрезерном и долбежном станках с применением специальных приспособлений. Приспособление для обработки поверхностей контура зацепления на строгальном станке состоит из двух частей: поддерживающего кронштейна (рисунок 2.3) и поворотно-установочного устройства. Планка 2 кронштейна, на которой имеются зажимы для крепления хвостовика автосцепки, может поворачиваться вокруг вертикальной оси. Установка одной части приспособления относительно другой обеспечивается с помощью штифтов 3. На основании 9 закреплена направляющая 14, по которой при вращении винта 13 перемещается подвижная часть 10 приспособления, служащая одновременно опорой для корпуса автосцепки. На неподвижной части основания укреплена шкала, а на подвижной опоре — стрелка 12. Шкала предназначена для отсчета угла наклона автосцепки по отношению к плоскости движения резца. Это позволяет точно выдерживать ломаный вертикальный профиль поверхностей контура зацепления при их обработке.

Для обработки поверхностей контура зацепления на боковой стенке стола 8 строгального станка закрепляют поддерживающий кронштейн, а на столе — поворотно-установочное устройство так, чтобы направляющие штифты кронштейна вошли в установочные втулки 4. Ребра большого зуба корпуса должны располагаться между скобами 7, а хвостовик должен опираться на кронштейн. Корпус крепят зажимами, болтами 6 и поддерживающим болтом 5. Затем корпус устанавливают перпендикулярно линии движения резца и обрабатывают вертикальную площадку поверхности, а потом, поворачивая корпус с помощью винта 13 на необходимый угол по шкале, обрабатывают наклонные участки поверхности, создавая ломаный профиль, предусмотренный чертежом. Перед обработкой каждого участка поверхности подвижную опору закрепляют стопорными гайками 75.

Рисунок 2.3 - Приспособление к строгальному (фрезерному) станку для обработки поверхностей контура зацепления контура.

Данное приспособление применяют также для обработки поверхностей контура зацепления на горизонтально-фрезерном станке, но для этого его части и соединяют посредством приварки косынок и угольников.

3. Анализ неисправностей автосцепочного устройства

Износы и повреждения деталей автосцепного устройства можно разделить на две группы: естественные износы, появляющиеся при нормальной работе деталей; случайные повреждения, возникающие в результаты ненормальных условий работы или наличия дефектов, допущенных при изготовлении.

Установлено, что из общего количества изымаемых из эксплуатации автосцепок большинство бракуется вследствие наличия трещин.

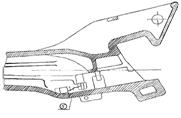

Возможные дефекты корпуса автосцепки представим в таблице 15.

Таблица 15 – Возможные дефекты корпуса автосцепки СА-3.

| Эскиз деталей с возможными дефектами | Расшифровка дефектов | ||

|

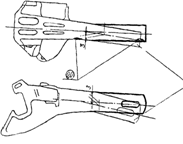

| 1 – трещины; 26 – износ нижней перемычки малого зуба; 27 – износ места опоры шейки замкодержателя; | ||

|

| 2 – трещины; | ||

|

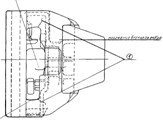

| 3, 4 - трещины; 6 - уширение зева; 7 - износ по длине малого зуба; 8 - износ тяговой поверхности большого зуба; 9 - износ ударной станки зева; 10 - износ контура зацепления; 19 - износ торцевой части хвостовика; 20 - износ перемычки хвостовика; 21 - износ отверстия хвостовика; | ||

|

| 5 – трещины; | ||

|

| 11 - износ по ширине кармана; 13 – износ; 15 – износ шипа; 16 – излом шипа; 17 – износ полочки для плеча предохранителя; 18 – излом полочки для плеча предохранителя; | ||

|

| 14 – изменение положения отверстий относительно контура зацепления; | ||

| 22 – износ поверхности хвостовика; 23 – изгиб хвостовика; | ||

|

| 3 – трещины; 24 – износ ограничителя вертикальных перемещений; 25 – изгиб и излом ограничителя вертикальных перемещений; 12 – износ отверстия для запорного болта; | ||

|

| 17 – износ торцевой части хвостовика автосцепки СА-3М. |

Трещины обнаруживаются также у значительного количества автосцепок, поступающих в ремонт. Причем количество это прямо зависит от срока службы деталей.

В процессе эксплуатации могут появиться два вида излома деталей – хрупкий и усталостный. Наличие внутренних концентраторов напряжений при неблагоприятных условиях эксплуатации (низкая температура, большинство тяговые или ударные нагрузки) приводит к хрупкому разрушению. Внешние концентраторы напряжений (горячие трещины, насечки и др.) чаще всего являются причинами появления и развития усталостных трещин.

Почти всегда в местах излома хвостовика корпуса обнаруживаются литейные дефекты в виде тонкостенности, спая, раковин или признаки нарушения режима термообработки отливки. В зоне перехода от головы к хвостовику, где часто возникают трещины, имеются также и внешние (геометрические) концентраторы напряжений, способствующие разрушению.

Установлено, что у длительно работающих автосцепок происходит старение металла, в результате чего снижается его пластичность и повышается температура хладноломкости., что в условиях больших нагрузок также может привести к хрупкому излому корпуса автосцепки.

Основная причина повышенных износов поверхностей клинового соединения хвостовика корпуса с хомутом – несоответствие конструкции данного узла современным условиям эксплуатации. Величина напряжений в зоне контакта клина с телом хомута и хвостовика при максимальных тяговых и ударных нагрузках превышает предел текучести используемого металла, в результате чего происходит смятие поверхностей, а иногда и разрушение деталей. В усиленных автосцепках клиновое соединение заменено более прочным – шарнирным.

В эксплуатации иногда происходит изгиб хвостовика корпуса и обрыв маятниковых подвесок при заклинивании автосцепок во время прохода вагонов через горб сортировочной горки, а также при превышении допускаемых скоростей соударения вагонов, у которых имеется большая разница уровней автосцепок. Изгибы в горизонтальной плоскости могут произойти при проходе вагонов по кривым участкам пути с радиусом менее допустимого или во время соударения автосцепок, имеющих ненормальные боковые отклонения.

Наиболее распространенным видом естественного износа является истирание рабочих поверхностей деталей и в результате этого потеря ими первоначальных размеров или формы. Истиранию подвержены ударно-тяговые поверхности головы корпуса автосцепки, поверхности горловины корпуса поглощающего аппарата и фрикционных клиньев, где имеет место сухое трение при больших нагрузках.

Детали с дефектами или не имеющие маркировки предприятия - изготовителя, ремонту не подлежат и сдаются в металлолом. При этом на каждый утилизированный корпус автосцепки составляется акт.

Перечень дефектов, при наличии которых детали автосцепного устройства не допускаются к ремонту и подлежат сдаче в металлолом, представим в виде таблицы 16.

Таблица 16 – Перечень дефектов деталей автосцепочного устройства, не допускающихся к ремонту.

| Наименование детали | Дефект |

| Корпус автосцепки | |

|

| а – выходящая на горизонтальная поверхность головы; б – выходящая за положение верхнего ребра со стороны большого зуба; в, г – длиной более 20 мм каждая; д, е – по вертикали сверху и снизу в углах, выходящие каждая из них за положение верхнего или нижнего ребра со стороны большого зуба; Заваренные и не заваренные трещины в зоне изгиба хвостовика; Трещины хвостовика в зоне «а»: суммарной длиной более 100 мм у корпусов, проработавших свыше 20 лет и более 150 мм для остальных корпусов; Хвостовик корпуса автосцепки СА-3 длиной менее 640 мм |

| При оценке корпусов автосцепки с трещинами учитываются размеры обнаруженных трещин. Ранее разделанные и заваренные трещины учитываются, если по этой заварке возникла повторная трещина. В этом случае в суммарный размер трещин включается вся длина ранее выполненной заварки. | |

|

| Трещины перемычки между отверстием для сигнального отростка замка и отверстием для направляющего зуба замка, выходящие на вертикальную стенку кармана; Толщина «а» перемычки хвостовика любого вида менее 40 мм до наплавки; Износы хвостовика более 8 мм по месту прилегания его к тяговому хомуту, центрирующей балочке. |

| Замок | Излом перемычки |

| Замкодержатель | Наличие более одной трещины независимо от ее размера и места расположения |

| Предохранитель | Трещина или излом нижнего или верхнего плеча |

|

| Толщина а тяговой полосы в изношенном месте для автосцепки СА-3 менее 20 мм; Ширина б тяговой полосы в изношенном месте для автосцепки СА-3 менее 95 мм; Для хомутов с шириной тяговой полосы 120 мм и менее 130 мм с шириной 160 мм Толщина в изношенной перемычки для автосцепки СА-3 менее 45 мм |

| Тяговые хомуты устаревшей конструкции (изготовленные до 1950 г) Трещина «г» в задней опорной части, выходящая на тяговую полосу Трещина «д» в углу соединительной планки, выходящая на тяговую полосу Трещина в верхней или нижней тяговой полосе независимо от ее длины и места расположения Трещина не зависимо от ее длины и места расположения у тяговых хомутов, проработавших более 20 лет | |

| Болт, поддерживающий клин тягового хомута | Износ по диаметру более 2 мм; Трещины не зависимо от ее длины и месса расположения |

| Упорная плита автосцепки СА-3 | Трещина независимо от ее длины и места расположения |

| Балочка центрирующего прибора | Трещина независимо от места расположения, если после ее вырубки рабочее сечение уменьшается более чем на 25 %; Износ боле 10 мм |

| Маятниковая подвеска центрирующего прибора | Трещина независимо от ее длины и места расположения; Высота головки менее 18 мм |

| Фиксирующий кронштейн расцепного привода | Наличие более одной трещины (заваренной или не заваренной) |

| Кронштейн расцепного привода | То же |

| Пружины поглощающих аппаратов ЦНИИ-Н6 | Внутренней 360 мм, большой в горловине и основании 210 мм, внутренней во фрикционной части и большой угловой 188 мм, малой угловой (нижней) 86 мм |

| Поглощающий аппарат ЦНИИ-Н6: -горловина корпуса аппарата; -фрикционный клин; -нажимной конус; | Трещины, толщина стенки горловины менее 16 мм; Толщина стенки по краям менее 17 мм; Износ рабочей поверхности более 3 мм, определяемый при проверке шаблоном 611 |

| Поглощающий аппарат Р-2П: -корпус аппарата; -направляющая плита; -нажимная плита; -резинометаллический элемент | Трещина или излом независимо от величины и места расположения То же То же Отслоение резины от краев арматуры на глубину более 50 мм в любом месте Срок службы превышает 12 лет |

| Поглощающий аппарат Р-5П: -корпус-хомут; -упорная плита; -резинометаллический элемент | Трещина тяговой полосы или трещина в соединительных планках и задней опорной части, выходящая на тяговую полосу Трещина в любой части; Отслоение резины от краев арматуры на глубину более 50 мм в любом месте; Срок службы превышает 12 лет |

Таблица 17 – Основные неисправности корпуса автосцепки способы технического обнаружения и методы ремонта неисправности.

| Наименование дефекта | Способ технического обнаружения | Метод ремонта неисправности |

| Трещины в местах перехода от головы к хвостовику, | МД-12ПШ | Заварить, если размеры разделанной трещины по глубине не выше 15 мм и длиной до 150 мм или несколько трещин суммой 150 мм. (более 1500 мм браковать) |

| Трещины хвостовика, | То же | Глубиной до 5 мм вырубить с плавным переходом на литейную поверхность; Глубиной более 8 мм вырубать с последующей заваркой, если толщина перемычки после вырубки будет не менее 40мм; |

| Износ торцевой части хвостовика, | Линейка ГОСТ 427-75 | Ремонт наплавкой. Браковать при длине хвостовика менее 640 мм для СА-3 |

| Износ перемычки хвостовика | Шаблон 897р-1, 898р- | Ремонт наплавкой, браковать при толщине перемычки менее 40 мм |

| Износ отверстия хвостовика | Штангенциркуль ГОСТ 166-89 | Ремонт наплавкой, при износе более 3 мм. Браковать при износе более 8 мм |

| Износ поверхностей хвостовика, соприкасающихся с тяговым хомутом, центрирующей балочкой и стенками ударной розетки | Штангенциркуль ГОСТ 166-89; щуп ГОСТ 882-75 | Ремонт наплавкой. Браковать при износе более 8 мм |

| Изгиб хвостовика | Штангенциркуль ГОСТ 166-89 | Ремонт правкой, если нет трещин |

Таким образом, был произведен анализ возможных неисправностей автосцепного устройства и способы их ремонта.

Похожие работы

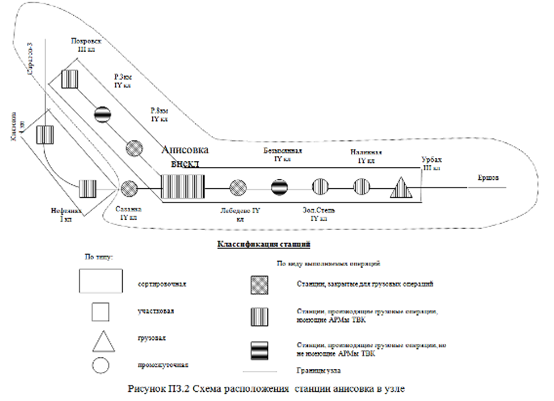

... ГУ-23 с описанием повреждения и не снимать с ответственного простоя до выяснения обстоятельств повреждения вагона грузополучателем. 2. Организация работы системы «Парк приема-горка» 2.1 Технология обработки поездов в парке приема При подходе поезда дежурный по станции, предварительно согласовав с маневровым диспетчером парк и путь приема, извещает работников станции по громкоговорящей ...

Тяговый хомут автосцепокСА-3

Тяговый хомут автосцепокСА-3

0 комментариев