Навигация

Определение производственной площади контрольного пункта автосцепки

2.4 Определение производственной площади контрольного пункта автосцепки

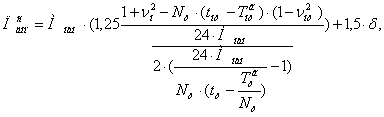

Для контрольного пункта автосцепки производственная площадь определяется по удельной площади на одну ремонтируемую позицию поточной линии ремонта автосцепного устройства

![]() (2.5)

(2.5)

![]()

где![]() – удельная площадь на одного рабочего,

– удельная площадь на одного рабочего, ![]() =86,4 м2;

=86,4 м2;

![]() – количество ремонтных позиций, расположенных в контрольном пункте автосцепки,

– количество ремонтных позиций, расположенных в контрольном пункте автосцепки, ![]() =5;

=5;

Принимаем стандартную ширину участка при наличии в ней кран-балки В = 18м, тогда расчетная длина участка определяется по формуле

![]() (2.6)

(2.6)

![]()

Принимаем стандартное значение длины участка ![]() , тогда окончательно площадь участка определяем по формуле

, тогда окончательно площадь участка определяем по формуле

![]() (2.7)

(2.7)

![]()

Объем производственного помещения определяем по формуле

![]() (2.8)

(2.8)

![]()

где H=6 – высота до низа текущей конструкции

Принятая площадь удовлетворяет нуждам депо и ПТО по ремонту автосцепных устройств и нормам размещения оборудования.

2.5 Техническое обслуживание автосцепочного устройства

Составные части и детали автосцепного устройства делятся на съемные и несъемные.

К съемным относятся: корпус автосцепки, клин тягового хомута, поддерживающая планка, тяговый хомут, поглощающий аппарат, упорная плита, детали центрирующего прибора, которые проверяют и ремонтируют в отделении по ремонту автосцепного оборудования и в отделениях заготовительного участка.

К несъемным относятся: передние упорные угольники с ударной розетки, детали расцепного привода и задние упорные угольники, которые ремонтируют непосредственно на позициях вагоносборочного участка. Для транспортировки автосцепок используется электротележка.

Корпус автосцепки поступает в отделение по ремонту автосцепного оборудования, после очистки. Кран - балкой корпус автосцепки подаются на стенд для разборки и сборки. Проверка деталей автосцепки и дефектоскопирование ее корпуса выполняют на стенде и слесарном верстаке.

Таблица 10 - Шаблоны, применяемые при ремонте автосцепного устройства.

| Номер шаблона | Что проверяется | Когда применяется |

| Корпус автосцепки | ||

| 821р-1 | Ширина зева | При капитальном и деповском ремонте вагонов |

| 892р | Длина малого зуба и расстояние от ударной стенки зева до тяговой поверхности большого зуба | При капитальном ремонте вагонов |

| 893р | То же | При деповском ремонте вагонов; единой технической ревизии автосцепки пассажирских вагонов |

| 884р | То же | После наплавки и обработки тяговых или ударных поверхностей контура зацепления независимо от вида ремонта |

| 827р | Контур зацепления | При капитальном и деповском ремонтах вагонов |

| 914р-м | Ударные поверхности контура зацепления | После наплавки и обработки тяговых поверхностей контура зацепления независимо от вида ремонта |

| 914р/24-1м | ||

| 914р/21а | ||

| 914р/22-м | Тяговая поверхность малого зуба | То же |

| 914р/25 | Тяговая поверхность большого зуба | То же |

| 822р | Радиусы закруглений контура зацепления | После наплавки и обработки тяговых и ударных поверхностей контура зацепления независимо от вида ремонта |

| 845р, 848р | Ширина кармана для замка | После ремонта кармана независимо от вида ремонта |

| 797р | Диаметр и соосность отверстий для валика подъемника | При капитальном и деповском ремонтах вагонов |

| 937р | Положение отверстий для валика подъемника относительно контура зацепления | При капитальном и деповском ремонтах вагонов |

| 849р-1 | Высота шипа для замкодержателя | То же |

| 806р | Диаметр шипа для замкодержателя | То же |

| 816р | Положение шипа для замкодержателя относительно контура зацепления | При капитальном и деповском ремонтах вагонов |

| 938р | Положение шипа для замкодержателя | После наплавки и обработки шипа независимо от вида ремонта |

| 834р | Положение полочки для предохранителя | При капитальном и деповском видах ремонта |

| 897р-1 | Толщина перемычки хвостовика автосцепки Са-3 | При капитальном ремонта |

| 898р-1 | То же | При деповском ремонте вагонов |

| 900р-1, 46г | Толщина перемычки хвостовика автосцепки АС-3 | После наплавки и обработки перемычки или торц. части хвост-ка независимо от ремонта |

| Замок | ||

| 852р | Толщина замка | При капитальном и деповском ремонтах вагонов |

| 899р | Толщина замыкающей части замка | То же |

| 839р | Задняя кромка овального отверстия | То же |

| 833р | Положение и диаметр шипа для предохранителя и кромки прилива для шипа | При капитальном и деповском ремонтах вагонов |

| 943р | Направляющий зуб опоры замка | То же |

| Замкодержатель | ||

| 841р | Толщина замкодержателя и ширина его лапы | При капитальном и деповском ремонтах вагонов |

| 826р | Противовес, расцепной угол и овальное отверстие | То же |

| 916р | Общее очертание замкодержателя | То же |

| Предохранитель | ||

| 800р-1 | Общее очертание предохранителя, толщина и длина верхнего плеча, диаметр отверстия | При капитальном и деповском ремонтах вагонов |

| Подъемник замка | ||

| 847р | Общее очертание подъемника, толщина, размер буртика, диаметр отверстия, длина узкого пальца | При капитальном и деповском |

| Валик подъемника | ||

| 919р | Соосность толстой и тонкой цилиндрических частей стрежня, их диаметр, длина толстой цилиндрической части, квадратная часть стержня и глубина паза для запорного болта | При капитальном и деповском ремонтах вагонов |

| Автосцепка в собранном виде | ||

| 828р | Контур зацепления | При капитальном и деповском ремонтах вагонов |

| 820р | Действие предохранителя от саморасцепа, удержание механизма в расцепленном положении, возможность преждевременного включения предохранителя, возможность расцепления сжатых автосцепок | При капитальном и деповском ремонтах вагонов |

| 787р | Величина отхода замка от кромки малого зуба | То же |

| Поглощающие аппараты Р-2П, ЦНИИ-Н6 | ||

| 611 | Нажимной конус | При сборке аппарата ЦНИИ-Н6 |

| 83р | Габаритные размеры собранного аппарата | После осмотра и ремонта аппарата |

| Тяговый хомут | ||

| 920р-1 | Длина хомута и проем в головной части | При капитальном и деповском ремонтах вагонов |

| 861р-м | Отверстие для клина и высота проема хомута автосцепки СА-3 | После наплавки и обработки стенок отверстий и проема |

| Ударная розетка | ||

| 779р | Опорные поверхности для маятниковых подвесок розетки пассажирского типа | При капитальном и деповском ремонтах вагонов |

| 776р | То же для розетки грузового типа | При капитальном и деповском ремонтах вагонов |

| Центрирующая балочка | ||

| 777р-м | Опорная плоскость и крюкообразные опоры для балочки грузового типа | При капитальном и деповском ремонтах вагонов |

| 780р-м | То же для балочки пассажирского типа | То же |

| Маятниковая подвеска | ||

| 778р | Расстояние между головками | При капитальном и деповском ремонтах вагонов |

| 781р | То же для подвески пассажирского типа | То же |

Таблица 11 - Перечень приспособлений и средств измерения, применяемых при ремонте автосцепного оборудования.

| Наименование инструмента, оборудования или приспособления | № чертежа или ГОСТ |

| Штангенциркуль ШЦ-160-0,05 | ГОСТ 166-89 |

| Штангенциркуль ШЦ-1-250А | ГОСТ 166-89 |

| Угольник поверочный 160х100 мм | ТУ 3749-77 |

| Штангенрейсмас 0-400 мм | ТУ 164-90 |

| Набор щупов | ГОСТ 882-75 |

| Линейка 1000 мм | ТУ 427-75 |

| Линейка 500 мм | ТУ 427-75 |

| Линейка 300 мм | ТУ 427-75 |

| Рабочий инструмент | |

| Молоток слесарный | ГОСТ 2310-77Е |

| Зубила слесарные | ГОСТ 7211-86Е |

| Клейма ручные | ГОСТ 25726-83 |

| Кисти и щетки малярные | ГОСТ 10597-70 |

| Машина шлифовальная | ГОСТ 12633-90 |

Детали автосцепки, требующие наплавки изношенных мест, направляют на сварочные позиции. Наплавку изношенных мест контура зацепления и других элементов корпуса автосцепки выполняют на контователе сварочном по средствам сварочного поста, полуавтомата сварочного и выпрямителя сварочного.

После наплавки детали автосцепки подвергают механической обработке, которая выполняется на фрезерном станке и приспособлении. Изогнутые детали автосцепки подают в кузнечное отделение заготовительного участка для правки.

После обработки и контроля корпус автосцепки и детали с помощью кран-балки и манипулятора подают на установку высокочастотную ВЧГ-6-60 для ИМС.

Наплавленные детали и корпус автосцепки подают на слесарный верстак и стенд для сборки, где их проверяют шаблонами, затем производится сборка автосцепки и ее приемка.

После ремонта детали и узлы автосцепного клеймятся и окрашиваются. Новые детали механизма сцепления автосцепки должны быть проверены шаблонами. На годные детали ставят клейма. Готовые автосцепки подают на стеллаж готовой продукции.

Поглощающие аппараты в комплекте с тяговым хомутом и упорной плитой подают в механическое отделение заготовительного участка электротележкой при помощи кран-балки. Здесь их устанавливают на стенд, на котором производят разборку, проверку и сборку аппаратов. Тяговые хомуты подают на стенд, для производства дефектоскопирования. Детали поглощающего аппарата или тягового хомута, требующие ремонта, подают на верстак слесарный, а затем в сварочное отделение. После наплавки детали обрабатывают на фрезерном станке в механическом отделении заготовительного участка. Стяжные болты после ремонта подвергается испытанию на растяжение на стенде. Проверку шаблонами отремонтированных деталей тягового хомута и поглощающих аппаратов производят на слесарном верстаке. Сборку поглощающих аппаратов производят на стенде.

При контроле корпуса автосцепочного устройства детали подвергаются неразрушающему контролю.

Неразрушающий контроль проводится в соответствии с «Технологической инструкцией по испытанию на растяжение и неразрушающему контролю деталей вагонов», а также руководящими документами.

Магнитопорошковому методу неразрушающего контроля подвергаются детали: хвостовик и переход от хвостовика к головной части корпуса автосцепки, все зоны в головной части – только для подтверждения результатов вихретокового метода контроля. Вихретоковым методом контролируются все зоны в головной части корпуса автосцепки.

Магнитные методы контроля основаны на обнаружении магнитного потока рассеяния, создаваемого различными дефектами в намагниченных изделиях из ферромагнитных материалов.

Сущность магнитопорошкового метода заключается в том, что на поверхность намагниченной детали наносят ферромагнитный порошок в виде суспензии с керосином, маслом или мыльным раствором (мокрый метод) или в виде магнитного аэрозоля (сухой метод). Сухой метод менее чувствителен, и его применяют на стадии предварительного контроля для выявления грубых дефектов. Под действием втягивающей силы магнитных полей рассеяния частицы порошка перемещаются на поверхности деталей и скапливаются в виде валиков над дефектами. Форма этих скоплений соответствует очертаниям выявляемых дефектов.

В зависимости от способа регистрации магнитного потока рассеяния магнитные методы контроля подразделяют на магнитопорошковый, магнитографический, феррозондовый.

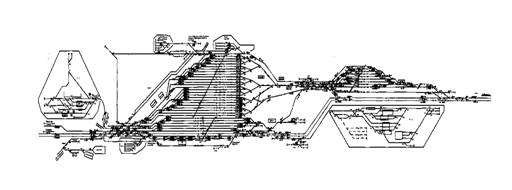

|

|

а) б)

Рисунок 2.1 - Распределение магнитного потока по сечению качественного сварного шва (а) и дефектного (б)

Перечень деталей автосцепочного устройства пассажирских вагонов подлежащих неразрушающему контролю представим в таблице 12.

Таблица 12 - перечень деталей автосцепочного устройства пассажирских вагонов подлежащих неразрушающему контролю (в соответствии с РД 32.174-2004).

| Наименование и эскиз детали, зоны контроля | Метод НК | Дефектоскопы |

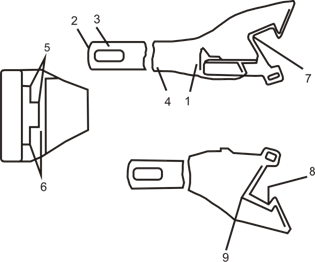

|

1 – переходы от хвостовика к головной части; 2 – перемычка хвостовика; 3 – кромки отверстия для клина тягового хомута; 4 – поверхность хвостовика; 5 – верхние углы окна для замка и замкодержателя; 6 – нижние углы окна для замка и замкодержателя; 7 – угол сопряжения боковой и ударной поверхностей большого зуба; 8 – угол сопряжения тяговой и боковой поверхностей большого зуба; 9 – кромки контура большого зуба | МПК ВТК | МД-12 ПШ ВД-12НФ, ВД-12НФП |

Методика контроля магнитопорошковым методом включает в себя следующие операции:

- подготовку поверхностей перед контролем и очистку их от загрязнений, окалины, следов шлака после сварки;

- подготовку суспензии, заключающуюся в интенсивном перемешивании

- магнитного порошка с транспортирующей жидкостью;

- намагничивание контролируемого изделия;

- нанесение суспензии на поверхность контролируемого изделия;

- осмотр поверхности изделия и выявление мест, покрытых отложением порошка,

В сомнительных случаях валик порошка удаляют и повторяют операции 3-5. После контроля изделие размагничивают.

Магнитопорошковый метод отличается высокой чувствительностью к тонким и мелким трещинам, простотой выполнения, оперативностью и наглядностью результатов, поэтому его широко применяют для контроля продольных сварных швов и изделий, выполненных из магнитных материалов

Чувствительность контроля магнитопорошкового метода зависит от ряда факторов: размера частиц порошка и способа его нанесения, напряженности приложенного намагничивающего поля, рода приложенного тока (переменный или постоянный), формы, размера и глубины залегания дефектов, а также от их ориентации относительно поверхности изделия и направления намагничивания, состояния и формы поверхности, способа намагничивания.

Частицы порошка должны иметь размер 5-10 мкм. Для выявления глубоко залегающих дефектов применяют более крупный магнитный порошок. Для магнитных суспензий (мокрый метод) применяют магнитный порошок с мелкими частицами. Кроме того, частицы мелкого порошка должны обладать максимальной подвижностью. С этой целью необходимо применять частицы неправильной формы. Дополнительную подвижность частицы магнитного порошка получают после покрытия их пигментом с низким коэффициентом трения

Похожие работы

... ГУ-23 с описанием повреждения и не снимать с ответственного простоя до выяснения обстоятельств повреждения вагона грузополучателем. 2. Организация работы системы «Парк приема-горка» 2.1 Технология обработки поездов в парке приема При подходе поезда дежурный по станции, предварительно согласовав с маневровым диспетчером парк и путь приема, извещает работников станции по громкоговорящей ...

0 комментариев