Навигация

Структурный анализ механизма

2.2 Структурный анализ механизма

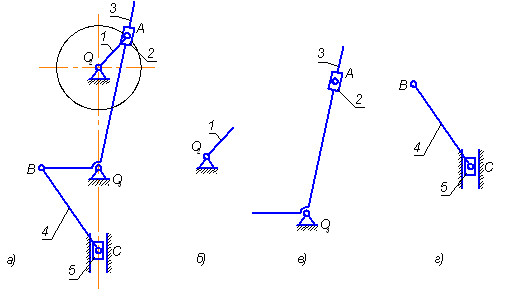

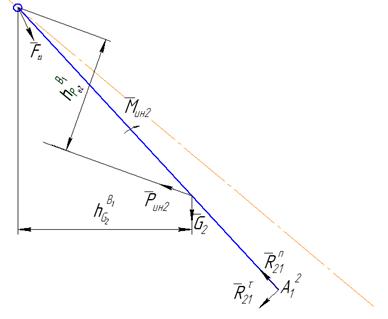

Рис. 3

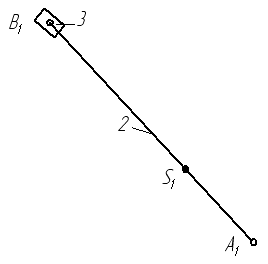

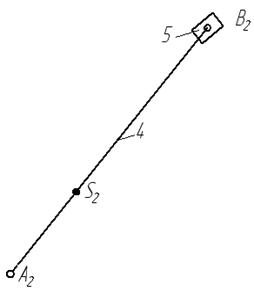

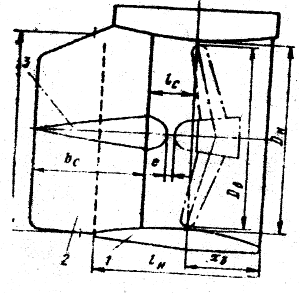

Количество подвижных звеньев механизма, изображенного на рис. 3а, равно n = 5. Звенья соединяются между собой при помощи пяти вращательных пар (0-1, 1-2, 0-3, 3-4, 4-5) и двух поступательных пар (2-3 и 5-0). Все пары являются парами V класса. Степень подвижности механизма вычисляем по формуле Чебышева

W = 3n – 2p5 – p4 = 3∙5 – 2∙7 = 1.

Ведущее звено – кривошип О2А (рис. 3б). Ведомая часть состоит из двух двухповодковых групп Ассура: звенья 2 и 3 образуют группу II класса, 2-го порядка, 3-го вида (рис. 3в), а звенья 4 и 5 группу II класса, 2-го порядка, 2-го вида (рис. 3г).

Формула построения механизма может быть записана в следующем виде:

![]()

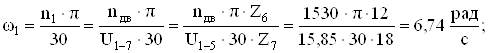

2.3 Кинематическое исследование механизма

Выбираем масштаб μℓ = 0,00125 ![]() и вычерчиваем кинематические схемы механизма в 12-ти положениях. Для всех положений механизма строим планы скоростей и ускорений. Масштаб планов скоростей выбираем μv = 0,01

и вычерчиваем кинематические схемы механизма в 12-ти положениях. Для всех положений механизма строим планы скоростей и ускорений. Масштаб планов скоростей выбираем μv = 0,01 ![]() , планов ускорений – μа = 0,05

, планов ускорений – μа = 0,05 ![]() . Рассмотрим построение плана скоростей на примере 1-го положения механизма (рис 4а).

. Рассмотрим построение плана скоростей на примере 1-го положения механизма (рис 4а).

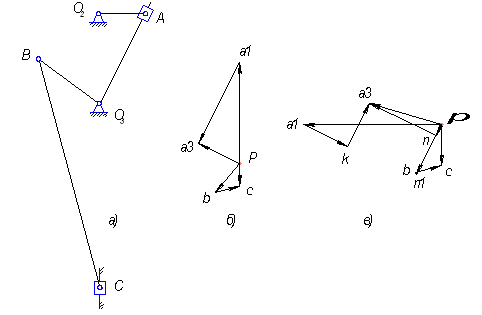

Рассчитываем скорость точки А1 кривошипа О2А

![]()

Рис. 4

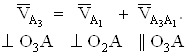

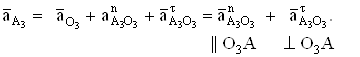

Из произвольно выбранной точки Р (рис. 4б), принимаемой за полюс, откладываем отрезок  перпендикулярно О2А, изображающий скорость точки А1 кривошипа. Скорость точки А3 можно рассматривать как геометрическую сумму переносной вращательной скорости точки А1 кривошипа и относительной поступательной скорости точки вдоль кулисы:

перпендикулярно О2А, изображающий скорость точки А1 кривошипа. Скорость точки А3 можно рассматривать как геометрическую сумму переносной вращательной скорости точки А1 кривошипа и относительной поступательной скорости точки вдоль кулисы:

Из точки а1 плана скоростей проводим прямую параллельно О3А, а из полюса Р – прямую, перпендикулярную О3А, и в точке их пересечения ставим букву а3. Отрезок Ра3 изображает в масштабе μv скорость точки А3 кулисы, а отрезок а1а3 – относительную скорость точки А, вдоль кулисы

![]()

![]()

Отрезок Pb на плане скоростей, соответствующий скорости точки В, находится из пропорции

или

или

и проводится так, что ![]() .

.

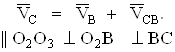

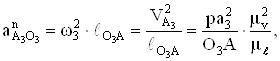

Скорость точки С определяется построением геометрического равенства

Отрезок Рс изображает в масштабе μv скорость точки С поршня, а отрезок bc – относительную скорость точки С, вокруг точки В

![]()

![]()

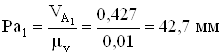

Построим для того же положения механизма план ускорений (рис. 4в).

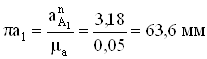

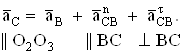

Рассчитываем ускорение точки А1 кривошипа О2А (нормальное ускорение)

![]()

Из произвольно выбранной точки π, принимаемой за полюс плана ускорений, откладываем отрезок  параллельно О2А, который будет изображать нормальное ускорение кривошипа. Так как точка А3 кулисы участвует в переносном движении вместе с кривошипом и относительном вдоль кулисы, то абсолютное ускорение тоски А3 будет состоять из переносного, относительного и кориолисова ускорений

параллельно О2А, который будет изображать нормальное ускорение кривошипа. Так как точка А3 кулисы участвует в переносном движении вместе с кривошипом и относительном вдоль кулисы, то абсолютное ускорение тоски А3 будет состоять из переносного, относительного и кориолисова ускорений

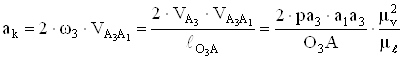

Истинное значение кориолисова ускорения равно

,

,

а величина отрезка, изображающего его на плане ускорений

Чтобы определить направление кориолисова ускорения, нужно вектор относительной скорости ![]() повернуть на 90° в сторону вращения кулисы, в нашем случае – по часовой стрелке.

повернуть на 90° в сторону вращения кулисы, в нашем случае – по часовой стрелке.

С другой стороны ускорение точки А3 можно определить из равенства

Истинное значение ![]() определяем по формуле

определяем по формуле

а величину отрезка, изображающего его на плане ускорений

Таким образом, остаются неизвестными величины двух ускорений ![]() и

и ![]() , которые определяем из построения плана ускорений. Из точки k плана ускорений проводим прямую параллельно О3А, а из точки n – прямую, перпендикулярную О3А, и в точке их пересечения ставим букву а3. Отрезок πа3 изображает в масштабе μа ускорение точки А3 кулисы, отрезок nа3 – ускорение

, которые определяем из построения плана ускорений. Из точки k плана ускорений проводим прямую параллельно О3А, а из точки n – прямую, перпендикулярную О3А, и в точке их пересечения ставим букву а3. Отрезок πа3 изображает в масштабе μа ускорение точки А3 кулисы, отрезок nа3 – ускорение ![]() , а отрезок kа3 – ускорение

, а отрезок kа3 – ускорение ![]()

![]()

![]()

![]()

Отрезок πb на плане скоростей, соответствующий скорости точки В, находится из пропорции

или

или

и проводится так, что ![]() .

.

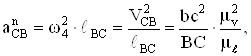

Величина ускорения точки С определяется графическим решением векторного уравнения

Истинное значение ускорения ![]() определяем по формуле

определяем по формуле

а величину отрезка, изображающего его на плане ускорений

Тангенциальная составляющая ![]() известна только по направлению (перпендикулярно ВС), а абсолютное ускорение точки С направлено по вертикали. Величины этих векторов определяются построением

известна только по направлению (перпендикулярно ВС), а абсолютное ускорение точки С направлено по вертикали. Величины этих векторов определяются построением

![]()

![]()

Аналогично строим планы скоростей и ускорений для остальных положений механизма. Результаты всех замеров и расчетов с планов скоростей занесены в таблицу 1, с планов ускорений – в таблицу 2.

Таблица 1.

| № | Замер О3А, мм | Замер ра3, мм | Замер а1а3, мм | Расч. pb, мм | Замер bc, мм | Замер pc, мм | Расч. Vc, м/с |

| 0 | 97,0 | 0,0 | 47,2 | 0,00 | 0,0 | 0 | 0,000 |

| 1 | 125,2 | 21,1 | 42,2 | 15,78 | 11,7 | 10,51 | 0,105 |

| 2 | 148,2 | 35,7 | 30,9 | 22,54 | 11,4 | 16,51 | 0,165 |

| 3 | 162,9 | 44,3 | 16,2 | 25,46 | 9,1 | 21,22 | 0,212 |

| 4 | 168,0 | 47,2 | 0,0 | 26,30 | 4,8 | 24,39 | 0,244 |

| 5 | 162,9 | 44,3 | 16,2 | 25,46 | 0,1 | 25,44 | 0,254 |

| 6 | 148,2 | 35,7 | 30,9 | 22,54 | 3,8 | 23,44 | 0,234 |

| 7 | 125,2 | 21,1 | 42,2 | 15,78 | 4,7 | 16,57 | 0,166 |

| 8 | 97,0 | 0,0 | 47,2 | 0,00 | 0,0 | 0 | 0,000 |

| 9 | 69,4 | 27,9 | 38,1 | 37,60 | 10,3 | 43,11 | 0,431 |

| 10 | 56,0 | 47,2 | 0,0 | 78,89 | 14,4 | 73,16 | 0,732 |

| 11 | 69,4 | 27,9 | 38,1 | 37,60 | 21,7 | 25,5 | 0,255 |

Таблица 2

| № | Расч. аk, м/с2 | Расч. a1k, мм | Расч. м/с2 | Расч. πn, мм | Замер πa3, мм | Расч. πb, мм | Расч aCB, м/с2 | Расч bn1, мм | Замер πc, мм | Расч. aC, м/с2 |

| 0 | 0,000 | 0,00 | 0,000 | 0,00 | 63,6 | 61,38 | 0,000 | 0,00 | 37,1 | 1,854 |

| 1 | 1,139 | 22,78 | 0,285 | 5,69 | 34,6 | 25,85 | 0,038 | 0,76 | 19,1 | 0,956 |

| 2 | 1,191 | 23,81 | 0,687 | 13,75 | 22,5 | 14,22 | 0,036 | 0,72 | 13,9 | 0,697 |

| 3 | 0,706 | 14,12 | 0,965 | 19,29 | 20,8 | 11,94 | 0,023 | 0,45 | 10,3 | 0,514 |

| 4 | 0,000 | 0,00 | 1,061 | 21,22 | 21,2 | 11,82 | 0,006 | 0,13 | 5,8 | 0,288 |

| 5 | 0,706 | 14,12 | 0,965 | 19,29 | 20,8 | 11,94 | 0,000 | 0,00 | 0,7 | 0,035 |

| 6 | 1,191 | 23,81 | 0,687 | 13,75 | 22,5 | 14,22 | 0,004 | 0,08 | 10,3 | 0,516 |

| 7 | 1,139 | 22,78 | 0,285 | 5,69 | 34,6 | 25,85 | 0,006 | 0,12 | 26,8 | 1,340 |

| 8 | 0,000 | 0,00 | 0,000 | 0,00 | 63,6 | 61,38 | 0,000 | 0,00 | 64,3 | 3,214 |

| 9 | 2,448 | 48,97 | 0,896 | 17,92 | 101,9 | 137,41 | 0,029 | 0,58 | 140,6 | 7,030 |

| 10 | 0,000 | 0,00 | 3,183 | 63,65 | 63,7 | 106,39 | 0,057 | 1,15 | 51,9 | 2,596 |

| 11 | 2,448 | 48,97 | 0,896 | 17,92 | 101,9 | 137,41 | 0,129 | 2,59 | 108,0 | 5,401 |

Замеряем ход поршня во всех положениях механизма, результаты заносим в таблицу 3.

Табл. 3

| № | 0 | 1 | 2 | 3 | 4 | 5 |

| С0Сi, мм | 0,0 | 3,5 | 11,9 | 23,7 | 38,0 | 53,6 |

| hc, м | 0,000 | 0,004 | 0,015 | 0,030 | 0,047 | 0,067 |

| № | 6 | 7 | 8 | 9 | 10 | 11 |

| С0Сi, мм | 68,9 | 81,7 | 87,6 | 77,0 | 38,0 | 6,5 |

| hc, м | 0,086 | 0,102 | 0,109 | 0,096 | 0,047 | 0,008 |

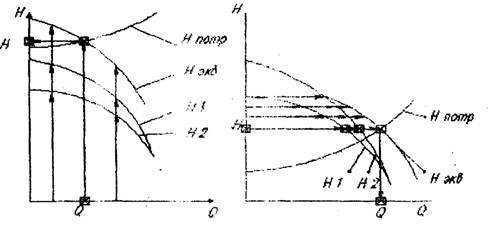

Строим диаграмму изменения хода поршня С в масштабах ![]() и

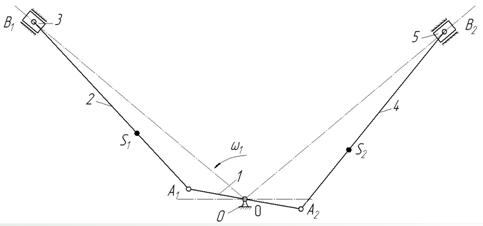

и ![]() . Методом графического дифференцирования строим диаграммы скорости и ускорения поршня С. Для дифференцирования берем полюсные расстояния Н1 = 25 мм и Н2 = 16 мм. Рассчитываем масштабы диаграмм скорости и ускорения

. Методом графического дифференцирования строим диаграммы скорости и ускорения поршня С. Для дифференцирования берем полюсные расстояния Н1 = 25 мм и Н2 = 16 мм. Рассчитываем масштабы диаграмм скорости и ускорения

Замеряем значения скоростей и ускорений поршня С по диаграммам и производим сравнение с их величинами, измеренными по планам скоростей и ускорений. Результаты замеров и сравнения приведены в таблице 4.

Табл. 4

| № | i-i'', мм | VC(диаг.), м/с | VC(план), м/с | Разница VC,% | i-i''', мм | aC(диаг.), м/с2 | aC(план), м/с2 | Разница aC ,% |

| 0 | 0,00 | 0,000 | 0,000 | 0,0 | 19,29 | 1,799 | 1,854 | 3,0 |

| 1 | 13,28 | 0,103 | 0,105 | 2,3 | 11,12 | 1,037 | 0,956 | 8,5 |

| 2 | 21,88 | 0,169 | 0,165 | 2,4 | 6,85 | 0,639 | 0,697 | 8,3 |

| 3 | 27,84 | 0,215 | 0,212 | 1,4 | 6,01 | 0,560 | 0,514 | 9,0 |

| 4 | 31,93 | 0,247 | 0,244 | 1,1 | 2,90 | 0,270 | 0,288 | 6,1 |

| 5 | 33,27 | 0,257 | 0,254 | 1,2 | 0,00 | 0,000 | 0,000 | 0,0 |

| 6 | 31,13 | 0,240 | 0,234 | 2,8 | 5,21 | 0,486 | 0,516 | 5,9 |

| 7 | 22,37 | 0,173 | 0,166 | 4,1 | 15,63 | 1,457 | 1,340 | 8,8 |

| 8 | 0,00 | 0,000 | 0,000 | 0,0 | 34,82 | 3,247 | 3,214 | 1,0 |

| 9 | 59,56 | 0,460 | 0,431 | 6,8 | 76,20 | 7,105 | 7,030 | 1,1 |

| 10 | 100,62 | 0,777 | 0,732 | 6,2 | 25,89 | 2,414 | 2,596 | 7,0 |

| 11 | 33,17 | 0,256 | 0,255 | 0,5 | 57,98 | 5,406 | 5,401 | 0,1 |

Построение планов скоростей и ускорений и диаграмм характеристик движения рабочего органа машины построены с достаточной точностью, так как отклонения между значениями величин с планов и с диаграмм не превосходят 10%.

Похожие работы

... четвертого колеса к третьему; отношение модулей зубчатых колес первой ступени к второй. 3. Исследование качественных характеристик внешнего эвольвентного зацепления Зубчатые передачи являются наиболее распространенным видом механических передач. В зависимости от условий эксплуатации при проектировании зубчатых передач учитываются различные факторы, влияющие на повышение их прочности, ...

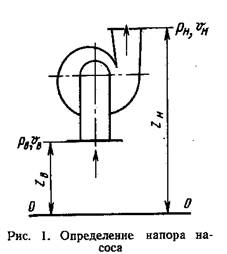

... под линией движения ползуна. Масштабный коэффициент длин принимаем таким же как и для планов перемещений . Максимальную ординату на графике давления принимаем равной 50 мм, тогда . Полный цикл водяного насоса совершается за 1 оборот кривошипа. Значение силы полезного сопротивления FCопределяем по формуле: . Знак «+» берется в том случае, когда сила FCнаправлена противоположно движению ползуна ...

... механизма для обеспечения эффективного перехода на различные способы транспортирования в зависимости от свойств материала и выполняемой технологической операции. Разработке методов кинематического анализа механизмов транспортирования ткани швейных машин и соответствующего этой задаче алгоритмического и программного обеспечения посвящены работы. [67],[71],[72]. В работе Ю.Ю.Щербаня и В.А.Горобца ...

... машины широко используют в качестве гидродвигателей. Гидродвигатели используются в гидроприводах палубных механизмов. 6. Элементы объёмного гидропривода: рабочие жидкости; гидроаппаратура, гидролинии и гидроёмкости, кондиционеры рабочей жидкости Объемным гидроприводом наз совокупность объем гидромашин, гидроаппаратуры и вспомогательных устройств соед. с помощью гидролиний. Предназначена для ...

0 комментариев