Навигация

Обґрунтування вибору геометричних параметрів ріжучої частини і конструктивних елементів

1.2 Обґрунтування вибору геометричних параметрів ріжучої частини і конструктивних елементів

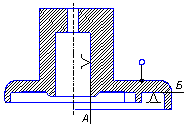

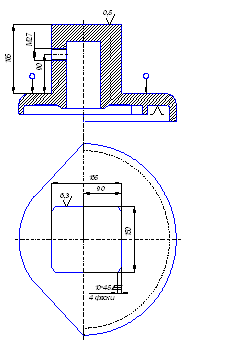

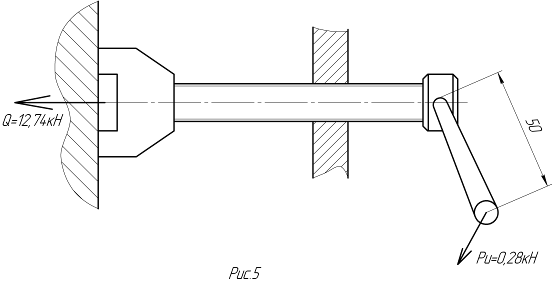

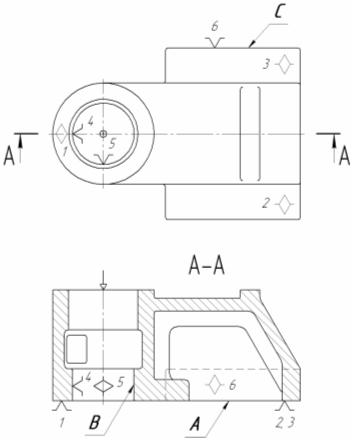

Рисунок 3.5 – Геометричні параметри різця.

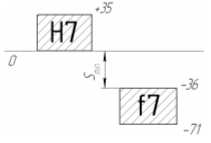

Передній кут: γ=20°

Задній кут: α=15°

Кут загострення: β=90°-γ-α=90°-20°-15°=55°

Довжина задньої поверхні: f=0,2 мм

Виліт різця складає 30 мм.

Призначаємо матеріал ріжучої частини різця із твердого сплаву Т15К6 по ГОСТ 19265-73.

Технічні вимоги до різців із ріжучою частиною з твердого сплаву приймаємо по ГОСТ 12509-75.

1.3 Повний конструкторський розрахунок з оформленням необхідних ескізів

Визначаємо режими різання:

1.Глибина різання:

t=(D-d)/2=0,35мм

2.Подача:

S0=0,4мм/об

3.Швидкість різання визначаємо за формулою:

![]()

де Сv=37

y=0,8

x=0,15

m=0,20

Т=60 хв. – стійкість інструмента

![]() - загальний поправочний коефіцієнт на швидкість різання;

- загальний поправочний коефіцієнт на швидкість різання;

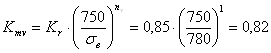

- коефіцієнт на оброблюваний матеріал;

- коефіцієнт на оброблюваний матеріал;

Кuv=1,0 – коефіцієнт на інструментальний матеріал;

Кnv=1,0 – коефіцієнт, що враховує стан поверхні заготовки;

КTv=1,0 – коефіцієнт, що враховує кількість одночасно працюючого інструменту;

KTc=1,0 – коефіцієнт, що враховує кількість обслуговуємих верстатів;

Кφv=1,0 – коефіцієнт, що залежить від головного кута в плані;

Кr=1,0 – коефіцієнт, що враховує вплив параметрів різця на силу різання;

![]()

![]()

4.Частота обертання шпинделя:

![]()

![]()

5. Корекційна швидкість різання:

![]()

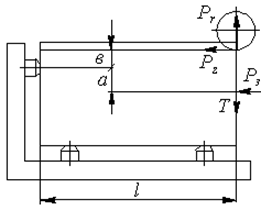

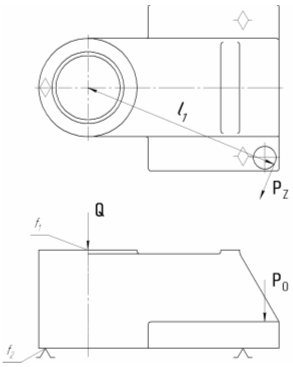

6. Сила різання:

![]()

де Ср=408

x=0,72

y=0,8

n=0

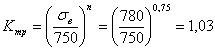

![]() - поправочний коефіцієнт

- поправочний коефіцієнт

- коефіцієнт, що враховує вплив якості обробляємого матеріалу на силові залежності.

- коефіцієнт, що враховує вплив якості обробляємого матеріалу на силові залежності.

Кφр=0,89 – коефіцієнт, що враховує вплив геометричних параметрів ріжучої частини інструмента на складові сили різання.

КλР=1,0 – коефіцієнт, що враховує вплив геометричних параметрів ріжучої частини інструмента на складові сили різання.

КγР=1,0 – коефіцієнт, що враховує вплив геометричних параметрів ріжучої частини інструмента на складові сили різання.

КrP=1,0 – коефіцієнт, що враховує вплив геометричних параметрів ріжучої частини інструмента на складові сили різання.

![]()

![]()

7. Потужність різання:

![]()

![]()

![]()

![]()

Умова виконується.

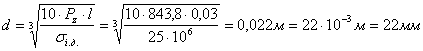

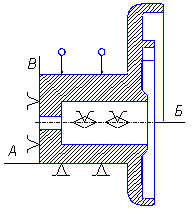

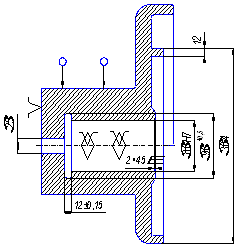

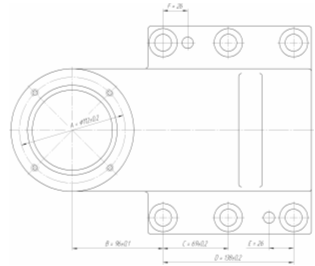

Визначаємо розміри державки різця:

1. В якості матеріалу для корпусу різця вибираємо вуглецеву Сталь 50 з σв=420 МПа і допустимим напруженням на згинання σі.д.=250 МПа. Глибина різання t = 0,35 мм, подача S0=0,4 мм/об., виліт різця l=30 мм.

2. Головна складова сили різання:

Pz=843,8Н

3. Діаметр круглого перерізу корпусу різця:

Приймаємо найближчий найбільший переріз корпусу (d=25мм).

4. Перевіряємо міцність і жорсткість корпусу різця:

Максимальне навантаження, допустима міцність різця:

![]()

Максимальне навантаження, допустима жорсткість різця:

![]()

![]()

де f=0,05∙10-3 м (≈0,1 мм) – допустима стріла прогину різця при чорновому точінні;

Е=2∙105 МПа =2∙1011 Па – модуль пружності матеріалу корпусу різця;

J – момент інерції прямокутного перерізу корпусу;

![]()

Різець має достатню міцність та жорсткість, так як Pz доп.>Pz<Pz жорс.

![]()

Похожие работы

... технологи НДІ постійно працюють з технологами КБ (більш детально питання розробки будуть розглянуті нижче). Технологи КБ повинні знати основи економіки даного виробництва і ціноутворення вироби для того, щоб розроблювальний технологічний процес дозволяв випускати продукцію більш низькою собівартістю, ніж аналоги. Розроблена технологічна документація з КБ надходить до служби головного технолога, ...

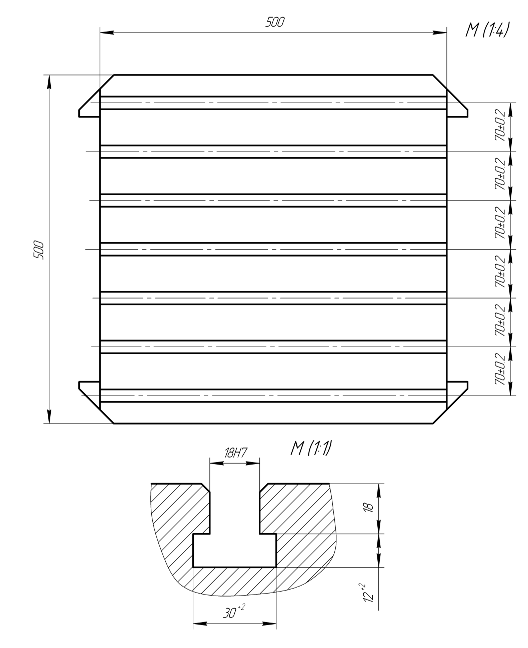

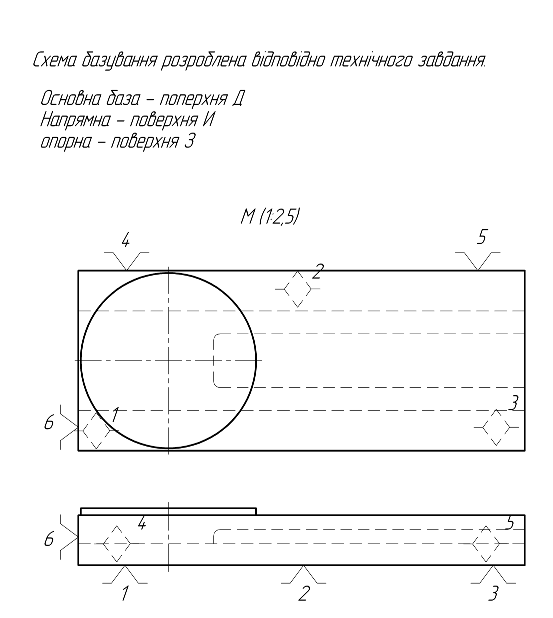

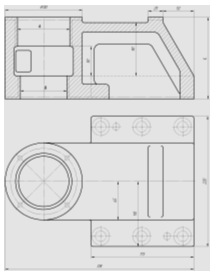

... сної технологічної документації на основі широкого ви- користання стандартних технологічних вирішень. Мета даного курсового проекту з технології машинобудування - розробка технологічного процесу механічної обробки деталі „диск 07.02.00” в умовах дрібносерійного виробництва. Особливістю автоматизації в дрібносерійному виробництві є потреба у створенні гнучких виробничих систем, які здатні ...

... і використання технологічної оснастки. Відповідно до цих вказівок рекомендується використовувати два показники: · Коефіцієнт завантаження одиниці технологічної оснастки (Кз); · Затрати на обладнання технологічних операцій виготовлення виробів (Р). Кз визначається за формулою: де: Тшт – штучно-калькуляційний час виконаннятехнологічної операції ; N – планова місячна програма ...

... 8721; 5,82 7,98 Загальний номінальний припуск: (мм) - відповідно верхні відхилення заготовки та деталі Номінальний діаметр заготовки: (мм) Перевірка правильності розрахунків: Можна судити про правильність виконання розрахунків. 2.4 Розробка технологічного процесу Всі заповнені відповідні технологічні карти приведені в додатку до курсового проекту. 2.5 ...

0 комментариев