Навигация

Розрахунок та конструювання вимірювального інструмента

2. Розрахунок та конструювання вимірювального інструмента

2.1 Описати призначення і область застосування контрольно-вимірювального інструменту

Калібри – це міри, які служать для перевірки правильності розмірів, форми і взаємного розміщення поверхонь деталей. Калібри не дозволяють визначити дійсну величину контрольованого розміру, а показують тільки граничні відхилення розмірів даної деталі. Контроль деталі калібрами дає можливість встановити чи знаходиться задана оброблена деталь в границях найбільшого і найменшого розмірів, чи її розміри виходять за задані границі. По виду контрольованих деталей і параметрів калібри діляться на:

- гладкі, для контролю циліндричних поверхонь;

- різьбові;

- шліцові;

- калібри для контролю глибини, висоти та довжини уступів;

- калібри для контролю форми і поверхонь деталі;

По умовах оцінювання придатності деталей:

- нормальні;

- граничні;

При контролі калібрами придатність деталі оцінюється на базі суб’єктивних відчуттів контролера або робочого, що перевіряє деталь. Про придатність судять користуючись різними трудоємкими і не завжди точними методами.

Калібри мають тільки один робочий розмір і повинні бути прохідні без зусилля і без зазору.

Граничні калібри обмежують найбільший і найменший розміри деталі.

Ці калібри розділяють деталі на дві групи:

- придатні;

- браковані;

Застосування граничних калібрів потребує менш високу кваліфікацію робочого або контролера і значно підвищує ефективність процесу контролю. Граничні калібри для контролю вала називаються скобами, а для контролю отворів – пробками. Кожен граничний калібр має прохідну частину (ПР) і непрохідну частину (НЕ).

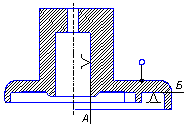

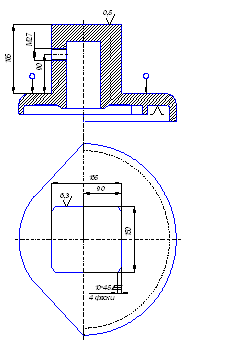

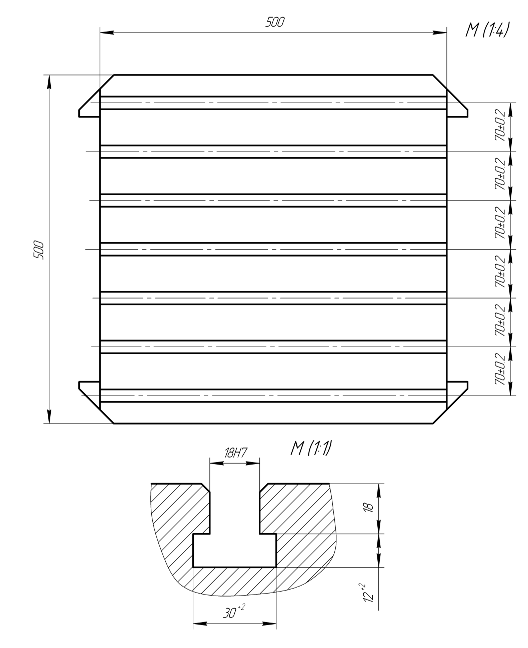

Проектований мною калібр-скоба призначений для контролю ділянки валу Ø12h7, що попередньо точиться, і кінцево шліфується під підшипник.

2.2 Повний конструкторський розрахунок параметрів контрольно-вимірювального інструменту з оформленням ескізів та схеми розміщення полів допусків

1) По ГОСТ 25347-82 знаходимо граничні відхилення вала:

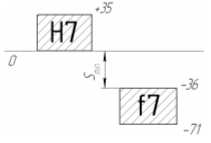

Ø12h7(![]() )

)

і визначаємо граничні значення розмірів цього валу:

![]()

2) По ГОСТ 24853-81 знаходимо допуски на виготовлення калібр-скоби та контркалібру по ІТ7:

Н1=5мкм

z1=4мкм

y1=3мкм

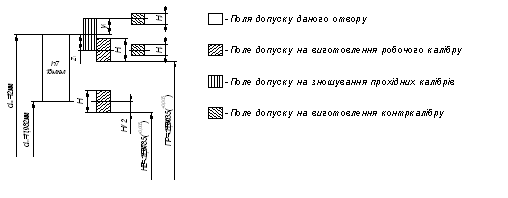

3) Будуємо схему розміщення полів допусків калібр-скоби і контркалібру:

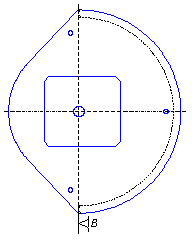

Рисунок3.6 – Схема розміщення полів допусків калібр-скоби та контркалібру для контролю ділянки валу Ø12h7.

4) Визначаємо найменші розміри прохідної калібр-скоби:

![]()

На кресленні проставляємо розмір ПР=Ø11,9935+0,005

Виконавчі розміри прохідної частини калібру:

ПРmax=Ø11,9985мм

ПРmin=Ø11,9935мм

5) Визначаємо найменший розмір калібр-скоби:

![]()

Виконавчі розміри для непрохідної частини калібр-скоби:

НЕmax=Ø11,9835мм

НЕmin=Ø11,9785мм

6) Визначаємо розміри контркалібру для скоби:

Прохідна скоба: ![]()

На кресленні контркалібру: К-ПР=Ø11,997-0,002

Непрохідна скоба: ![]()

На кресленні контркалібру: К-НЕ=Ø11,983-0,002

Для контролю зношування прохідної частини скоби:

![]()

На кресленні контркалібру: К-И=Ø12,004-0,002

7) Позначення для калібр-скоби:

ПР Ø12h7 НЕ

ПР Ø12h7 НЕ

0 -0,018

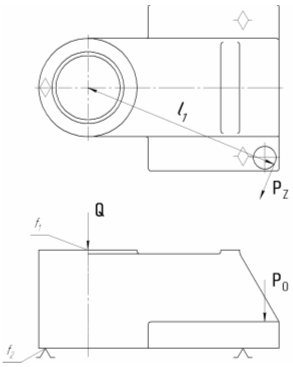

3. Розрахунок та конструювання спеціального пристрою

3.1. Службове призначення пристрою

При проектуванні верстатних пристроїв і їх виробі необхідно щоб забезпечувалось:

1) точність положення заготовки на верстаті;

2) надійність затиску;

3) зручність та безпека при роботі;

4) висока жорсткість системи ВПІД при дії сили різання;

5) забезпечення вільного підходу інструмента до всіх оброблюваних поверхонь;

6) швидкодія затискачів.

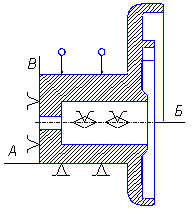

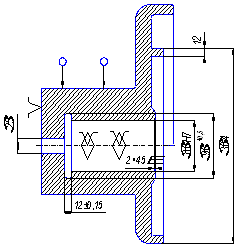

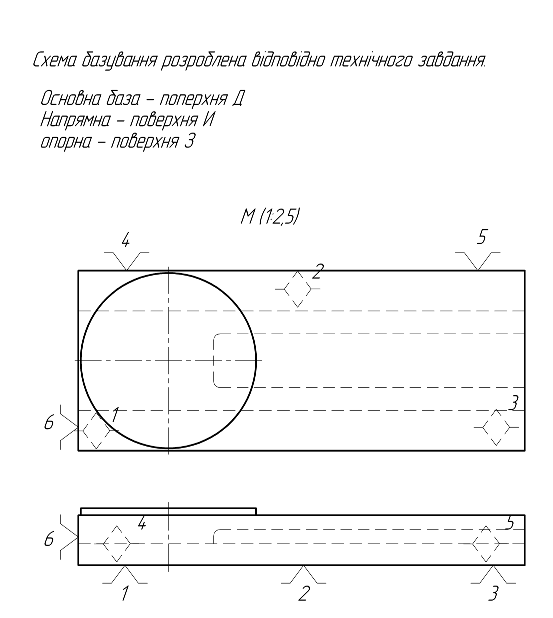

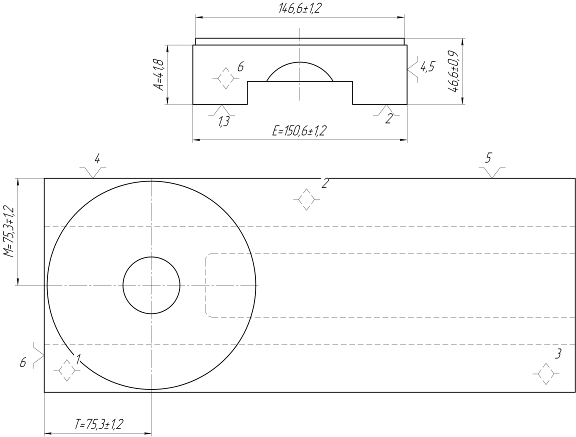

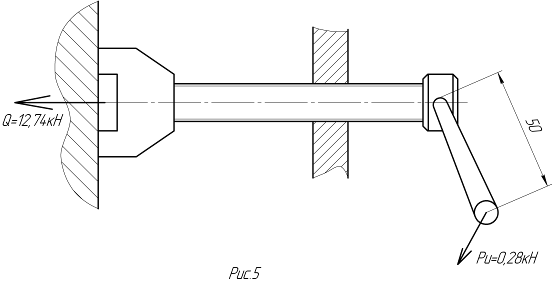

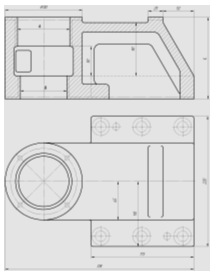

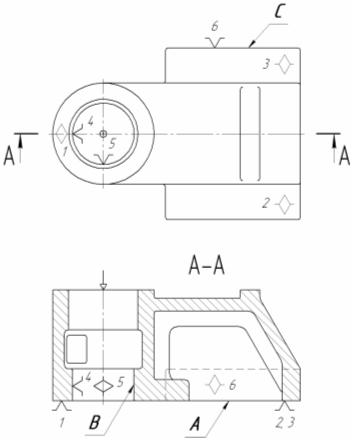

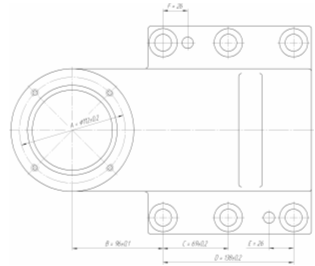

Даний верстатний пристрій призначений для закріплення заготовок при обробці на універсально-фрезерному верстаті моделі СФ-676 для виконання операції №045 для фрезерування лисок в розмір 13h7мм. Операція виконується після попередньої чорнової та напівчистової обробки деталі на попередніх операціях.

Шорсткість установчих поверхонь заготовки відповідає Rz20, точність виконання цих розмірів відповідає сьомому квалітету точності.

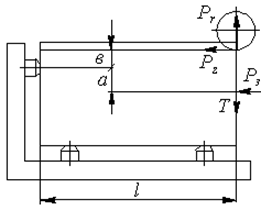

При обробці заготовки на даній операції знімаються такі припуски: ширина фрезерування b=10мм, довжина фрезерування l=8мм, глибина фрезерування t=2,5мм.

Операція повинна бути виконана з точністю по сьомому квалітету точності і шорсткістю Ra=1,6.

Принцип роботи пристрою

Пристрій багатомісний, одночасно встановлюються і затискаються дванадцять деталей і обробляється комплектом чотирьох двосторонній дискових фрез.

Деталі встановлюються циліндричною поверхнею в самоцентруючі призми по рухомій посадці. Висота призм відповідає циліндричній частині заготовки. Деталь фіксується в пристрої на виступ Ø12мм.

Затиск відбувається штоком пневмоциліндра, який рухає призми до повного затиску заготовки. Після закінчення шток циліндра повертається в первинне положення, а призми розтискаються за допомогою пружин і деталь вільно виймається з призми.

Для запобігання падіння тиску у повітряній мережі встановлюють запобіжний клапан, тому безпека праці гарантована.

Похожие работы

... технологи НДІ постійно працюють з технологами КБ (більш детально питання розробки будуть розглянуті нижче). Технологи КБ повинні знати основи економіки даного виробництва і ціноутворення вироби для того, щоб розроблювальний технологічний процес дозволяв випускати продукцію більш низькою собівартістю, ніж аналоги. Розроблена технологічна документація з КБ надходить до служби головного технолога, ...

... сної технологічної документації на основі широкого ви- користання стандартних технологічних вирішень. Мета даного курсового проекту з технології машинобудування - розробка технологічного процесу механічної обробки деталі „диск 07.02.00” в умовах дрібносерійного виробництва. Особливістю автоматизації в дрібносерійному виробництві є потреба у створенні гнучких виробничих систем, які здатні ...

... і використання технологічної оснастки. Відповідно до цих вказівок рекомендується використовувати два показники: · Коефіцієнт завантаження одиниці технологічної оснастки (Кз); · Затрати на обладнання технологічних операцій виготовлення виробів (Р). Кз визначається за формулою: де: Тшт – штучно-калькуляційний час виконаннятехнологічної операції ; N – планова місячна програма ...

... 8721; 5,82 7,98 Загальний номінальний припуск: (мм) - відповідно верхні відхилення заготовки та деталі Номінальний діаметр заготовки: (мм) Перевірка правильності розрахунків: Можна судити про правильність виконання розрахунків. 2.4 Розробка технологічного процесу Всі заповнені відповідні технологічні карти приведені в додатку до курсового проекту. 2.5 ...

0 комментариев