Навигация

Определение типа производства

2. Определение типа производства

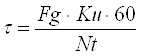

Рассчитаем такт выпуска по известным зависимостям (2.1)

(2.1)

где Fg- годовой действительный фонд времени работы оборудования;

Ku- коэффициент, учитывающий потери по организационным причинам, Ku=0,75;

Nt-программа выпуска деталей в год = 150 шт.

Fg=Fn (1-P/100), (2.2)

Где Fn- номинальный годовой фонд времени;

Р- величина простоев оборудования по организационно-техническим причинам. Принимаем Р=10%

Fn=(Дпр∙φпр+ Дφ)· с, (2.3)

где Дпр- число предпраздничных дней в году;

φпр- продолжительность смены в предпраздничные дни;

Д- число полных рабочих дней в году;

φ- продолжительность смены в рабочие дни;

с- количество рабочих смен.

При пятидневной рабочей неделе (продолжительностью 40 часов) общее количество рабочих дней в 2009 году составляет:

Np=366-114=252, (2.4)

здесь 114 - количество нерабочих и праздничных дней.

Тогда, учитывая число рабочих смен с =2; продолжительность смены φ =8 часов; продолжительность смены в предпраздничный день φпр=7 час; количество предпраздничных дней Дпр=6; количество полных рабочих дней Д =246, получим:

Fn=(7·6 + 246·8 )·2 = 4020 час

Тогда

Fg= 4020 (1-0,1)= 3618 час

Тогда

![]() мин/шт

мин/шт

Определим коэффициент серийности по формуле:

Kl= , (2.5)

, (2.5)

Где tшт.ср.- средняя величина штучного времени на механическую обработку

Kl=![]()

Тогда, тип производства – среднесерийный.

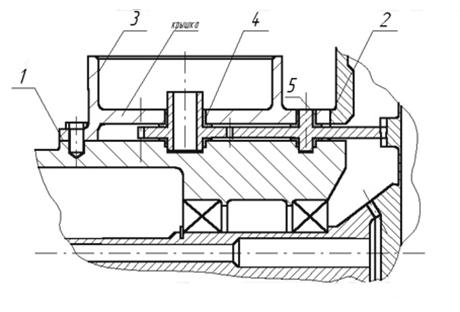

3. Выбор метода получения заготовки

Метод получения заготовки детали, его целесообразность и экономическая эффективность определяется такими факторами, как форма детали, её материал, габаритные размеры детали, годовая программа выпуска детали. Исходя из конструкции детали, типа производства, заготовка может быть получена одним из методов: литьем, ковкой или штамповкой.

Поскольку материал заготовки – сталь 45 не является пригодной для литья, то метод получения заготовки из литья неприемлем.

Следует отметить что сталь 45 хорошо деформируется. Поэтому исходя из величины годовой программы выпуска деталей, особенности конструкции детали одним из методов получения заготовки выбираем штамповку в подкладных штампах. Штамповка на ГКМ неприемлема т.к. при данном способе изготовления возникает необходимость покупки дорогостоящего оборудования.

Вычислим расчетную массу поковки:

![]() кг,

кг,

где МД – масса детали;

kp – коэффициент для ориентировочной расчетной массы поковки (Табл.20,ГОСТ 7505-89) .

Исходя из конфигураций заготовки определяем:

- Группа стали – М1;

- Класс точности – Т4.

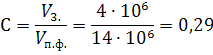

Для определения степени сложности поковки рассчитаем отношение массы поковки к массе простой геометрической фигуры, в которую можно вписать деталь:

![]()

C=3

Согласно графику [1, с.116, рис.5.21] получаем ИИ=13.

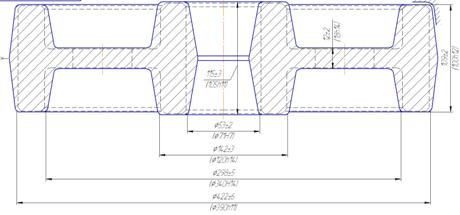

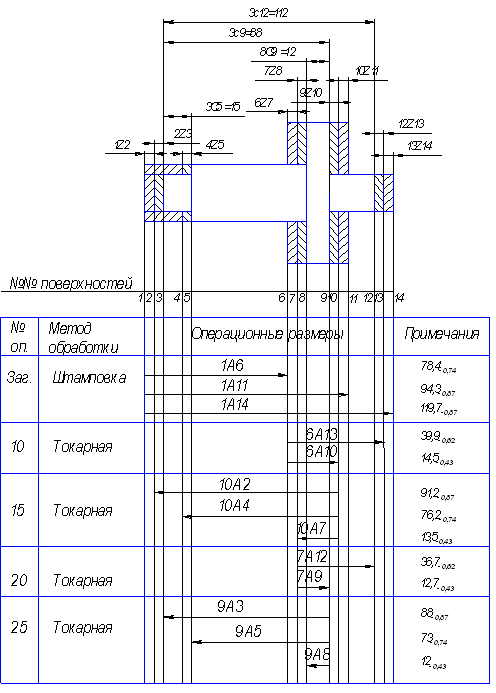

На основании исходного индекса определяем допуски и припуски и составляем таблицу

Таблица 3.1 Выбор припусков и допусков на обрабатываемые размеры

| Размер детали, мм | Допуск, мм | Припуск, мм | Размер заготовки,мм |

| Ø 390 h11 | +6 -6 | 16∙2 | Ø 422 |

| Ø 340 H14 | +5 -5 | 21∙2 | Ø 298 |

| Ø 120 h14 | +3 -3 | 11∙2 | Ø 142 |

| Ø 71 H7 | +2 -2 | 9∙2 | Ø 53 |

| 100 h12 | +2 -2 | 9 | 109 |

| 105 h11 | +3 -3 | 10 | 115 |

| 18 h14 | +2 -2 | 6 | 24 |

Определим массу заготовки по зависимости:

G3= ρ· V· K , (3.2)

где ρ=7810 - плотность металла, кг/м3;

К - коэффициент, учитывающий отходы металла;

V3- объем заготовки, который равен сумме объёмов заготовки

G3=7810۰0,004۰1,1=34,4 кг

Определим коэффициент использования металла по формуле:

![]() , (3.3)

, (3.3)

где Gg- масса детали, отсюда

![]()

Технические требования на заготовку: Штамповочные радиусы 4 мм , штамповочные уклоны для наружных поверхностей 7˚, для внутренних поверхностей 10˚, допустимая величина смещения частей штампов 1,4 мм, допустимая величина остаточного облоя 1,6 мм.

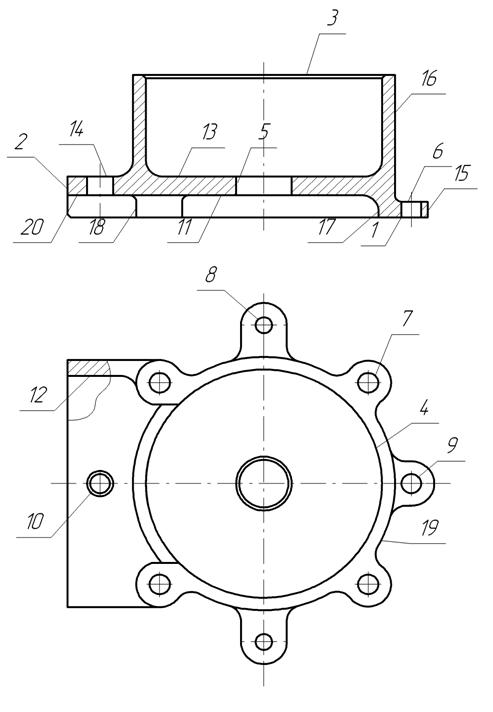

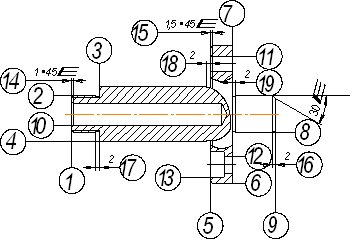

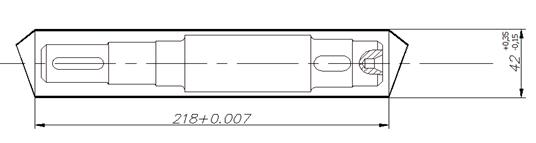

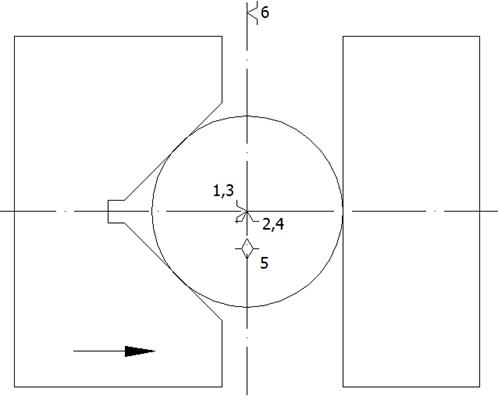

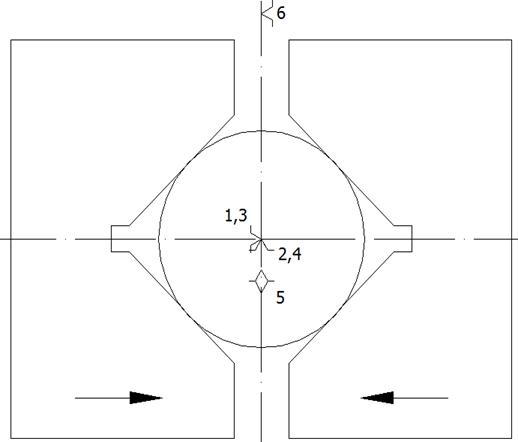

Рисунок 3.1 – Эскиз заготовки поковки колеса

Похожие работы

... точности. Значения всех коэффициентов соответствуют требованиям, кроме коэффициента КУ.Э. Анализ базового технологического процесса изготовления детали и предложения по его совершенствованию После внимательного изучения комплекта документов технологического процесса обработки детали 42С 5700-2120/3 "Крышка", составленного технологами базового предприятия (ЗАО "Саратовский авиационный завод") ...

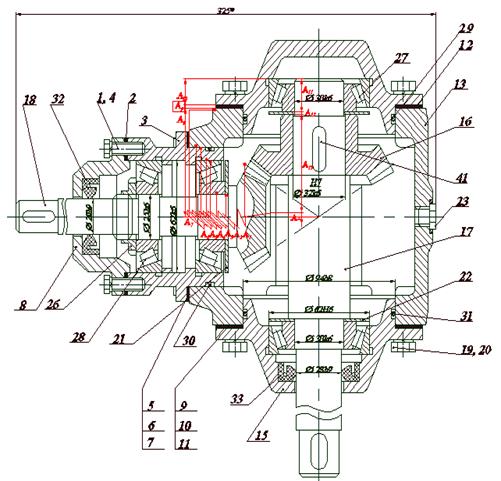

... Исходя из выше перечисленных пунктов соответствия данной сборочной единицы всем нормам технологичности, делаем вывод о том, что конструкция рассматриваемого вала первичного в сборе является технологичной. 3.3 Разработка технологического процесса сборки Таблица 2 - Технологический маршрут сборки № операции Содержание перехода 1. На вал 1 установить стакан 17 2. Напрессовываем на вал 1 ...

... детали, что и является основной целью курсовой работы. Выбор типа заготовки и метода ее получения оказывают самое непосредственное и весьма существенное влияние на характер построения технологического процесса изготовления детали, так как в зависимости от выбранного метода получения заготовки может в значительных пределах колебаться величина припуска на обработку детали и, следовательно, меняется ...

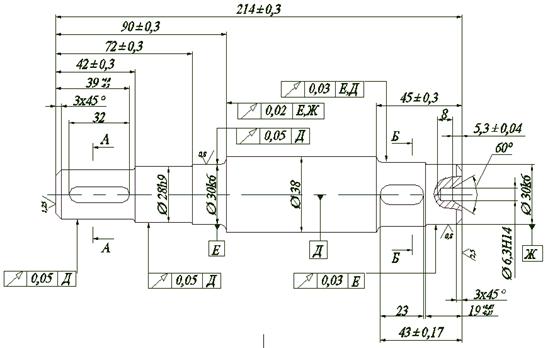

... выбора последует после того, как будут выбраны оборудование и технологическая оснастка для сборочного цеха и проведено нормирование сборочных работ. 3.Разработка технологического процесса изготовления детали 3.1 Служебное назначение детали Вал предназначен для передачи крутящего момента или в качестве опор. В процессе эксплуатации вал подвергается воздействию нагрузок, работает при ...

0 комментариев