Навигация

Выбор металлорежущего оборудования

7. Выбор металлорежущего оборудования

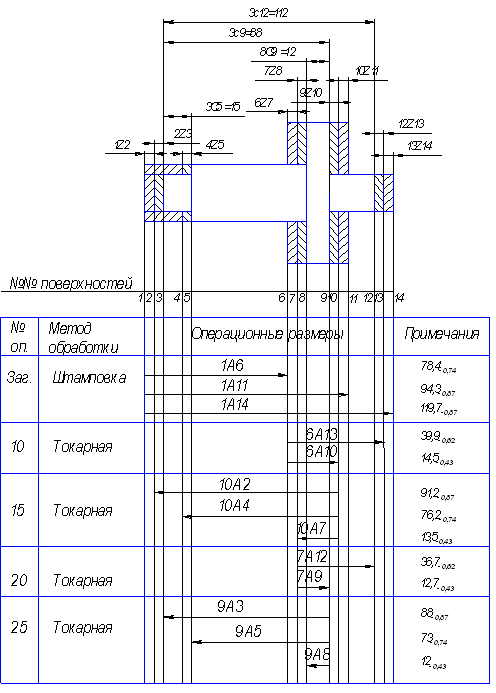

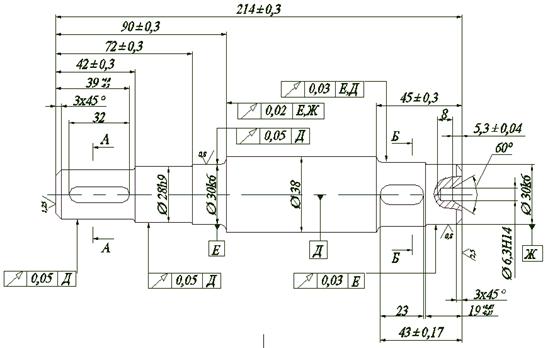

Учитывая количество деталей в партии, тип производства и материал заготовки, для обработки внешних цилиндровых поверхностей можно использовать верстать токарной группы.

Выбираем токарно – револьверный станок 1Г340. Токарный – револьверный стакное 1Г340 с горизонтальной осью поворота револьверной головки предназначено для высокопродуктивной обработки в патроне стальных изделий. Режущий инструмент из твердых сплавов, необходимый для обработки изделия, закрепляется в восьми позициях револьверной головки и в одной позици поротной різцевой головки поперечного суппорта.

Для обработки отверстий применяются станки сверлильной группы. Выбираем радиально – сверлильный станок 257 предназначенный для сверления в сплошном материале, рассверливание, зенкерование, развертывание.

Для выполнения зубофрезерной операции выбираю зубофрезерный станок модели 53А50.

Для обработки шпоночного паза выбираю станок 7Б57.

Для достижения необходимой точности отверстия 3 применяем внутришлифовальный станок модели 3К228В.

Результаты выбора металлообрабатывающих станков представлены в таблице 7.1.

Таблица 7.1 Результаты вибора металлорежущего оборудования

| № | Модель и назначение | Техническая характеристика | |||

| 1. | Токарно – винторезный 16К30Ф3 | Макс. диаметр обрабатываемого изделия, мм: |

| ||

| над станиной | 630 |

| |||

| над суппортом | 320 |

| |||

| Макс. длина обрабатываемого изделия | 320 мм. |

| |||

| Длина расточки при обработке в патроне | 100 мм. |

| |||

| Частота вращения шпинделя | 6,3-1250 об/мин. |

| |||

| Количество частот вращения шпинделя | 24 |

| |||

| Количество частот вращения шпинделя, переключаемых по программе | 12 |

| |||

| Пределы рабочих подач суппорта, мм/мин: |

| ||||

| продольных | 1-1200 |

| |||

| поперечных | 1-600 |

| |||

| Ускоренные подачи суппорта, мм/мин: |

| ||||

| |||||

| продольные | 4800 |

| |||

| поперечные | 2400 |

| |||

| Количество инструментов | до 8 |

| |||

| Габариты станка | 4360х2200х1600 мм. |

| |||

| Масса без выносного оборудования | 6300 кг. |

| |||

| Масса с выносным оборудованием | 7400 кг. |

| |||

| 2. | Горизонтально – протяжной 7Б57 | Габаритна довжина, мм | 9400 |

| |

| Габаритна ширина, мм | 2500 |

| |||

| Габаритна висота, мм | 1910 |

| |||

| Потужність, кВт | 37 |

| |||

| Діаметр отвору в планшайбі, мм | 200 |

| |||

| Швидкість робочого ходу протяжки, м/мін | 1,0 – 6,15 |

| |||

| Швидкість зворотного ходу протяжки, що рекомендується, м/мін | 20 – 25 |

| |||

| Номінал тягової сили, кН | 400 |

| |||

| Найбільша довжина ходу санчат, мм | 2000 |

| |||

| Довжина робочої поверхні опорної плити, мм | 560 |

| |||

| Ширина робочої поверхні опорної плити, мм | 560 |

| |||

| Діаметр отвору в опорній плиті під планшайбу, мм | 250 |

| |||

| Маса верстата, кг | 13500 |

| |||

| 3 | Радиально-сверлильный 257 | Пределы вылета оси шпинделя от колонны, мм | 500-2000 |

| |

| Наибольший диаметр отверстия,мм | 75 |

| |||

| Пределы расстояния от торца шпинделя до плиты, мм | 600-1750 |

| |||

| Наибольшее осевое перемещение шпиделя | 450 |

| |||

| Число скростей вращения шпинделя | 22 |

| |||

| Мощность , кВт | 7 |

| |||

| Предел чисел оборотов шпинделя в минуту | 11,2-1400 |

| |||

| 4 | Токарно – револьверный станок 1Г340 | Наибольший диаметр обрабатываемой заготовки в патроне, мм |

| ||

| Над станиной | 400 |

| |||

| Над поперечным суппортом | 200 |

| |||

| Число позиций револьверной головки | 16 |

| |||

| Диаметр отверстия револьверной головки для закрепления инструмента, мм | 14 отверстий диаметром 30 |

| |||

| 5 | Внутришлифовальный 3К228В | Наибольший диаметр, мм: |

| ||

| устанавливаемой заготовки | 560 |

| |||

| устанавливаемой заготовки в кожухе | 400 |

| |||

| Наибольшая длина, мм: |

| ||||

| устанавливаемой заготовки | 200 |

| |||

| при наибольшем диаметре отверстия шлифования | 200 |

| |||

| Диаметр шлифуемых отверстий, мм | 50...200 |

| |||

| Наибольший ход стола, мм | 630 |

| |||

| Наибольшее наладочное поперечное перемещение, мм: |

| ||||

| шлифовальной бабки: вперед (от рабочего) | 60 |

| |||

| назад (на рабочего) | 10 |

| |||

| бабки заготовки: |

| ||||

| вперед (от рабочего) | 200 |

| |||

| назад (на рабочего) | 50 |

| |||

| Наибольший угол поворота бабки заготовки, град | 30 |

| |||

| Наибольший диаметр и высота шлифовального круга, мм | 180 х 63 |

| |||

| Скорость движения стола, м/мин: при правке шлифовального круга | 0,1...2 |

| |||

| при шлифовании | 1...7 |

| |||

| при быстром продольном подводе и отводе | 10 |

| |||

| Частота вращения шпинделя, с-1: |

| ||||

| внутришлифовального | 75 100 150 200 |

| |||

| бабки заготовки | 1,66...10 |

| |||

| торцешлифовального приспособления | 66,66 |

| |||

| Мощность электродвигателя привода шлифовального круга, кВт | 5,5 |

| |||

| Масса (с приставным оборудованием), кг | 6900 |

| |||

| Наибольший диаметр, мм: |

| ||||

| устанавливаемой заготовки | 560 |

| |||

| устанавливаемой заготовки в кожухе | 400 |

| |||

| Наибольшая длина, мм: |

| ||||

| устанавливаемой заготовки | 200 |

| |||

| 6. | Зубофрезерный станок 53А50 | при наибольшем диаметре отверстия шлифования | 200 | ||

| Диаметр шлифуемых отверстий, мм | 50...200 | ||||

| Наибольший диаметр нарезаемых колес, мм | 500 | ||||

| Наибольший модуль зубьев нарезаемых колес, мм | 8 | ||||

| Наибольший угол наклона зубьев нарезаемых колес, град. | ±60 | ||||

| Наибольший вертикальный ход фрезы, мм | 360 | ||||

| Наибольший диаметр фрезы, установленной в суппорте, мм | 180 | ||||

| Осевое перемещение фрезы, мм | 200 | ||||

| Частота вращения шпинделя фрезы, мин -1 | 40-405 | ||||

| Подача, мм/об.: вертикальная радиальная осевая | 0,75-7,5 0,2-2,25 0,13-2,6 | ||||

| Мощность главного электродвигателя, кВт | 10 | ||||

| Масса, т | 9,7 | ||||

Похожие работы

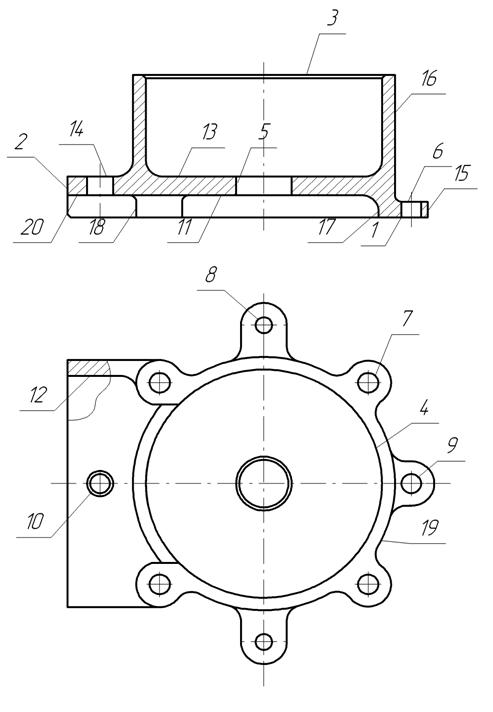

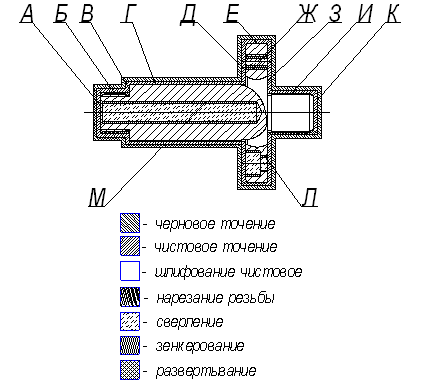

... точности. Значения всех коэффициентов соответствуют требованиям, кроме коэффициента КУ.Э. Анализ базового технологического процесса изготовления детали и предложения по его совершенствованию После внимательного изучения комплекта документов технологического процесса обработки детали 42С 5700-2120/3 "Крышка", составленного технологами базового предприятия (ЗАО "Саратовский авиационный завод") ...

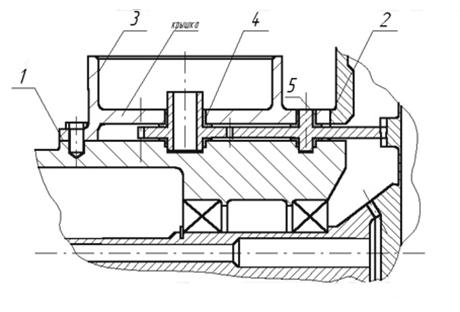

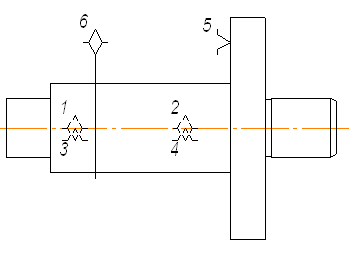

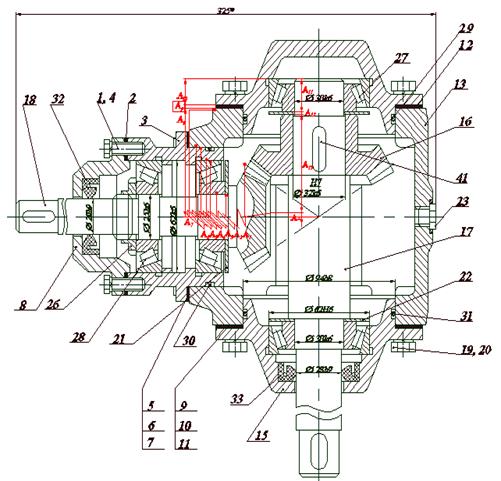

... Исходя из выше перечисленных пунктов соответствия данной сборочной единицы всем нормам технологичности, делаем вывод о том, что конструкция рассматриваемого вала первичного в сборе является технологичной. 3.3 Разработка технологического процесса сборки Таблица 2 - Технологический маршрут сборки № операции Содержание перехода 1. На вал 1 установить стакан 17 2. Напрессовываем на вал 1 ...

... детали, что и является основной целью курсовой работы. Выбор типа заготовки и метода ее получения оказывают самое непосредственное и весьма существенное влияние на характер построения технологического процесса изготовления детали, так как в зависимости от выбранного метода получения заготовки может в значительных пределах колебаться величина припуска на обработку детали и, следовательно, меняется ...

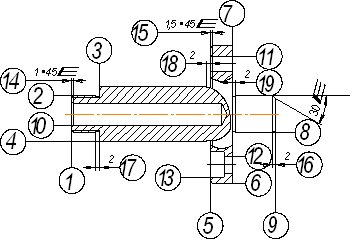

... выбора последует после того, как будут выбраны оборудование и технологическая оснастка для сборочного цеха и проведено нормирование сборочных работ. 3.Разработка технологического процесса изготовления детали 3.1 Служебное назначение детали Вал предназначен для передачи крутящего момента или в качестве опор. В процессе эксплуатации вал подвергается воздействию нагрузок, работает при ...

0 комментариев