Навигация

Нормирование технологического процесса

10. Нормирование технологического процесса

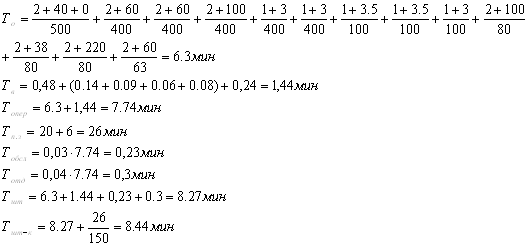

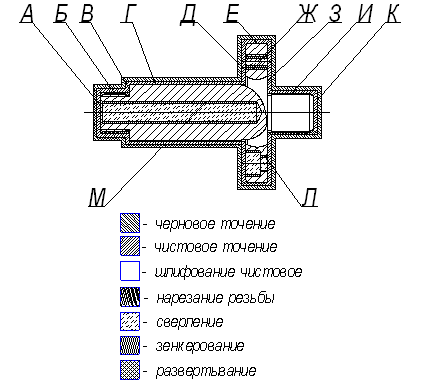

Для нормирования технологического процесса выбираю операцию с наибольшим количеством переходов – токарно-револьверную операцию .

Основное время обработки определяем по формуле [4]:

![]() (9.1)

(9.1)

где l![]() - длина врезания инструмента на рабочей подаче, мм;

- длина врезания инструмента на рабочей подаче, мм;

l![]() -длина рабочего хода, мм;

-длина рабочего хода, мм;

l![]() -длина перебега, мм;

-длина перебега, мм;

i-число проходов инструмента;

S![]() -минутная подача инструмента, мм/мин

-минутная подача инструмента, мм/мин

Формула для расчета вспомогательного времени:

![]() , мин; (9.2)

, мин; (9.2)

где Т![]() - время на установку и снятие заготовки, мин,

- время на установку и снятие заготовки, мин,

Т![]() -время, связанное с переходом,

-время, связанное с переходом,

Т![]() -время на измерение, мин.

-время на измерение, мин.

Оперативное время находим как сумму основного и вспомогательного:

![]() , мин; (9.3)

, мин; (9.3)

Формула для определения подготовительно-заключительного времени:

![]() , мин; (9.4)

, мин; (9.4)

где Т![]() - время на наладку станка, инструмента, приспособлений, мин;

- время на наладку станка, инструмента, приспособлений, мин;

Т![]() -время на получение инструмента до начала обработки и сдачу после окончания, мин;

-время на получение инструмента до начала обработки и сдачу после окончания, мин;

Штучное время находим по формуле:

![]() , мин (9.5)

, мин (9.5)

где Т![]() = 0,03 Т

= 0,03 Т![]() - время на обслуживание оборудования, мин;

- время на обслуживание оборудования, мин;

Т![]() =0.04 Т

=0.04 Т![]() - время нормированного отдыха, мин;

- время нормированного отдыха, мин;

Штучно-калькуляционное время находим по формуле:

![]() , мин; (9.6)

, мин; (9.6)

где N - размер партии, шт;

Используя формулы (9.1)-(9.6), для определения Т![]() , Т

, Т![]() , Т

, Т![]() , Т

, Т![]() , Т

, Т![]() , находим Т

, находим Т![]() для каждой операции.

для каждой операции.

11. Экономическое сравнение технологического процесса

Выбор наилучшего варианта технологического процесса из всех возможных, может быть осуществлен разными способами. Если из всех возможных вариантов имеется такой, на внедрение которого требуется наименьшие капитальные вложения и который обеспечивает самую низкую себестоимость единицы продукции, этот вариант является наилучшим. Однако на практике чаще варианты с большими удельными капитальными вложениями обеспечивают при внедрении меньшую себестоимость единицы продукции. В этих случаях технологический вариант определяется с помощью нормативного коэффициента эффективности или приведенных затрат.

При определении рациональности замены действующего варианта техники, технологии, способа организации производства новым рассчитывают коэффициент сравнительной эффективности.

![]()

Здесь С – себестоимость продукции, а К – капитальные вложения, Ен - нормативный коэффициент эффективности, Ен = 0,15; N – количество деталей производимых в год.

Сравним такие варианты технологического процесса (операция 020):

1. Обработка детали на токарно-револьверном станке.

2. Обработка детали на станке с ЧПУ.

Себестоимость продукции определяется путем сложения всех затрат, а именно:

![]() ,

,

где ![]() - стоимость основных и вспомогатльных материалов, для обоих видов обработки величина

- стоимость основных и вспомогатльных материалов, для обоих видов обработки величина ![]() одинакова и постоянна;

одинакова и постоянна;

Зо – затраты, связанные с заработной платой основного рабочего;

Зв.р. – затраты, связанные с заработной платой вспомогательного рабочего (наладчика) с учетом всех видов доплат и начислений;

Ао – амортизационные отчисления от стоимости оборудования;

Ат.о. – амортизационные отчисления от стоимости технологического оснащения, приходящегогся на одну деталь;

Ро – затраты, связанные с ремонтом и обслуживанием оборудования;

И – затраты, связанные с инструментом;

Ло – расходы на технологическую электроэнергию;

Пл – затраты, связанные с амортизацией производственных площадей;

Ппр – расходы на ремонт и обслуживание управлящих устройств и программ.

Затраты, связанные с заработной платой основных рабочих определяются по формуле:

![]()

где Нчс – норматив часовой заработной платы станочника соответ-ствующего разряда;

Км – коэффициент станочного обслуживания.

При обработке на универсальном оборудовании:

Нои=12,5 грн. /час. – для станочника 3-го разряда;

![]() =1, так как многостаночное обслуживание недопустимо при данном производстве.

=1, так как многостаночное обслуживание недопустимо при данном производстве.

На основании этого получаем:

- заработная плата основного рабочего для токарно-револьверной операции для серийного типа производства:

![]() грн.

грн.

- заработная плата основного рабочего для токарно-револьверной с ЧПУ для среднесерийного типа производства (при использовании оператора 3-го разряда Нои= 8,4 грн/час и Кт=0,7):

![]() грн.

грн.

Затраты, связанные с заработной платой вспомогательных рабочих определяются по формуле:

![]() ,

,

где Нчс – норматив заработной платы наладчика соответствуещего разряда;

m – число смен работы станка;

Кон – число станков, обслуживаемых наладчиком за смену: Кон=7;

Fд – действительный годовой фонд времени работы оборудования.

![]() грн;

грн;

Затраты, связанные с амортизационными отчислениями на оборудование:

![]() ,

,

где Ф – стоимость оборудования;

На – норма амортизационных отчислений.

![]() грн;

грн;

![]() грн;

грн;

Затраты, связанные с амортизационными отчислениями на технологическое оснащение:

![]()

где Фто – стоимость технологического оснащения;

Nг – годовая программа выпуска изделий.

![]() грн;

грн;

![]() грн;

грн;

Затраты, связанные с ремонтом и обслуживанием оборудования

![]() ,

,

где Нм, Нэ – нормативы годовых затрат на ремонт электрической и механической частей оборудования;

Км, Кэ – коэффициенты сложности ремонта электрической и механической частей оборудования;

Кт – коэффициент запаса точности оборудования (Кт =1).

![]() грн;

грн;

![]() грн.

грн.

Затраты, связанные с инструментом:

![]() ,

,

де Фи – стоимость инструмента;

Тсл.и. – срок службы инструмента.

![]() грн;

грн;

![]() грн.

грн.

Расходы на технологическую электроэнергию:

![]() ,

,

где Nэ – мощность электродвигателя;

![]() – тариф электроэнергии.

– тариф электроэнергии.

![]() грн;

грн;

![]() грн.

грн.

Затраты, связанные с амортизацией производственных площадей:

![]() ,

,

где Нп – годовые издержки;

Пс – площадь в плане;

Кс.у – коэффициент учитывающий площадь системы управления.

![]() грн;

грн;

![]() грн.

грн.

Расчет экономической части ведем методом полной себестоимости с учетом капитальных вложений. Согласно этому, полная себестоимость по расходам на одну деталь:

![]() грн;

грн;

![]() грн;

грн;

В капитальные вложения включаются расходы на производственное оборудование, инструменты и приспособления.

![]() грн;

грн;

где ![]() - коэффициент, учитывающий дополнительные затраты на установку оборудования;

- коэффициент, учитывающий дополнительные затраты на установку оборудования;

Ц – цена оборудования.

![]() грн;

грн;

![]() грн.

грн.

Коэффициент сравнительной эффективности:

![]()

Применение обработки на станке с ЧПУ является более приемлимо.

Заключение

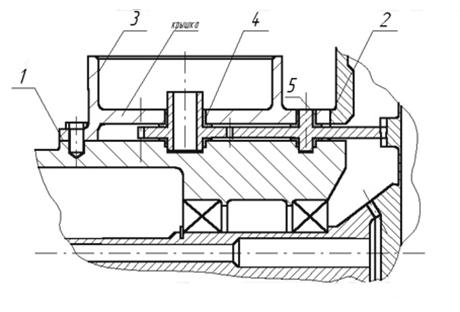

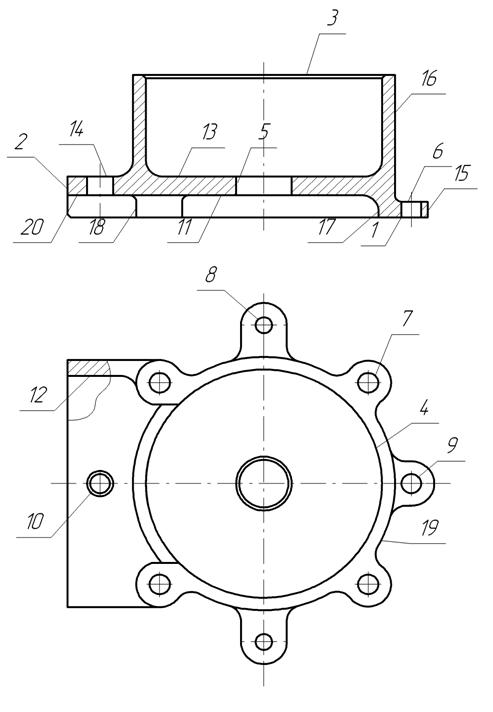

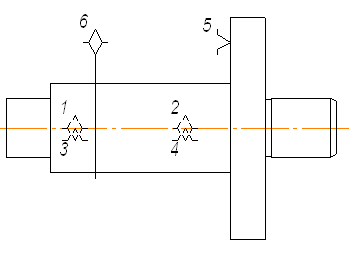

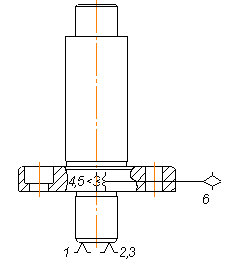

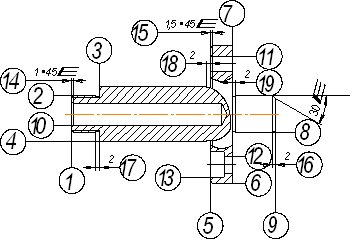

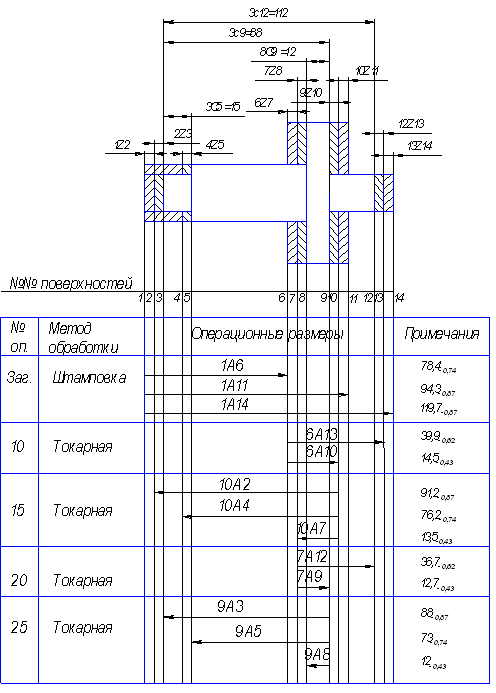

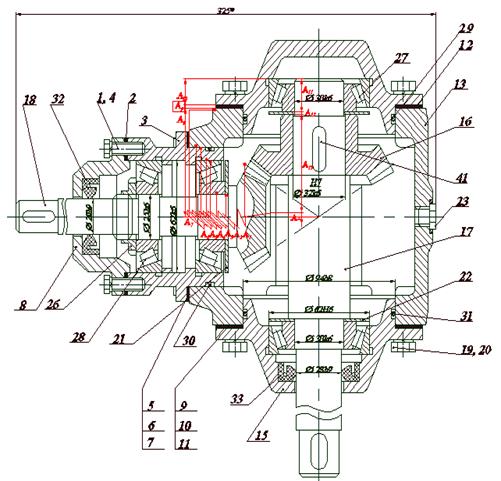

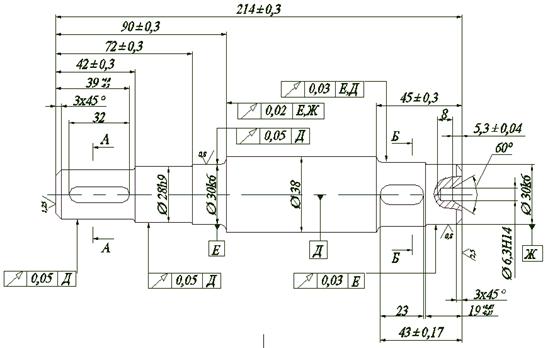

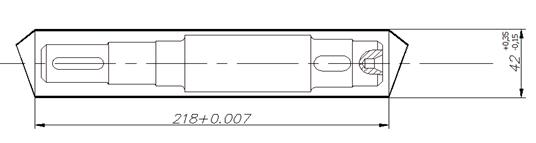

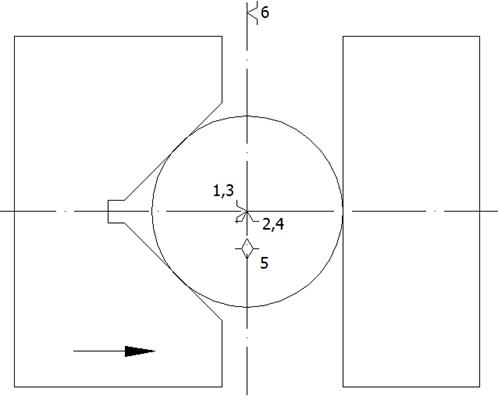

В курсовом проекте был составлен технологический процесс для обработки детали типа зубчатое колесо с детальной разработкой документации технологии её изготовления с помощью современных САПР "ВЕРТИКАЛЬ" и "КОМПАС 3D". В курсовом проекте проведен анализ базового техпроцесса, определен тип производства, выбран тип заготовки, разработан маршрутно-операционный и операционный техпроцессы. Рассчитаны режимы резания для обработки нескольких поверхностей. Разработаны карты наладок, произведено нормирование технологического процесса и экономическое сравнение вариантов технологического процесса.

В данном курсовом проекте для детали зубчатое колесо были произведены: анализ технологичности, определение типа производства, определение вида заготовки, выбор и анализ выбранного оборудования для осуществления процесса механической обработки изделия. Также были рассчитаны минимальные величины припусков на механическую обработку, произведен размерный анализ устанвочного размера при сверлении, расчет режимов резания, нормирование технологического процесса, экономическое сравнение вариантов технологического процесса. Были сформированы маршрутные карты, операционные карты, карты эскизов и карты наладки на изготовление детали типа зубчатое колесо.

Список литературы

1. Горбацевич А. Ф., Шкред В. А. Курсовое проектирование по технологии машиностроения: [Учеб. пособие для машиностроительных спец. вузов]. – 4-е изд., перераб. и доп. – Мн.: Выш. школа, 1983. – 256 с., ил.

2. Справочник технолога-машиностроителя. В2-х т. Т.2 / Под ред. А.Г. Косиловой, Р.К. Мещерякова. 4-е изд., перераб. и доп. – М: Машиностроение, 1985. – 496с.

3. Справочник технолога-машиностроителя. В2-х т. Т.1 / Под ред. А.Г. Косиловой, Р.К. Мещерякова. 4-е изд., перераб. и доп. – М: Машиностроение, 1985. – 457с.

4. Справочник инструментальщика /И.А. Ординарцев, Г.В. Филиппов, А.Н. Шевченко и др.: Под общ. ред. И.А. Ординарцева. – Л.: Машиностроение, Ленингр. отд-ние, 1987. – 846с.

5. Общемашиностроительные нормативы вспомогательного, на обслуживание рабочего места и подготовительно-заключительного для технического нормирования станочных работ. Серийное производство. М.: Машиностроение, 1974, 422с.

6. Технология машиностроения / Под общ. ред. С.А. Картавова. - Киев: Техника, 1965. –527с.

7. Общемашиностроительные нормативы времени вспомогательного, на обслуживание рабочего места и подготовительно-заключительного для технического нормирования станочных работ. Серийное производство, Издание 2, Москва, Машиностроение, 1974 г.

Похожие работы

... точности. Значения всех коэффициентов соответствуют требованиям, кроме коэффициента КУ.Э. Анализ базового технологического процесса изготовления детали и предложения по его совершенствованию После внимательного изучения комплекта документов технологического процесса обработки детали 42С 5700-2120/3 "Крышка", составленного технологами базового предприятия (ЗАО "Саратовский авиационный завод") ...

... Исходя из выше перечисленных пунктов соответствия данной сборочной единицы всем нормам технологичности, делаем вывод о том, что конструкция рассматриваемого вала первичного в сборе является технологичной. 3.3 Разработка технологического процесса сборки Таблица 2 - Технологический маршрут сборки № операции Содержание перехода 1. На вал 1 установить стакан 17 2. Напрессовываем на вал 1 ...

... детали, что и является основной целью курсовой работы. Выбор типа заготовки и метода ее получения оказывают самое непосредственное и весьма существенное влияние на характер построения технологического процесса изготовления детали, так как в зависимости от выбранного метода получения заготовки может в значительных пределах колебаться величина припуска на обработку детали и, следовательно, меняется ...

... выбора последует после того, как будут выбраны оборудование и технологическая оснастка для сборочного цеха и проведено нормирование сборочных работ. 3.Разработка технологического процесса изготовления детали 3.1 Служебное назначение детали Вал предназначен для передачи крутящего момента или в качестве опор. В процессе эксплуатации вал подвергается воздействию нагрузок, работает при ...

0 комментариев