Навигация

Выбор маршрута обработки детали

4. Выбор маршрута обработки детали

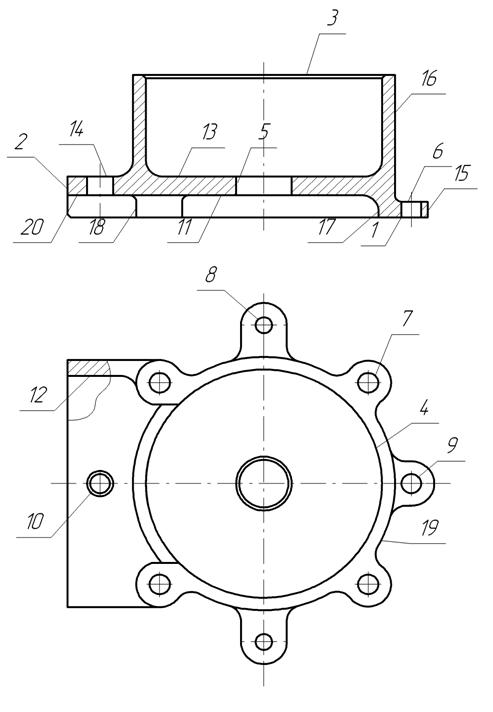

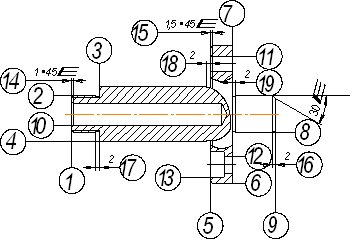

Учитывая точность и качество поверхностей детали разработаем маршрут их обработки.

Таблица 4.1 Маршрутная карта обработки зубчатого колеса

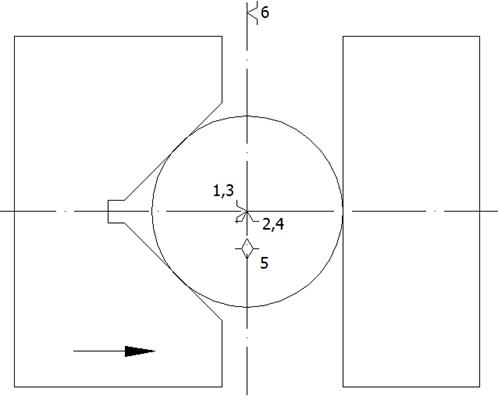

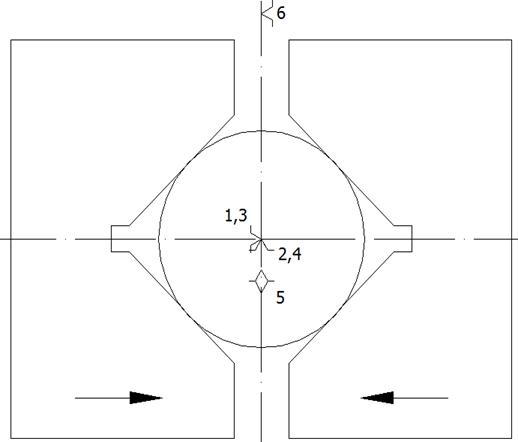

| № поверхности | Конструктивный размер элементарной поверхности | Качество поверхностного слоя | Технологические переходы | Достигаемый уровень качества | ||

| Квалитет | поверхностиШероховатость Rа,мкм | Квалитет | Шероховатость Rа,мкм | |||

| 1,2 | 105h11 | 11 | 3,2 | Чистовое точение | 11 | 3,2 |

| Черновое точение | 12 | 6,3 | ||||

| 3 | Æ71Н7 | 7 | 1,6 | Чистовое шлифование | 7 | 1.6 |

| Черновое шлифование | 8 | 3.2 | ||||

| Чистовое точение | 10 | 6,3 | ||||

| Черновое точение | 12 | 12,5 | ||||

| 4 | 20Js9 | 9 | 3,2 | Протягивание | 9 | 3,2 |

| 5 | 390h11 | 11 | 3.5 | Черновое точение | 12 | 6,3 |

| Чистовое точение | 11 | 3.2 | ||||

| 6 | Æ56H14 | 14 | 12.5 | Рассверливание | 14 | 12.5 |

| Сверление | 14 | 12,5 | ||||

| 7,8 | 100h12 | 12 | 6,3 | Черновое точение | 12 | 6,3 |

| 9 | 100 | 9 | 3,2 | Однократное фрезерование | 9 | 3,2 |

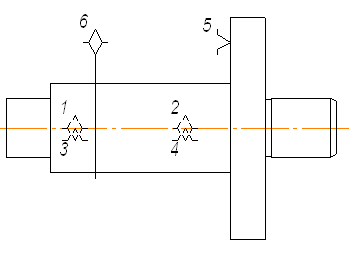

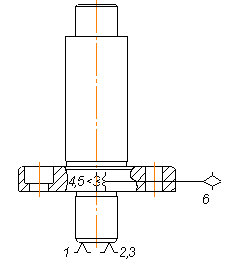

Используя результаты разработки МОП, приведем перечень операций технологического процесса в их технологической последовательности. Представим его виде таблицы:

Таблица 4.2 Операционная карта обработки зубчатого колеса

| № Опе-рации | Технологическая операция | Элементарная поверхность |

| 005 | Токарно-винторезная | Точить поверхности 7, 11, 14, 10, 1 по программе Расточить сквозное отверстие 3 по программе Точить фаски 3,5х45°,3х45° по программе |

| 010 | Токарно-револьверная | Подрезать торец Æ390h11/Æ340Н14 Подрезать торец Æ120h14/Æ71Н7 предварительно Точить поверхность Æ390h11 начерно. Точить поверхность Æ390h11 начисто. Точить фаски 3х45°, 3,5х45°. |

| 015 | Радиально-сверлильная | Сверлить 6 отверстий Æ20H14 |

| 020 | Радиально-сверлильная | Рассверлить 6 отверстий Æ56H14 |

| 025 | Гориз.-протяжная | Протянуть шпоночный паз B=20Js9 |

| 030 | Зубофрезерная | Фрезеровать 76 зубьев |

| 035 | Внутришлифовальная | Шлифовать поверхность Æ71Н7 предварительно. Шлифовать поверхность Æ71Н7 окончательно. |

5. Расчет припусков на обработку детали

Припуск – слой материала, который удаляется из поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности детали. Промежуточные допущения имеют очень важное значение в процессе разработки технологических операций механической обработки деталей. Правильное назначение допущений на обработку заготовки обеспечивает экономию материальных и трудовых ресурсов, качество продукции, которая выпускается, снижает себестоимость изделий.

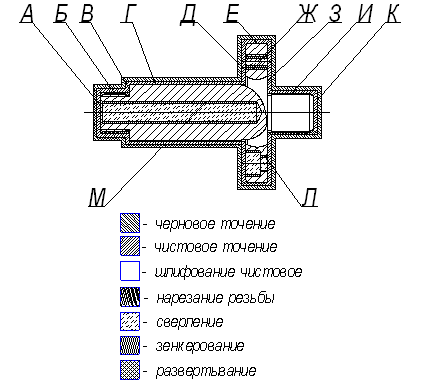

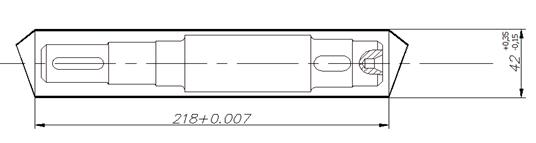

Определение элементов припуска и заполнение расчетной таблицы для диаметрального размера O71Н7.

Этапы обработки поверхности

1. Получение заготовки ковкой в подкладных штампах

2. Черновое растачивание H12

3. Чистовое растачивание H10

4. Черновое шлифование H8

5. Чистовое шлифование H7

Таблица 5.1 Величины неровностей для различных видов обработки

|

| h, мкм | |

| Заготовка |

| - |

| Чорновое растачивание | 125 | 120 |

| Чистове растачивание | 40 | 40 |

| Чорнове шлифование | 15 | 15 |

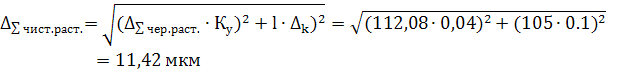

Для заготовки суммарная погрешность расчитывается по формуле:

![]() , (5.1)

, (5.1)

де ![]() - погрешность коробления;

- погрешность коробления;

![]() - погрешность зсуву штампів.

- погрешность зсуву штампів.

Согласно [1, табл.17, стр.186]: ![]() мкм [1, табл.18,стр.187]

мкм [1, табл.18,стр.187] ![]() мкм.

мкм.

![]() мкм|.

мкм|.

Для подальших переходов сумарная похибка определяется по формуле:

![]() , (5.2)

, (5.2)

де ![]() - коефициент уточнения.

- коефициент уточнения.

Для чернового точения: ![]() .

.

Для чистового точения: ![]() .

.

Для чернового шлифования: ![]() .

.

Для чистового шлифования: ![]()

![]() мкм;

мкм;

![]() мкм.

мкм.

Погрешность установки расчитывается по формуле:

![]() , (5.3)

, (5.3)

де ![]() - погрешность базирования;

- погрешность базирования;

![]() - погрешность закрепления.

- погрешность закрепления.

При установці в трикулачковому самоцентрующому патроні ![]() .

.

Величину припуска для всіх переходів розраховуємо по формулі:

![]() ; (5.4)

; (5.4)

![]()

![]()

![]()

![]()

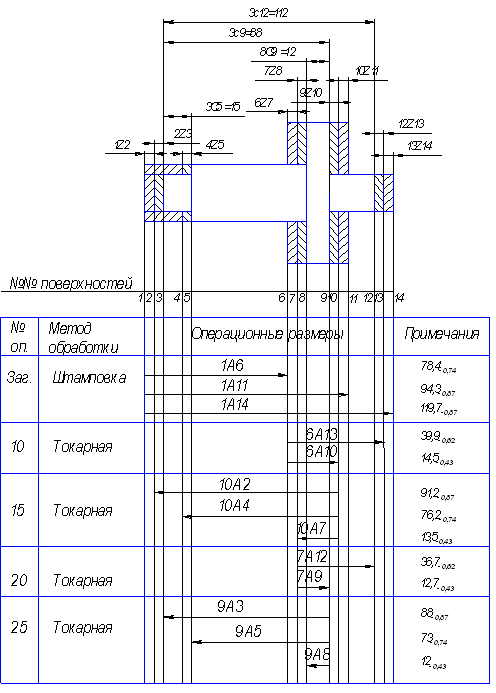

Данные расчетов заносим в таблицу

Таблица 5.2 Данные расчета припусков

| Этап | Квалитет | Елементи припуска,мкм | Допуск ,мм | Операцион. розмiр,мм | Размеры припуска,мм | ||||||

| Rz | h | ∆E | E | расчетный | Округл. | max | min | ||||

| Заг-ка | - | 1250 | 1868 | 0 | 4,0 | 71 | 71 | - | - | ||

| Чер.раст | H12 | 125 | 120 | 113 | 100 | 0,30 | 70,874 | 70,87 | 10,54 | 5,5 | |

| Чист.рас. | H10 | 40 | 40 | 11 | 100 | 0,12 | 70,61 | 70,6 | 1,21 | 0,81 | |

| Чер.Шл. | H8 | 15 | 15 | 1 | 10 | 0,046 | 69,52 | 69,5 | 0,31 | 0,15 | |

| Чис.Шл. | H7 | - | - | - | 10 | 0,030 | 59,28 | 62 | 0,156 | 0,084 | |

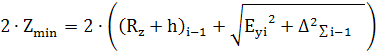

Операционные размеры определяются таким образом:

![]()

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

Розміри припуска розраховуються по наступних формулах:

![]() ; (5.5)

; (5.5)

![]() . (5.6)

. (5.6)

Тогда

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

Рисунок 5.1 – Схема расположения припусков и допусков для диаметрального размера Ø71Н7

Для остальных поверхностей заготовки результаты расчетов заносим в таблицу 5.3

Таблиця 5.3 Результати определения операционных размеров

| Поверхность детали | Технологичные переходы | Допуск Т, мкм | Минимальный припуск 2Zmin мм | Номинальный операционный размер,мм | |

| Расчетный | округленный | ||||

| Ø 390 h11 | Черновое точение | 570 | 23,43 | 390 | 390 |

| Чистовое точение | 360 | 2,07 | 392,57 | 392,5 | |

| 100 h12 | Черновое точение | 350 | 7 | 100 | 100 |

| 105 h11 | Черновое точение | 350 | 5,6 | 105 | 105 |

| Чистовое точение | 220 | 1,15 | 106.45 | 106.4 | |

Похожие работы

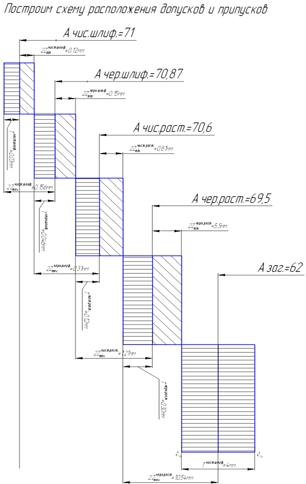

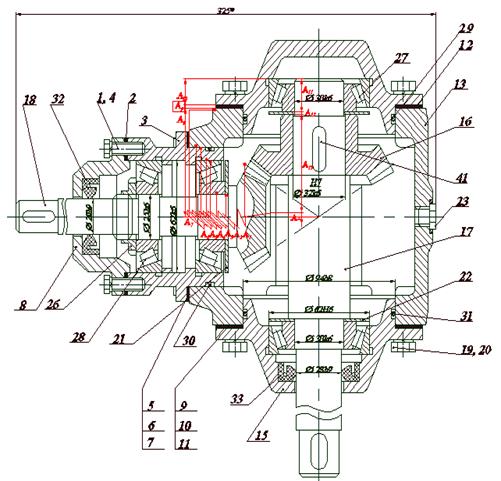

... точности. Значения всех коэффициентов соответствуют требованиям, кроме коэффициента КУ.Э. Анализ базового технологического процесса изготовления детали и предложения по его совершенствованию После внимательного изучения комплекта документов технологического процесса обработки детали 42С 5700-2120/3 "Крышка", составленного технологами базового предприятия (ЗАО "Саратовский авиационный завод") ...

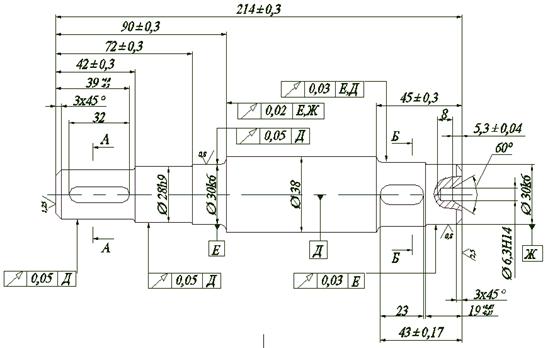

... Исходя из выше перечисленных пунктов соответствия данной сборочной единицы всем нормам технологичности, делаем вывод о том, что конструкция рассматриваемого вала первичного в сборе является технологичной. 3.3 Разработка технологического процесса сборки Таблица 2 - Технологический маршрут сборки № операции Содержание перехода 1. На вал 1 установить стакан 17 2. Напрессовываем на вал 1 ...

... детали, что и является основной целью курсовой работы. Выбор типа заготовки и метода ее получения оказывают самое непосредственное и весьма существенное влияние на характер построения технологического процесса изготовления детали, так как в зависимости от выбранного метода получения заготовки может в значительных пределах колебаться величина припуска на обработку детали и, следовательно, меняется ...

... выбора последует после того, как будут выбраны оборудование и технологическая оснастка для сборочного цеха и проведено нормирование сборочных работ. 3.Разработка технологического процесса изготовления детали 3.1 Служебное назначение детали Вал предназначен для передачи крутящего момента или в качестве опор. В процессе эксплуатации вал подвергается воздействию нагрузок, работает при ...

0 комментариев