Навигация

6.1 Расчет режимов резания

Для расчета режимов резания мы использовали «Справочник технолога – машиностроителя» 2 том, под редакцией А.Г. Косиловой и Р.К. Мещеряков, стр. 261 – 265.

Токарная операция 020: достигнутая шероховатость 6,3.1) Глубина резания t =2 мм

2) Подача S = 1мм/об

3) Скорость определяется по формуле:

u = Сu/Тm×tx×Sy×Ku(6.1), где

Т = 60мин – период стойкости;

t – глубина резания,

s – подача,

Kv – коэффициент, являющийся произведением Ku=Кmu×Кnu×Кuu

Кmu - коэффициент, учитывающий влияние материала заготовки;

Кnu - коэффициент, учитывающий влияние состояния поверхности;

Кuu - коэффициент, учитывающий влияние материала инструмента;

Сu = 340;

Х = 0,15;

У = 0,35;

m = 0,20.

Ku=Кmu×Кnu×Кuu=0,765*0,8*1= 0,612 (6.2)

Полученные значения подставляем в формулу (6.1):

u = ![]() = 103,402 м/мин

= 103,402 м/мин

n=![]() об/мин.

об/мин.

Округляя до стандартного, получим n=450 об/мин.

4) Тангенциальная составляющая силы резания

PZ,Y,X=10*Cp* tx *SY*Vn*Kp (6.3)

где Cp- постоянная для расчета сил резания при точении,

t - глубина резания, мм,

S – подача, мм/об,

v – скорость резания, м/мин.

Kp - поправочный коэффициент, представляет собой произведение ряда коэффициентов, учитывающих фактические условия резания

![]() , (6.4)

, (6.4)

где Кmp- поправочный коэффициент для стали, учитывающий влияние качества обрабатываемого материала на силовые зависимости;

Кφp -поправочный коэффициент, учитывающий влияние главного угла в плане;

Кγp- поправочный коэффициент, учитывающий влияние переднего угла;

Кλp - поправочный коэффициент, учитывающий влияние угла наклона главного лезвия;

Krp- поправочный коэффициент, учитывающий влияние радиуса при вершине.

Подставляя табличные значения данных коэффициентов в формулу 6.4 получим:

Кр=1,1.

Кmp=1, СР=300

Кφp=1, x=1

Кγp=1,1, y=0,75

Кλp=1 n=-0,15

По формуле 1 вычисляем тангенциальную составляющую силы резания:

PZ=10*300* 21 *10,75*103,402-0,15*1,1=3291 Н.

Py-радиальная составляющая силы резания

PY=10*Cp* tx *SY*Vn*Kp,

![]() =1•1•1,4•0,75=1,05.

=1•1•1,4•0,75=1,05.

Кmp=1, СР=243

Кφp=1, x=0,9

Кγp=1,4, y=0,6

Кλp=0,75 n=-0,3

PY=10*243* 20,9 *10,6*103,402-0,3*1,05=1113 Н.

PX- осевая составляющая силы резания

PX=10*Cp* tx *SY*Vn*Kp,

![]() =1•1•1,4•1,07=1,05.

=1•1•1,4•1,07=1,05.

Кmp=1, СР=339

Кφp=1, x=1

Кγp=1,4, y=0,5

Кλp=1,07 n=-0,4

PX=10*339* 21*10,5*103,402-0,4*1,05=3291 Н.

5) Расчет мощности

N=Рz×u /1020×60=5,56 кВт (6.4)

Зубофрезерная операция 060: достигнутая шероховатость 6,3.

Скорость определяется по формуле:

u = СuDq×/Bu×Тm×tx×Sy×Ku×zр (6.5), где

Сu=244;

q=0,44;

u=0,1;

m=0,37;

x=0,24;

y=0,26;

Ku=1,4;

Р=0,13;

Т=240 мин.

В=10,29.

Найденные значения подставляем в формулу (6.5):

u =![]() м/мин.

м/мин.

n= 1000×u /p×D (6.6)

n= 1000×103,4 /p×40= 850 об/мин.

Внутришлифовальная операция 080: достигнутая шероховатость 1,25.

Переход 1: шлифование отверстия.

N= СN ×uзч ×Dq×tx×Sy (6.7)

СN =0,3

uзч =35м/мин

t=0,005

S=0,25*30=7,5

ч=0,35

х=0,4

у=0,4

N= 0,3 ×350,35 ×0,0050,4×7,50,4×300,3=0,777 кВт

Переход 2: шлифование торца

N= СN ×uзч ×tx×bz(6.7)

N= ![]() кВт.

кВт.

CN=0,59,

b=50,

v3=10 м/мин,

r=0,7

x=0,5

t=0,005 мм,

z=1.

Похожие работы

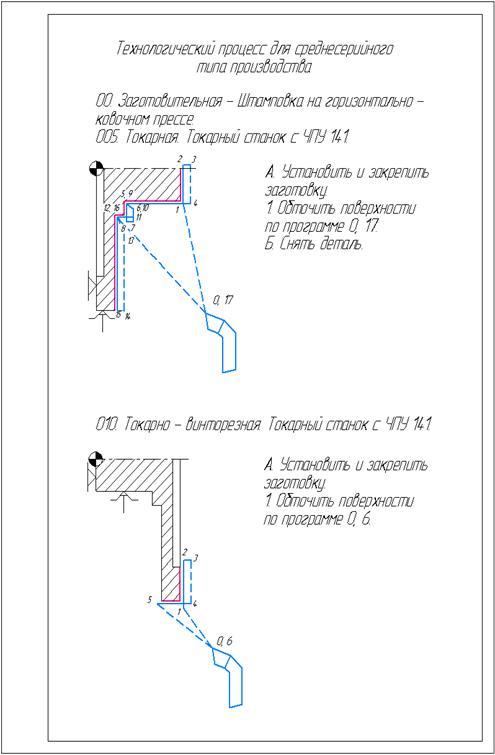

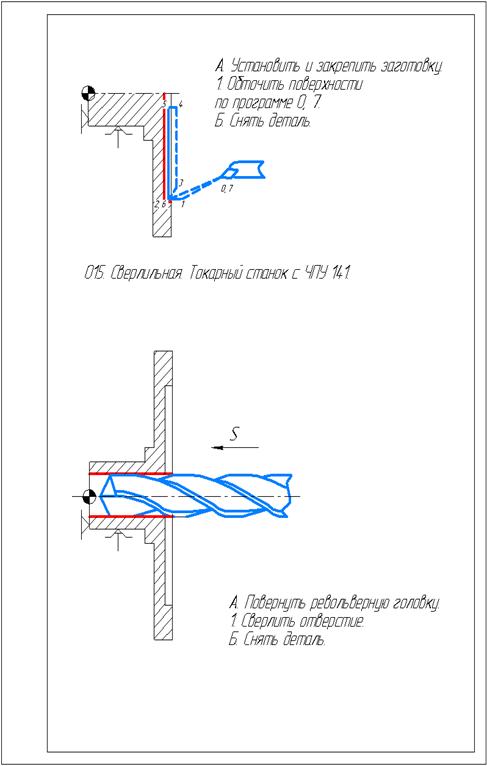

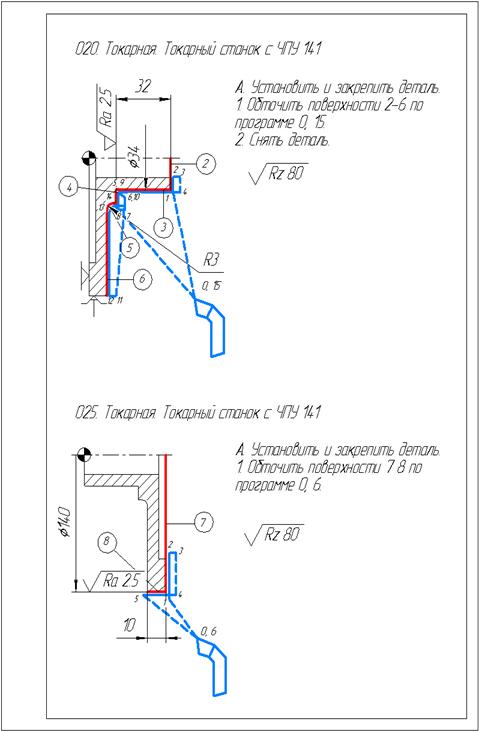

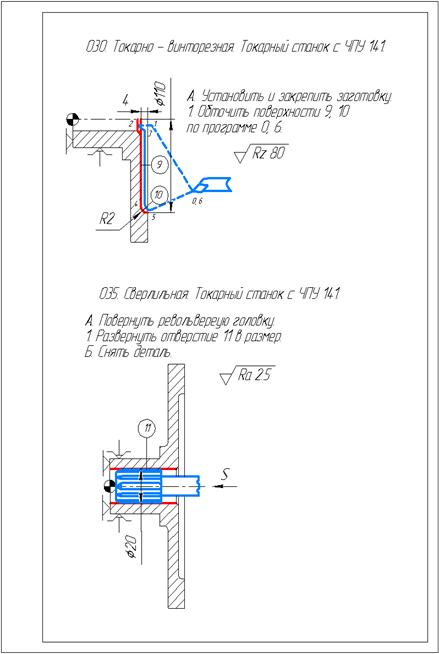

Нижний Тагил 2008 Содержание Анализ точности и шероховатости Анализ технологических требований Технологический процесс единичного типа производства Технологический процесс среднесерийного типа производства Технологический процесс массового типа производства Чертеж детали Наладка на операциях Анализ точности и шероховатости Поверхность Шероховатость Ra, мкм Квалитет ...

... изгибу, изнашиванию и заеданию. Каждый из указанных критериев работоспособности зависит от воздействия на поверхностный слой зубьев комплекса технологических и металлургических факторов. В современном производстве зубчатых колес преимущественно применяется технологический процесс с цементацией рабочих поверхностей колес. В этом случае технологический процесс изготовления включает в себя ...

... мин 7.5 Определение технических норм времени Расчет технических норм времени произведем только на ответственные операции. В результате проведенных исследований для синхронизации техпроцесса изготовления шестерни ведомой заднего моста было предложено применить сверло высокой стойкости и объединить операции притирки и контрольно-обкатную, что позволяет высвободить оборудование. На остальные ...

... поверхностях зуба, мкм; Rz80 – шероховатость на боковых поверхностях шпоночного паза в центральном отверстии, мкм; Rz40 – шероховатость на дне шпоночного паза, мкм. 2.4 Разработка технологического процесса изготовления конического зубчатого колеса 2.4.1 Выбор заготовки и способа ее получения Для изготовления данной детали используется сталь 18 ХГТ Характеристика стали 18ХГТ Марка ...

0 комментариев