Навигация

Классификация поверхностей детали

1.2 Классификация поверхностей детали

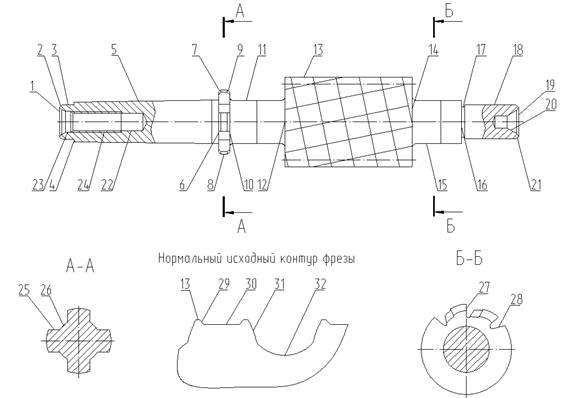

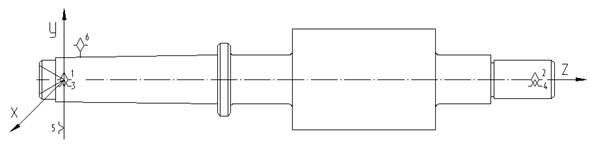

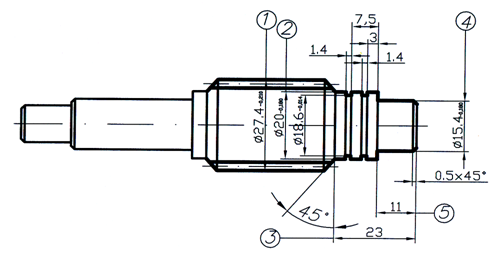

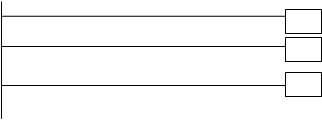

С целью выявления поверхностей, влияющих на выполнение деталью своего служебного назначения, проведём классификацию поверхностей детали (рисунок 1.1), результаты сведем в таблицу 1.1.

Рисунок 1.1- Систематизация поверхностей

Таблица 1.1- Классификация поверхностей детали

| Наименование типа поверхностей | Номера поверхностей |

| Исполнительная | 13,29,30,31,32,27 |

| Основная конструкторская база | 5,18 |

| Вспомогательная конструкторская база | 24,25,16 |

| Свободная | Остальные |

2 Выбор и проектирование заготовки

Так как рабочая часть фрезы червячной выполнена из быстрорежущей стали Р6М5, а хвостовик из стали 40Х, заготовкой для инструмента может служить прокат с последующей подрезкой торцев и сваркой трением.

Найдем максимальный диаметр заготовки из проката

На наибольший диаметр фрезы червячной примем припуски

При черновом точении припуск на обработку составляет 2,8 мм,

чистовом 0,8 мм, шлифовании 0,3 мм

Расчетный размер заготовки:

Хвостовика левого, пов. 8:

D = 35+2,8+0,8 = 38,6 мм

Хвостовика правого, пов. 15:

D = 24+2,8+0,8 = 27,6 мм

Режущей части

D = 50+2,8+0,8+0,3 = 53,9 мм

По расчетным данным заготовки выбираем необходимый размер горячекатаного проката обычной точности по ГОСТ 2590—71*

Хвостовика левого, пов. 8:

Круг

Хвостовика правого, пов. 15:

Круг

Режущей части

Круг

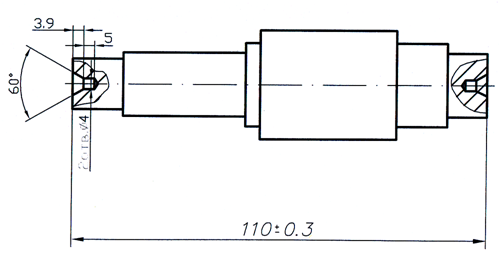

Припуски на подрезание торцовых поверхностей с учетом припуска на подрезку и угар определяют по [3, табл.3.13]

Припуск на подрезку торцев 1,5 мм на каждый.

Общая длина мерных заготовок после абразивно-отрезной операции:

Хвостовика левого, пов. 8:

Lзх = 107+1,5·2 = 110 мм

Принимаем длину заготовки 110 мм.

Хвостовика правого, пов. 15:

Lзх = 43+1,5·2 = 46 мм

Принимаем длину заготовки 46 мм.

Режущей части

Lзр = 90+1,5·2 = 93 мм

Принимаем длину заготовки 93 мм.

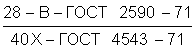

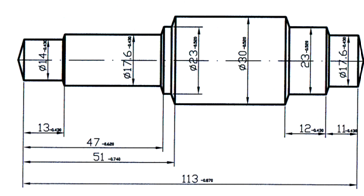

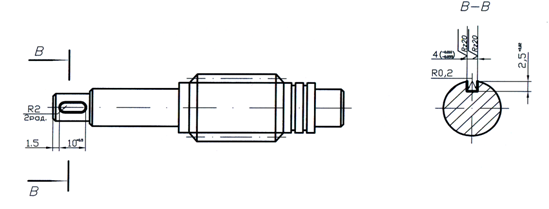

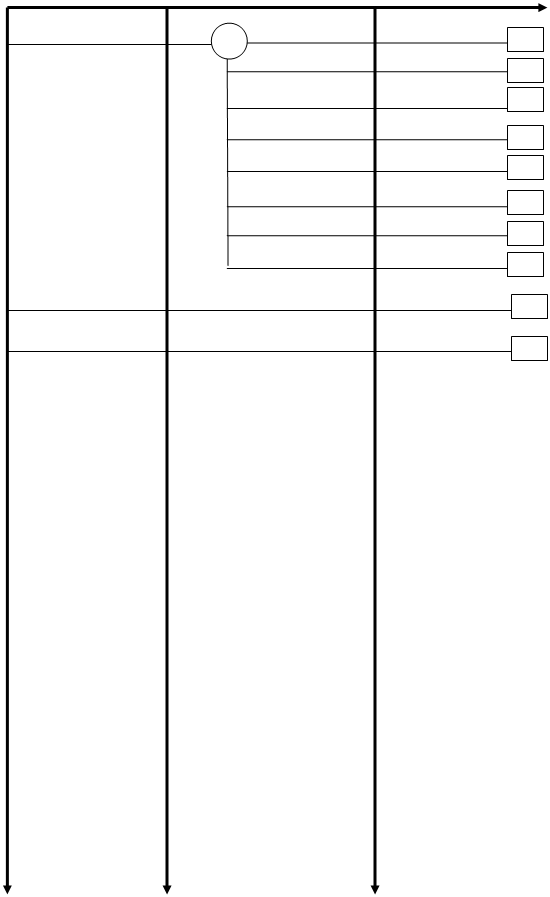

Объем заготовки определяем после сварки и токарной обработки- при подрезке торцев и обтачивания режущей части на длине 4 мм до диаметра хвостовиков (см. рисунок 2.1):

Рисунок 2.1- Эскиз заготовки

Объем заготовки

Vп =![]() (2.1)

(2.1)

где Vi- объем i-го элемента заготовки

Цилиндрические элементы заготовки

V = × d2 × l / 4 (2.2)

где d- диаметр, мм

l-длина, мм

Тогда объем заготовки V, мм3

V = 3,14/4×((392×(108,5+4) + 542×(90-4×2) + 282×(44,5+4)) = 351875 мм3

Масса заготовки mз, кг

mз = V× , (2.3)

где V - объем, мм3;

- плотность стали, кг/мм3.

mз = 351875 ×7,85×10-6 = 2,76 кг

Коэффициент использования материала на заготовкуКИМ = mд / mз = 1,3/2,76 = 0,47 (2.4)

3 Разработка технологического маршрута

3.1 Назначение и обоснование технологических баз, схем базирования и установки заготовки

Технологичность базирования и закрепления детали характеризуется наличием опорных поверхностей (баз), совпадением технологической и измерительной баз, точностью и шероховатостью базовых поверхностей.

Анализируя конструкцию детали с точки зрения этих критериев, выясняем, что в качестве черновых баз на центровочно-подрезной операции возможно использовать наружные поверхности проката, пов. 8,15 и торец 14.

В качестве баз при дальнейшей токарной, шлифовальной, фрезерной обработке необходимо использовать центровые отверстия 20 и торцы 1,19

В качестве баз при сверлильной и центрошлифовальной обработке необходимо использовать пов. 4,18 с торцем 16

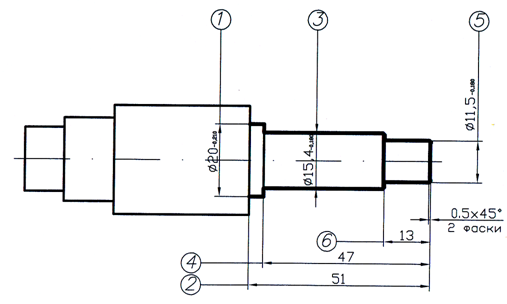

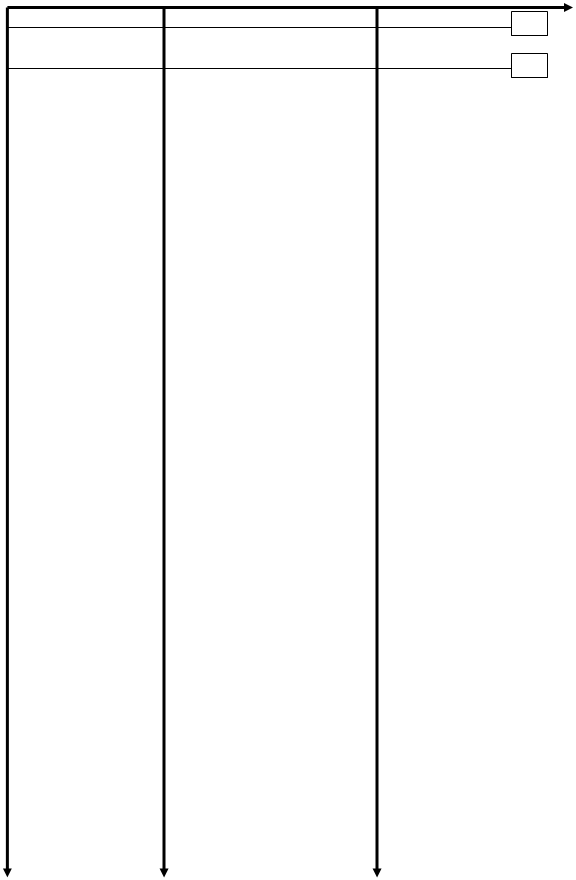

Теоретические схемы базирования.

Рисунок 5.1- Теоретические схемы базирования

Таблица 5.1- Лишаемые степени свободы

| № точки | 1 | 2 | 3 | 4 | 5 | 6 |

| Лишаемая степень свободы | x | jy | y | jz | z | jx |

Точки 1, 2, 3, 4 являются двойной направляющей базой.

Точка 5- опорная точка

Для материализации теоретической схемы базирования используем:

- центра жесткие и вращающиеся на токарных, шлифовальных и фрезерных операциях

- призмы самоцентрирующие на сверлильной, центровочно-подрезной и центрошлифовальной операциях

Похожие работы

... Заготовка h14 30 Черновое точение h14 1,5 Т40 1,4 28,6 Чистовое точение h12 1,2 Т40 1,2 27,4 шлифование 0,40 Т40 0,40 27 5. Разработка технологического процесса изготовления заданной детали 005 Заготовительная Рассчитать припуски 010 Фрезерно-центровальная 1 Фрезеровать торцы 2 Засверлить ...

... припуски на обработку и допуски размеров. Радиусы закруглений наружный R = 3..5 мм. Штамповочные уклоны наружных поверхностей - 7°. 4 Выбор технологического маршрута и составление плана операций технологического процесса изготовления детали Технологический процесс изготовления детали показан в таблице 4.1. Таблица 4.1 – Маршрутное описание ТП Операция Оборудование Режущий инструмент ...

... нам необходимо придерживаться принципа сохранения баз для получения детали большей точности и исключение погрешностей переустановки. 2.6. Разработка технологического маршрута обработки детали В условиях производства разработка технологических процессов изготовления деталей производится с учетом технического и экономического принципов. В соответствии с техническим принципом проектируемый ...

... зубчатого венца, задиры по торцу Замена червячного зубчатого венца (напресовка новой втулки с последующим фрезерованием зубьев) Все остальные детали являются годными к дальнейшей эксплуатации. 5. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РЕМОНТА ДЕТАЛИ 5.1 Сведения о ремонтируемой детали, выбор способа ремонта и его обоснование В процессе дефектации были выбракованы некоторые детали. Одна ...

0 комментариев