Навигация

Расчет припусков аналитическим методом

4.1.1 Расчет припусков аналитическим методом

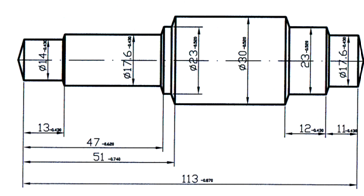

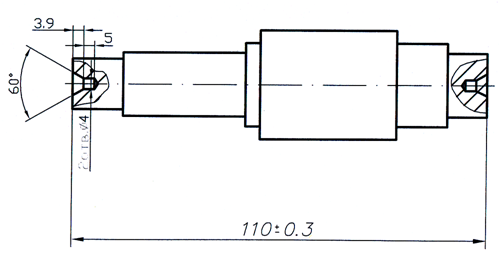

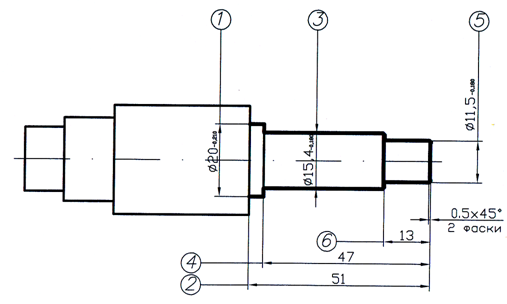

Рассчитаем припуски на одну поверхность аналитически, на остальные поверхности- по таблицам.

Исходные данные

Заготовка выполнена из проката нормальной точности

Рассчитаем припуски на Æ50-0,046

Последовательность обработки данной поверхности, оборудование, установка приведены в таблице 6.1.

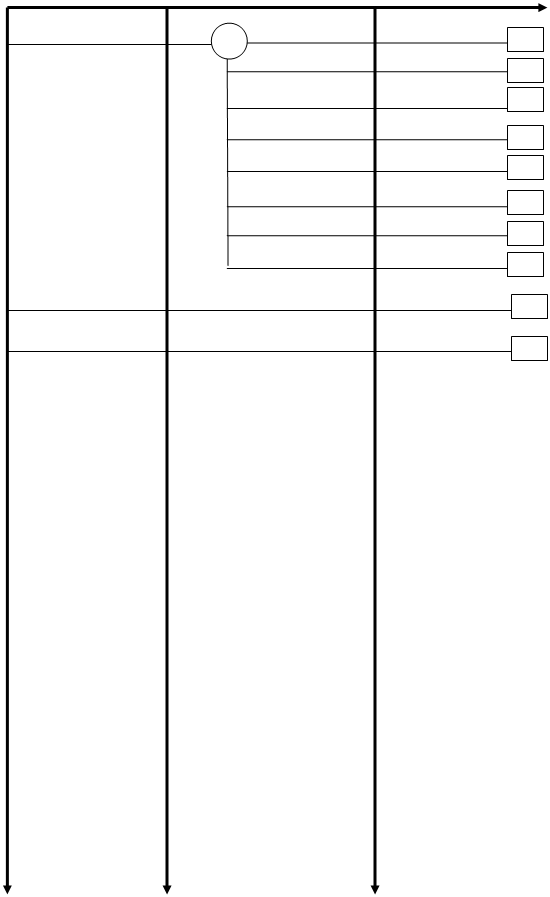

Таблица 6.1

| № | Методы обработки поверхности | Код операции | оборудование | Установка заготовки |

| 1 | Точение черновое | 070 | 16К20Ф3 | В центрах |

| 2 | Точение чистовое | 080 | 16К20Ф3 | В центрах |

| 3 | Шлифование | 145 | 3М151 | В центрах |

Данные исходных значений допусков, элементов припуска и расчетов припуска приведены в таблице 6.2.

Таблица 6.2

| № пер | Технологический переход | Элементы припуска, мкм | 2Z min мкм | Опе-рац до-пуск Td/JT | di min мм | Предельн. размеры мм | Предельн. припуски мм | ||||||

| Rzi-1 | h i-1 | r i-1 | eуст i-1 | ||||||||||

| di min | di max | 2Z max | 2Z min | ||||||||||

| 1 | Прокат | 150 | 250 | 517 | - | - | 1400 16 | 52,396 | 52,396 | 53,796 | - | - | |

| 2 | Точить начерно | 40 | 50 | 31 | 350 | 2048 | 460 13 | 50,348 | 50,348 | 50,808 | 3,448 | 1,588 | |

| 3 | Точить начисто | 20 | 25 | 21 | 21 | 254 | 120 10 | 50,094 | 50,094 | 50,214 | 0,714 | 0,134 | |

| 4 | Шлифовать | 5 | 15 | 10 | 14 | 140 | 46 8 | 49,954 | 49,954 | 50,000 | 0,260 | 0,094 | |

Расчет припусков по переходам

Элементы припуска- величину микронеровностей Rz и глубину дефектного слоя h назначаем по таблицам [2, с. 66, табл 3.23] и [ 3,с. 69, табл 3.25]

Определим элементы припуска rо и eуст

Суммарное отклонение расположения проката

rо = Örом2 +rц2 (6.1)

где rом- величина отклонения расположения проката

rц- величина отклонения расположения заготовки при центровке

rом = 2Dк×L = 2×0,6×240 = 288 мкм (6.2)

где L-длина заготовки

погрешность установки при базировании заготовки в центрах

rц = 0,25Ödз2 + 1 (6.3)

где dз – допуск на поверхности, используемые в качестве базовых на центровальных операциях

dз = 1,4 мм

rц = 0,25Ö1,42 + 1= 0,430 мм

rо = Ö2882 +4302 = 517 мкм

Остаточное суммарное расположение заготовки после токарной чистовой обработки

rост =Ку×rо (6.4)

где Ку- коэффициент уточнения [9,с. 190]

для перехода 2 Ку =0,06

для перехода 3 Ку =0,04

для перехода 4 Ку =0,02

тогда

r2 = Ку2×rо = 517×0,06 = 31

r3 = Ку3×rо = 517×0,04 = 21

r4 = Ку4×rо = 517×0,02 = 10

погрешность установки при базировании заготовки в центрах

eуст= 0,25eзаг = 0,25×1,4 = 0,350 мм (6.5)

погрешность установки

eуст2 = eуст Ку2 = 350×0,06 = 21

eуст3 = eуст Ку3 = 350×0,04 = 14

минимальный припуск на черновую обработку

2Zmin=2(Rz+h)+2Ö r2 + eуст2 (6.6)

2Zmin токар черн = 2(150+250+Ö5172+3502)= 2048 мкм

минимальный припуск на чистовую операцию

2Zmin токар чист = 2 (40+50+Ö312+212) = 254 мкм

2Zmin шлифов = 2 (20+25+Ö212 +142) = 140 мкм

промежуточные расчетные размеры по обрабатываемым поверхностям

di-1 min=di min +2Zmin (6.7)

d min шлиф = 49,954 мм

d min токар чист = 49,954+0,140 = 50,094 мм

d min токар черн = 50,094+0,254 = 50,348 мм

d min заготов = 50,348+2,048 = 52,396 мм

di max = di min +Tdi (6.8)

d max шлиф = 49,984+0,046= 50,000 мм

d max токар чист = 50,094+0,120= 50,214 мм

d max токар черн = 50,348+0,46 = 50,808 мм

d max заготов = 52,396+1,40 = 53,796 мм

максимальные припуски

2Zmax = di-1 max - di min (6.9)

2Zmax шлиф = 50,214-49,954 = 0,260 мм

2Zmax токар чист = 50,808-50,094 = 0,714 мм

2Zmax токар черн = 53,796-50,348 = 3,448 мм

минимальные припуски

2Zmin = di-1 min - di max (6.10)

2Zmin шлиф = 50,094-50,000 = 0,094 мм

2Zmin токар чист = 50,348-50,214 = 0,134 мм

2Zmin токар черн = 52,396-50,808 = 1,588 мм

проверка результатов расчёта

2Zimax - 2Zimin = TDi+ TDi-1 – условие проверки (6.11)

2Z4max - 2Z4min = 0,260-0,094=0,166

TDi+ TDi-1 = 0,120+0,046 = 0,166

2Z4max - 2Z4min = TDi+ TDi-1 = 0,166– условие проверки выполнено, значит, расчёт припусков выполнен верно.

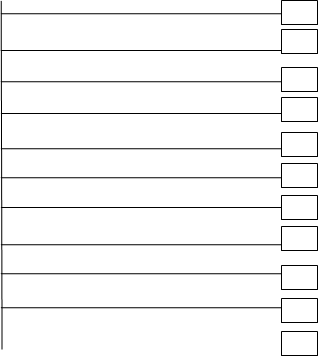

2Zmax токар чист = 3,448

2Zmax токар чист = 3,448

2Zmin токар чист = 1,588

2Zmax токар чист = 0,714

2Zmin токар чист = 0,134

2Zmax шлифов = 0,260

2Zmin шлифов = 0,094

d min шлифов = 49,954

d max шлифов = 50,000

d min токар чист = 50,094

d max токар чист = 50,214

d min токар черн = 50,348

d max токар черн = 50,808

d min заготов = 52,396

d max заготов = 53,796

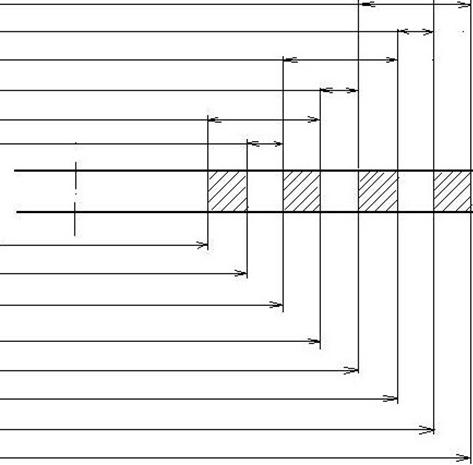

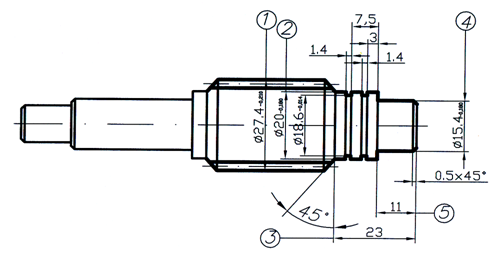

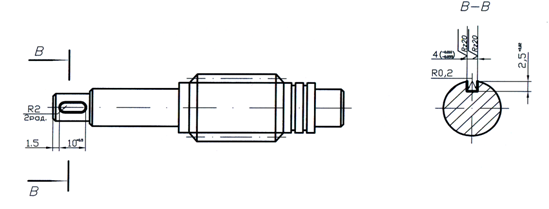

Рисунок 6.1- Схема припусков

Похожие работы

... Заготовка h14 30 Черновое точение h14 1,5 Т40 1,4 28,6 Чистовое точение h12 1,2 Т40 1,2 27,4 шлифование 0,40 Т40 0,40 27 5. Разработка технологического процесса изготовления заданной детали 005 Заготовительная Рассчитать припуски 010 Фрезерно-центровальная 1 Фрезеровать торцы 2 Засверлить ...

... припуски на обработку и допуски размеров. Радиусы закруглений наружный R = 3..5 мм. Штамповочные уклоны наружных поверхностей - 7°. 4 Выбор технологического маршрута и составление плана операций технологического процесса изготовления детали Технологический процесс изготовления детали показан в таблице 4.1. Таблица 4.1 – Маршрутное описание ТП Операция Оборудование Режущий инструмент ...

... нам необходимо придерживаться принципа сохранения баз для получения детали большей точности и исключение погрешностей переустановки. 2.6. Разработка технологического маршрута обработки детали В условиях производства разработка технологических процессов изготовления деталей производится с учетом технического и экономического принципов. В соответствии с техническим принципом проектируемый ...

... зубчатого венца, задиры по торцу Замена червячного зубчатого венца (напресовка новой втулки с последующим фрезерованием зубьев) Все остальные детали являются годными к дальнейшей эксплуатации. 5. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РЕМОНТА ДЕТАЛИ 5.1 Сведения о ремонтируемой детали, выбор способа ремонта и его обоснование В процессе дефектации были выбракованы некоторые детали. Одна ...

0 комментариев