Навигация

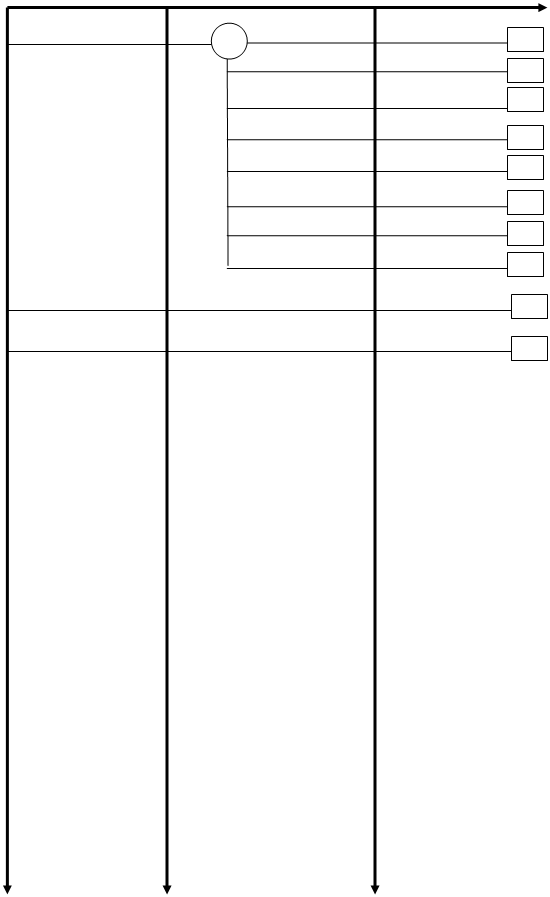

Содержание операции, содержание переходов, длина обработки и величина припуска приведены в таблице 6.4

4.2.1.2 Содержание операции, содержание переходов, длина обработки и величина припуска приведены в таблице 6.4.

Таблица 6.4

| № | Содержание перехода | Длина обработки | Припуск |

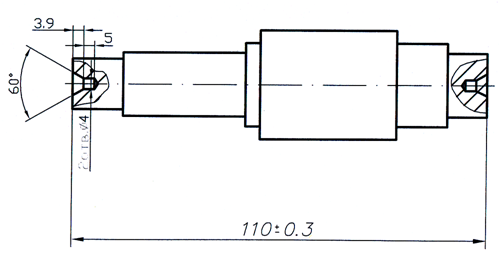

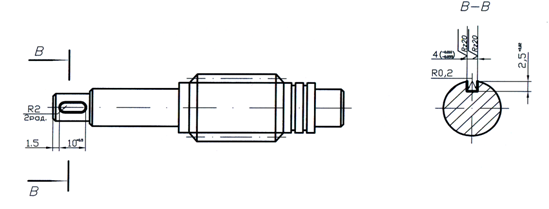

| 1 | Центровать и подрезать торцы, выдержать размеры Æ 6,3+0,20; Æ 15+0,10; 60° ±15’; 120° ±30’; 8±0,1; 7,36±0,05 | 16,9 | 3,15/1,5 |

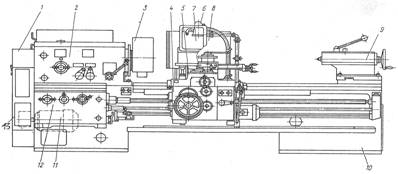

4.2.1.3 Данные оборудования

Модель-2982

Мощность 11 Квт

Число скоростей шпинделя 18

Частота вращения шпинделя 31,5-1600 об/мин

Подача стола:

Продольная 25-1250 мм/мин

Поперечная 25-1250 мм/мин

Вертикальная 8,3-416,6 мм/мин

Число подач стола 18

4.2.1.4 Выбор инструмента

Инструмент- Пластина для подрезки по ГОСТ 24359-80 Пластина Т5К10

Сверло центровочное Æ6,3 тип А ГОСТ 14952-75 Р6М5

4.2.1.5 Расчет режимов резания

1) Глубина резания

Подрезка t =1,5 мм.

Центрование t =d/2 = 6,3/2 = 3,15 мм.

2) Подача

Подрезка S =0,20 мм/об. [1, с. 78]

Центрование Sо=0,15 мм/об [1, с. 111]

Принимаем лимитирующую подачу Sо=0,15 мм/об

3) Табличная скорость резания:

Подрезка:

V= Vтабл×К1×К2×К3×К4×К5 (6.12)

где Vтабл - скорость по таблице, м/мин

К1,К2,К3,К4,К5– коэффициенты, зависящие соответственно от обрабатываемого материала, твердости материала, стойкости инструмента, обрабатываемой поверхности, формы поверхности

V= 90×0,9×1,0×1,0×1,0×1,0 = 81 м/мин.

Центрование:

V= Vтабл×К1×К2×К3 (6.13)

где Vтабл - скорость по таблице, м/мин

К1,К2,К3– коэффициенты, зависящие соответственно от обрабатываемого материала, стойкости инструмента, отношение длины резания к диаметру инструмента [1, с. 116].

V= 16×0,8×1,2×1,0 = 15,4 м/мин.

4) Частота вращения шпинделя:

![]() , (6.14)

, (6.14)

где V - расчётная скорость резания, м/мин;

Тогда:

Подрезка: n = ![]() мин-1.

мин-1.

Центрование: n = ![]() мин-1.

мин-1.

Принимаем лимитирующую частоту n = 661 мин-1.

5) Корректировка скорости резания по паспортным данным станка:

фактическая частота вращения шпинделя n = 630 мин-1.

тогда фактическая скорость резания:

Подрезка: V = ![]() м/мин;

м/мин;

Центрование: V = ![]() м/мин;

м/мин;

4.2.1.6 Основное время

То=![]() (6.15)

(6.15)

где Lр- длина рабочего хода

Lрх = Lрез + l1 + l2 + l3 (6.16)

где Lрез – длина резания, мм

l1 – длина подвода режущего инструмента к обрабатываемой поверхности, мм

l2 - длина врезания режущего инструмента

l3 - длина перебега режущего инструмента

i- число проходов

Lрх = 16,9+2 = 18,9 мм, принимаем 19 мм

То=![]() мин

мин

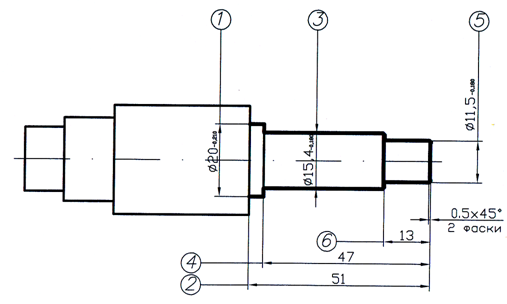

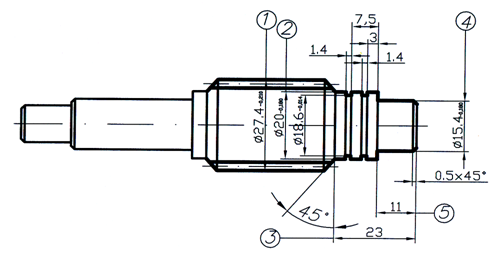

4.2.2 Расчёт режимов резания на токарную операцию 080

4.2.2.1 Исходные данные

1) Деталь- фреза червячная

2) Материал хвостовика - сталь 40Х ГОСТ 4543-71 в =785 МПа

3) Материал рабочей части - сталь Р6М5 ГОСТ 19265-73 в =1060 МПа

4) Заготовка- прокат

5) Приспособление- патрон поводковый с центром

6) Закрепление заготовки- в центрах

7) Жесткость – средняя

Похожие работы

... Заготовка h14 30 Черновое точение h14 1,5 Т40 1,4 28,6 Чистовое точение h12 1,2 Т40 1,2 27,4 шлифование 0,40 Т40 0,40 27 5. Разработка технологического процесса изготовления заданной детали 005 Заготовительная Рассчитать припуски 010 Фрезерно-центровальная 1 Фрезеровать торцы 2 Засверлить ...

... припуски на обработку и допуски размеров. Радиусы закруглений наружный R = 3..5 мм. Штамповочные уклоны наружных поверхностей - 7°. 4 Выбор технологического маршрута и составление плана операций технологического процесса изготовления детали Технологический процесс изготовления детали показан в таблице 4.1. Таблица 4.1 – Маршрутное описание ТП Операция Оборудование Режущий инструмент ...

... нам необходимо придерживаться принципа сохранения баз для получения детали большей точности и исключение погрешностей переустановки. 2.6. Разработка технологического маршрута обработки детали В условиях производства разработка технологических процессов изготовления деталей производится с учетом технического и экономического принципов. В соответствии с техническим принципом проектируемый ...

... зубчатого венца, задиры по торцу Замена червячного зубчатого венца (напресовка новой втулки с последующим фрезерованием зубьев) Все остальные детали являются годными к дальнейшей эксплуатации. 5. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РЕМОНТА ДЕТАЛИ 5.1 Сведения о ремонтируемой детали, выбор способа ремонта и его обоснование В процессе дефектации были выбракованы некоторые детали. Одна ...

0 комментариев