Навигация

Порядок расчета болтов для общей схемы нагружения

2.5 Порядок расчета болтов для общей схемы нагружения

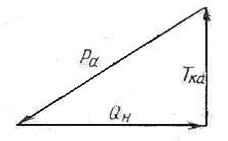

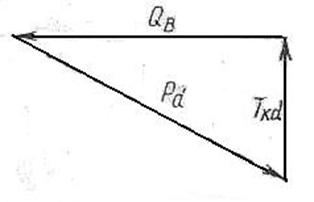

2.5.1 Расчет при статической нагрузке1. Расчетная осевая сила на наиболее нагруженном болте (болт с зазором) по формуле (2.16)

FБ = 1,3Fзат + cF,

где Fзат определяют по формулам (2.17) и (2.18).

Если Fзат1 > Fзат2 (например, в 1,5 и более раза), то для восприятия силы Fd следует применять разгружающие стык от сдвига устройства, а в формулу (2.16) подставлять значение Fзат2.

2. Возможность затяжки болтов рабочим стандартным гаечным ключом определяется из соотношения Fзат = 70Fраб, откуда требуемое усилие рабочего: Fраб¢ = Fзат / 70 £ [Fраб] = [200…300] Н.

Если Fраб¢ < [Fраб], то необходим контроль затяжки при сборке.

Если Fраб¢ > [Fраб], то следует предусмотреть дополнительные меры по обеспечению Fзат.

3. В проектировочном расчете находят внутренний диаметр резьбы болта d1, мм:

d1¢ = [4FБ / (p[s]P)]1/2, (2.19)

где [s]P = sТ / [S], МПа (sТ определяют по выбранному классу прочности; [S] – коэффициент безопасности).

Расчетный диаметр d1¢ округляется в большую сторону до d1 по ГОСТ 24705–81.

4. Конструктивно определяется длина болта l, мм:

l¢ = Sdi + l3,

где Sdi – сумма толщин всех соединяемых деталей, мм; l3 – запас на выход стержня болта за пределы гайки, мм.

Длина l¢ округляется по ГОСТ на болты.

5. Если размеры болтов известны (например по конструктивным рекомендациям), то из формулы (2.19) определяют sР и требуемую величину sТ¢:

sР = 4FБ / (pd12); sТ¢ = sР[S].

По величине sТ¢ назначают безопасный класс прочности болта из условия sТ ³ sТ¢, где sТ – предел текучести материала, соответствующий выбранному классу прочности.

2.5.2 Расчет при переменной нагрузке

Проводят проверочный расчет по коэффициентам безопасности:

а) на предотвращение пластической деформации:

SТ = sТ / smax= sТ / (sзат + 2sа) ³ [SТ] = 1,25…2,5,

где sзат = 1,3Fзат / А1 – напряжение предварительной затяжки, МПа; А1 – расчетная площадь сечения болта по d1, мм2; sа = c(FБmax – FБmin) / (2A1) – амплитуда напряжений, МПа; FБmax и FБmin – соответственно максимальная и минимальная внешняя нагрузка на оси болта по формуле (2.16), Н;

б) на ограничение амплитуды цикла:

Sa = salim / sa ³ [Sa] = 2,5…4,

где salim = s-lР KdKV / Ks – предельная амплитуда цикла, МПа; s-lР – предел выносливости гладкого образца при симметричном цикле напряжений растяжение-сжатие; Kd – коэффициент влияния размеров болта; KV – коэффициент влияния качества поверхностного слоя; Ks – эффективный коэффициент концентрации напряжений.

Все параметры, входящие в формулу salimвыбирают по справочникам.

3. Механические передачи

3.1 Общие сведения

Все механические передачи делятся на две группы:

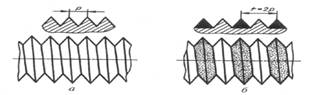

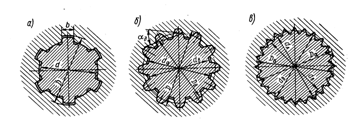

– передачи зацеплением (зубчатые: цилиндрические, конические; червячные; цепные; зубчато-ременные; винт-гайка);

– передачи трением (фрикционные и ременные).

К разновидностям цилиндрических передач относятся планетарные, волновые, реечные и винтовые, а конических – гипоидные.

Конкретный состав передач в приводе зависит в основном от трех критериев:

1) общего передаточного числа привода и0;

2) компоновки привода, т.е. от объема заданного проcтранства, в котором должен размещаться привод, и взаимного расположения в нем осей валов;

3) технико-экономических возможностей конкретного предприятия.

Самым распространенными и предпочтительными являются зубчатые цилиндрические передачи.

3.2 Характеристика передач привода

Основные характеристики:

1) нагрузка на рабочем органе: сила, вращающий момент или мощность и характер (циклограмма) ее изменения;

2) скорость рабочего органа;

3) ресурс – в частности, срок службы.

Эти характеристики минимально необходимы и достаточны для проектировочного расчета любой передачи.

Кроме основных, важное значение имеют следующие дополнительные характеристики:

1) общее передаточное число привода и0 = и1и2…иi, где иi – передаточное число одной i-й ступени передач.

2) общий КПД привода: η0 = η1η2…ηi, где ηi – КПД одной i-й кинематической пары;

3) потребная (расчетная) мощность двигателя Рдв′:

Рдв′ = Tр.оnр.о / 9550η0,

где Tр.о, nр.о – соответственно вращающий момент и частота вращения рабочего органа;

4) частота вращения i-го вала (i = 1,2,3…k; i = 1 – вал двигателя; i = k – вал рабочего органа): ni = n1 / и1-i, где и1-i – передаточное число между первым и i-м валами;

5) вращающий момент i-го вала:

Ti = Тр.о/ (иk-i ηk-i),

где иk-i, ηk-i– соответственно передаточное число и КПД между k-м (рабочего органа) и i-м валами.

Похожие работы

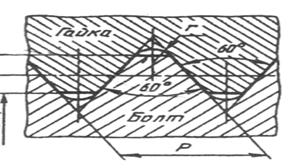

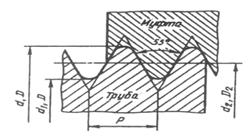

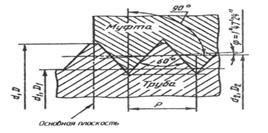

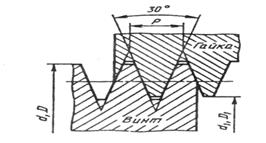

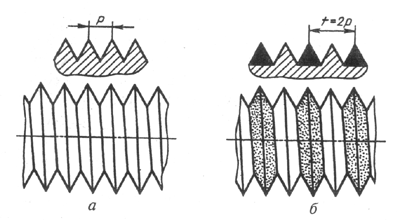

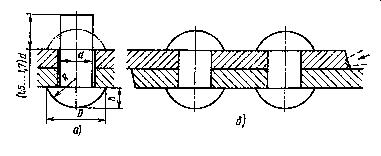

... приведенных на рисунке 4. В обозначение резьбы входят слово Резьба и все необходимые размеры, и предельные отклонения, а также сведения о числе заходов, направлении резьбы. Условное изображение резьбы в сборе На разрезах резьбового соединения в изображении на плоскости, параллельной его оси в отверстии, показывают только ту часть резьбы, которая не закрыта резьбой стержня. Штриховку в ...

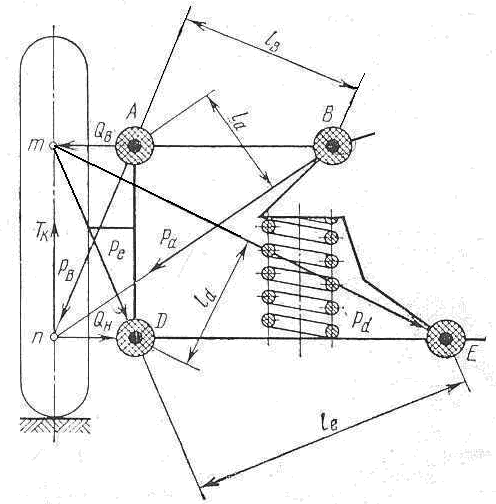

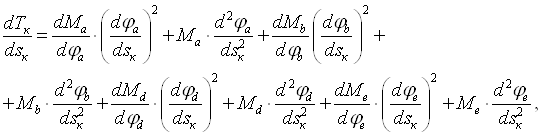

... . Наряду с названными выше шарнирными соединениями в современных подвесках применяются соединения обычных типов. Однако применение таких соединений непрерывно сокращается. В данном курсовом проекте мы заменим резьбовые соединения рычагов подвески автомобиля ГАЗ-24 на резинометаллические шарниры и рассмотрим их влияние на жесткость подвески. 1. Исходные данные В = 2,8 м. - база подвески; ...

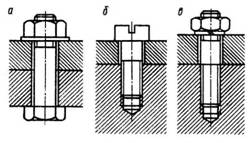

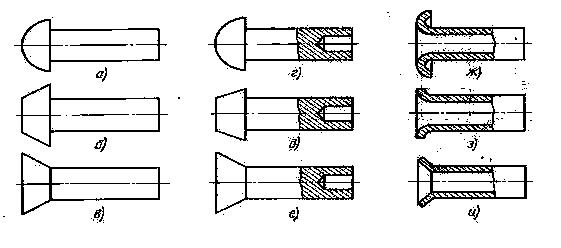

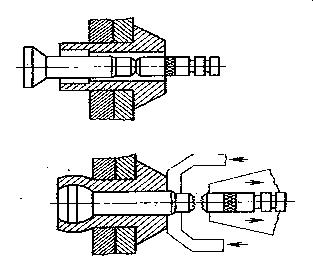

... выполнить сквозное отверстие и материал этой детали (с резьбой) не обладает высокими прочностными свойствами (пластмасса, алюминиевые, магниевые сплавы). Поэтому применение винта при частой разборке и сборке соединения из-за малой прочности резьбы не рекомендуется. Шпилька же ввинчивается в деталь с резьбой малой прочности только один раз – при сборке, при последующих разборках и сборках будет ...

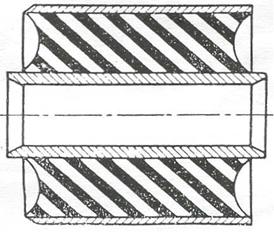

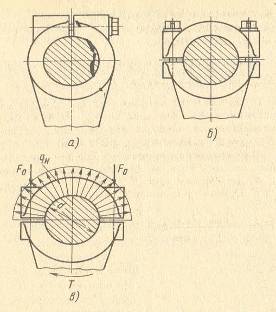

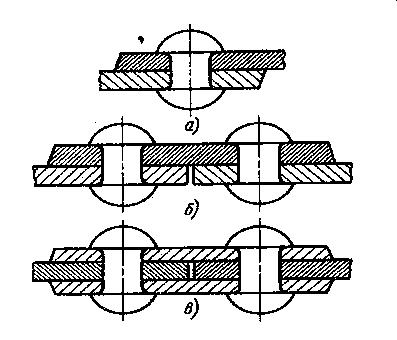

... болта. Обычно назначают σ0 = (0,4?0,7) σT. Для того чтобы соединения работали в расчетных силовых условиях, необходимо контролировать затяжку соединений. 14. Соединения с натягом Соединение деталей машин с натягом - разностью посадочных размеров - осуществляют за счет их предварительной деформации. С помощью натяга соединяют обычно детали с цилиндрическими и реже коническими ...

0 комментариев