Навигация

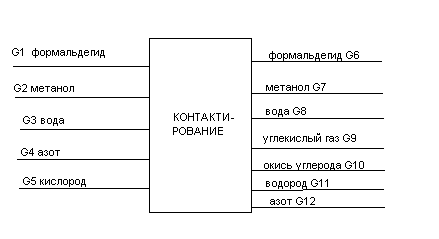

Принять метанол в спиртоиспаритель. При достижении уровня в спиртоиспарителе поз. Е2а (40-60) % подачу метанола временно прекратить

28. Принять метанол в спиртоиспаритель. При достижении уровня в спиртоиспарителе поз. Е2а (40-60) % подачу метанола временно прекратить.

29.Принять пар в теплообменник спиртоиспарителя поз. Т2, перегреватель поз. Т2.

30.Довести температуру метанола в испарителе поз. Е2а до (52-62)оС.

Следить за уровнем в испарителе поз. Е2а. Регулирование уровня в испарителе поз. Е2а перевести на автоматическое управление.

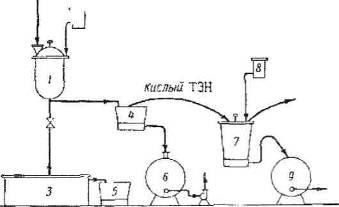

31.Подать воздух расходом (3000-3500)м3/ч через барботер теплообменника спиртоиспарителя поз. Т2.

32.Установить стабильный режим узла спиртоиспарения:

- температура в испарителе поз. Е2а (52-62)оС;

- уровень в испарителе поз. Е2а (40-60) %;

- расход воздуха (3000-3500)м3/ч;

- температура метаноло – воздушной смеси после перегревателя поз. Т2 не менее 90оС; расход метанола, гарантирующий объемную долю метанола в метаноло – воздушной смеси (50-60)%.

Необходимо помнить, что объемная доля метанола в метаноло – воздушной смеси менее 34,7 % приведет к взрыву при включении электрозапала.

33. При установившемся режиме в спиртоиспарителе:

- слить сконденсировавшийся метанол из огнепреградителя поз. Х3 в аварийную емкость;

- отобрать метанол из спиртоиспартеля на анализ (массовая доля метанола не менее 98 %);

- открыть электроэадвижки до и после контактного аппарата и закрыть электрозадвижку на обводной линии, продуть контактныйаппарат метаноло – воздушной смесью в течение (10-20) минут;

- при достижении температуры в контактном слое (90-100)оС включить электрозапал. Следить за разогревом контактной массы через смотровое стекло и за показаниями прибора, контролирующего температуру в слое.

34. При температуре в контактном слое (300-350)оС электрозапал отключить. Дальнейший рост температуры обеспечивается за счет тепла реакции. Допустимой считается скорость подъема температуры (100-150)оС в час.

35. При повышении температуры в контактном аппарате поз. Р10 следить за уровнем в сборниках поз. Е3,Е4, вентиль на циркуляционной линии закрыть.

36. При температуре в зоне реакции (550-600)оС и равномерном свечении контактной массы подать надсмольную или деминерализованную воду на смешение.

37. Постепенно увеличить расход воздуха в системе до 6000м3/ч, не допуская превышения температуры в контактном слое выше 650оС.

38. При установившемся режиме на узлах синтеза и абсорбции формальдегида, по согласованию с персоналом установки термического обезвреживания, направить выхлопные газы из абсорбционной колонны поз.К1 на сжигание или факельную установку.

39. Принять абгазы на факельную установку, для чего:

- продуть факельную систему азотом, в факельную трубу подать природный газ;

- отрегулировать давление природного газа к горелкам;

- уменьшить подачу азота в факельную систему после того, как загорится пламя факела;

- перевести регулирование в автоматический режим, поддерживая давление природного газа к горелкам не менее 1200 кгс/м2 и расход не менее 35м3/ч;

- предупредив аппаратчика сжигания, принять абгазы с узла абсорбции на факельную установку, предварительно открыв арматуру до огнепреградителя и одновременно открывая электрозадвижки после огнепреградителя на сжигание и закрывая электрозадвижку на "свечу" (объемная доля кислорода в абгазах не должна превышать 2,0 %).

Необходимо помнить, что во время работы факельной установки должна быть открыта арматура подачи азота, чтобы обеспечить автоматическую подачу его в лабиринтный затвор при разрежении в трубопроводе абгазов, или в трубопровод абгазов при падении давления природного газа.

Перед подачей абгазов с узла абсорбции на УТО согласовать порядок технологических операций с аппаратчиком сжигания.

40. При массовой доле формальдегида в кубе колонны поз. К1 более 25 % подать воду на орошение колонны поз. К1 с расходом (0,5-1,0)м3/ч и постепенно, в зависимости от концентрации формалина в кубе колонны, довести расход воды до регламентного. Подачу формалина из куба колонны поз. К1 на верх колонны поз. К1 прекратить.

41. При повышении уровня в кубе колонны поз. К1 выше (40-60) % начать отбор формалина в ректификационную колонну поз. К2.

42. При появлении уровня в кубе ректификационной колонны поз. К2 (30-40) % подать пар 2 кгс/см2 в испаритель поз. Т7.

43. Включить вентиляторы аппаратов воздушного охлаждения поз. Х34/1-2.

44. Включить в работу вакуум-насос поз. Н7/1-2.

45. Установить температуру формалина в кубе колонны поз. К2 (90-95)оС.

46. При заполнении дистиллятом емкости поз. Е5 на (40-60) % подать флегму на орошение колонны поз. К2 насосом поз. Н6/1-2.

47. Добиться стабильного разрежения и температуры в ректификационнной колонне поз. К2: Вакуум - верх колонны - -(0,39-0,61)кгс/см2;

низ колонны - -(0,22-0,41) кгс/см2;

Температура - верх колонны - (40-50)оС;

низ колонны - (85-95)оС.

48. При массовой доле метанола в дистилляте не менее 90 % подать его в спиртоиспаритель из емкости поз. Е5 насосом поз. Н6/1-2

49. При достижении уровня формалина в кубе колонны поз. К2 (40-60) % насосом Н5/1-2 начать отбор формалина в стандартизаторы.

50. Стандартный формалин из емкостей насосом откачать на склад готовой продукции.

1.13 ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ

Мероприятия, связанные с охраной окружающей среды подразделяются на: - охрану атмосферного воздуха от загрязняющих веществ;

-снижение концентрации загрязняющих веществ в сточных водах производства.

Твердых отходов в производстве формалина нет.

Охрана атмосферного воздуха.

Возможными источниками загрязнения атмосферы являются:

-абсорбционная колонна поз. К1,

-вакуум-насосы поз. Н7 процесса ректификации,

-сальники насосов,

-воздушки от аппаратов,

-факельная установка,

-дымовая труба УТО,

-парк емкостей формалина и наливная эстакада,

-аппараты катализаторного отделения.

Выбросы формальдегида и метанола на производстве сведены до минимума.

Абсорбционные газы с верха колонны поз. К1 при стабильном ведении процесса получения формалина подаются на установку термического обезвреживания в водогрейные котлы КВГМ-10-150, где сгорают с выделением тепла.

Избыток выхлопных газов с узла абсорбции при работе и при аварии сжигается на факельной установке.

При остановке УТО в течение продолжительного времени возможно сжигание абсорбционных газов на факеле.

При пуске в атмосферу выбрасывается воздух с парами метанола. При остановке технологической нитки абгазы выбрасываются в атмосферу в течение 0,5 часа.

Инертные газы, содержащие метанол и формальдегид, от вакуум-насосов поз. Н7/1-2 направляются в верхнюю часть колонны поз. К1 и далее на сжигание.

Загрязнение воздуха от сальников насосов уменьшается ввиду использования герметичных насосов и насосов с двойным торцевым уплотнением.

Ко всем аппаратам с метанолом и формалином подведено "азотное дыхание", которое объединяются в общий коллектор и направляется на сжигание.

На складе формалина выбросы от "дыхания" емкостей, при приеме и перекачивании формалина, и выбросы с наливной эстакады при заполнении железнодорожных цистерн очищаются частично в ловушках.

В катализаторном отделении очистка выхлопных газов вакуум – насосом от окислов азота и паров азотной кислоты осуществляется в скрубберахмокрой очистки, где для орошения используется 10 % раствор щелочи.

Очистка сточных вод.

Сточные воды от производства формалина, образующиеся при опорожнении промывке насосов, перед ремонтом собираются в подземную емкость и по мере заполнения передавливаются азотом в стандартизатор и далее в процесс.

Сточные воды от смыва полов через приямок у II технологической нитки направляются в химзагрязненную канализацию.

Ливневые стоки с отметок наружной установки через приямки технологических ниток направляются в ливневую канализацию.

Стоки от катализаторного отделения после предварительной нейтрализации растворенной азотной кислоты через подземную емкость направляются в химзагрязненную канализацию.

Стоки от продувки водогрейных котлов, содержащие соли жесткости (Na2СО3, СаСО3, МgСО3) направляются в ливневую канализацию.

Стоки от смыва полов на складе формалина направляются в химзагрязненную канализацию.

Похожие работы

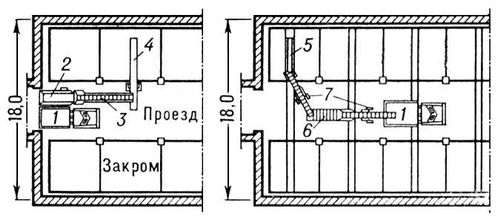

... и красный уголок. Все рассмотренные помещения соединяются между собой с помощью коридоров, лестничных клеток, галерей и тамбуров. 11. БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ ПРОЕКТА ПРОИЗВОДСТВА ФОРМАЛИНА Химическое производство относится к отрасли промышленности, которая представляет потенциальную опасность профессиональных заболеваний и отравлений работающих. Число отравлений и профессиональных ...

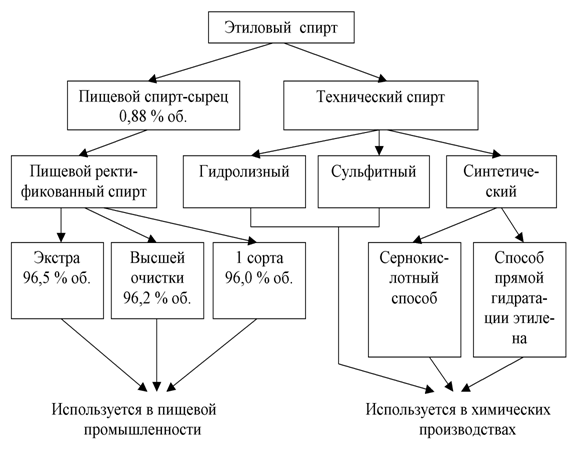

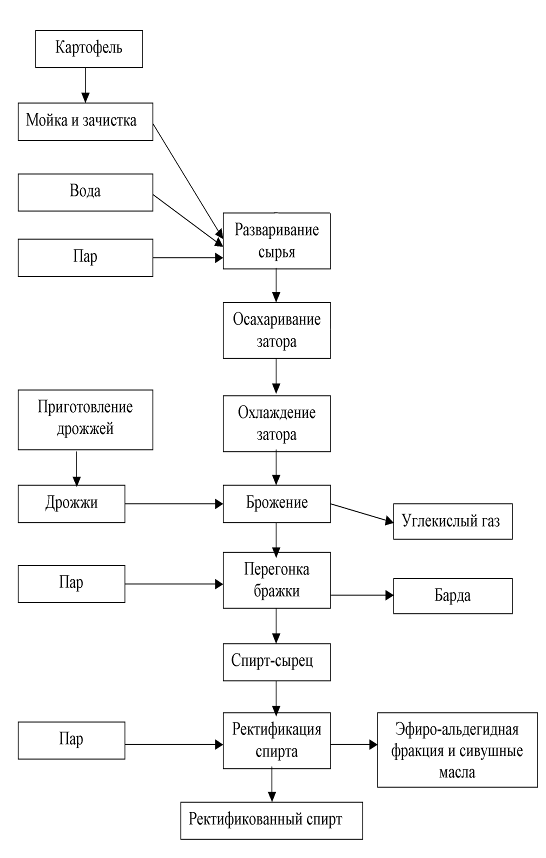

... и другом случае одинаков и может быть представлен следующей схемой: гексозы—фосфорные эфиры—гексоз-фосфотриозы—фосфоглицериновая кислота—пировиноградная кислота—уксусный альдегид—этиловый спирт. В основе производства этилового спирта из клубней картофеля лежат два биохимических процесса: ü гидролиз (осахаривание) крахмала, содержащегося в сырье, и сбраживание образующихся сахаров в спирт ...

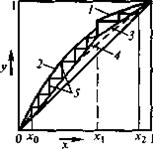

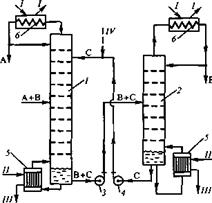

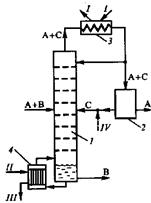

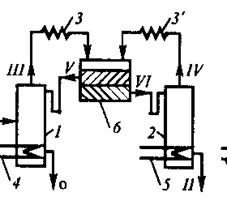

... смеси на четыре продукта [17]. I – IV — продукты. 2. ПОСТАНОВКА ЗАДАЧИ ИССЛЕДОВАНИЯ. Целью настоящей работы является определение оптимальных рабочих параметров процесса экстрактивной ректификации смеси ацетон-хлороформ азеотропного состава в сложной колонне с боковой укрепляющей секцией. К таким параметрам относятся температура и расход разделяющего агента, тарелки подачи исходной смеси и ...

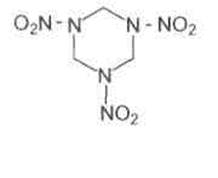

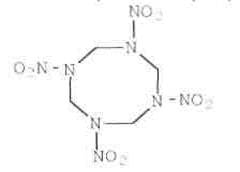

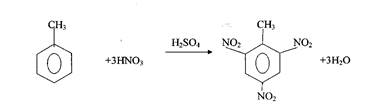

... , а также при дроблении горячих слитков, разгрузке и ремонте доменных печей и т.п. 2. Методическая разработка факультативных занятий по химии На основе дипломной работы были разработаны факультативные занятия в виде лекций по теме Бризантные взрывчатые вещества для учащихся старших классов средней общеобразовательной школы. Задачи факультативных занятий: 1. Повысить познавательный ...

0 комментариев