Навигация

РАСЧЕТНАЯ ЧАСТЬ

2. РАСЧЕТНАЯ ЧАСТЬ

2.1 МАТЕРИАЛЬНЫЙ БАЛАНС

| |||

| |||

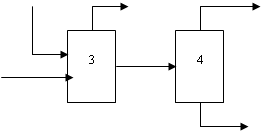

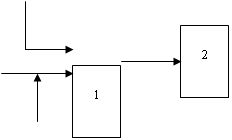

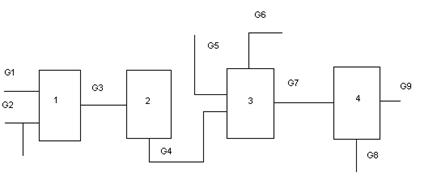

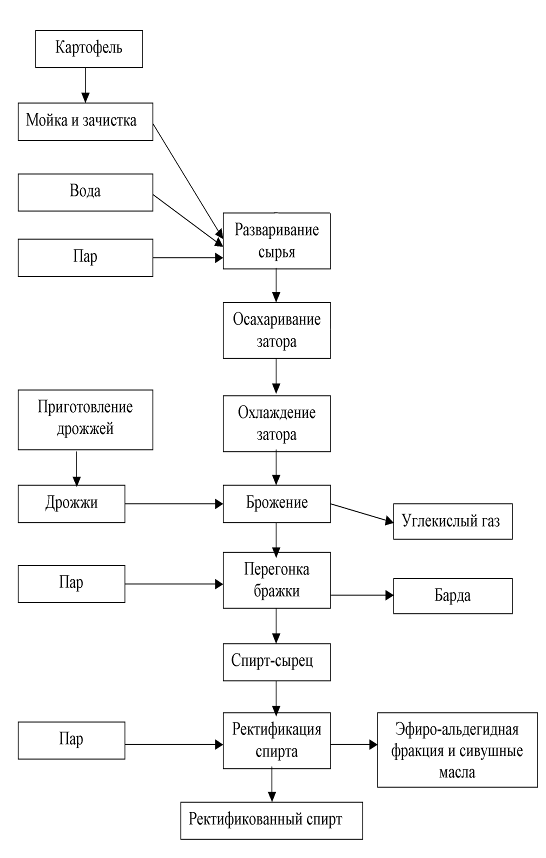

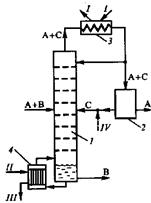

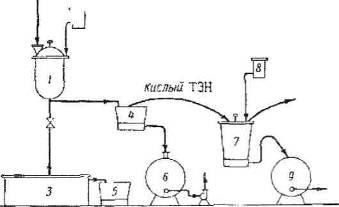

Рис. 2.1 Блок – схема материальных потоков: 1 – приготовление метаноло-воздушной смеси; 2 – контактирование; 3 – абсорбция; 4 – ректификация.

G1 – воздух;

G2 – метанол со склада;

G3 – метанол-ректификат;

G4 – спирто-воздушная смесь;

G5 – контактные газы;

G6 – вода на орошение;

G7 – абсорбционные газы;

G8 – формалин-«сырец»: формальдегид – 28,79%, метанол – 27,24%, вода – 43,97%;

G9 – метанол-ректификат: формальдегид – 97%, метанол – 0,5%, вода – 2,5% ;

G10 – формалин товарный: формальдегид – 37%, метанол – 7%, вода – 56%.

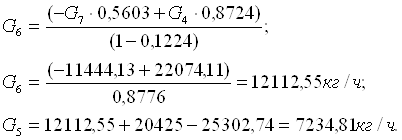

РАСЧЕТ МАТЕРИАЛЬНОГО БАЛАНСА ВСЕГО ПРОЦЕССА

Материальный баланс процесса ректификации

Исходные данные

Годовая производительность одной технологической нитки производства - 126666,6 тонн в год или 15833,33 кг/ч, годовой фонд рабочего времени – 8000 ч. Формалин товарный в расходе – 15833,33 кг/ч.

С учетом заводских данных (массовых долей) рассчитываем количество формальдегида, метанола и воды в формалине товарном в приходе:

15833,33*0,37=5858,33 кг/ч (формальдегид);

15833,33*0,07=1108,33 кг/ч (метанол);

15833,33*0,56=8866,66 кг/ч (вода).

Рассчитываем количество формальдегида, метанола и воды в формалине-«сырце» в приходе, зная заводские данные:Производительность формальдегида в формалине-«сырце» - 5571,75 кг/ч;

Производительность формальдегида в формалине товарном - 5550,00 кг/ч;

5571,75 – 100%

5550,00 - x

x=99,6% (заводская масс. доля формальдегида).

Аналогично рассчитываем для метанола и воды:

5272,50 – 100%

1050,00 – x

x=19,92% (метанол);

8508,90 – 100%

8400,00 – x

x=98,72% (вода).

5858,33 – 99,6%

x – 100%

x=5881,86 кг/ч (производительность формальдегида в формалине-«сырце»);

1108,33 – 19,92%

x – 100%

x=5563,92 кг/ч (производительность метанола в формалине-«сырце»);

8866,66 – 98,72%

x – 100%

x=8981,63 кг/ч (производительность воды в формалине-«сырце»).

Формалин-«сырец» (5881,86 + 5563,92 + 8981,63) = 20427,41 кг/ч.

Производительность формальдегида в метаноле ректификате:

5881,86 - 5858,33 = 23,53 кг/ч.

Производительность метанола в метаноле ректификате:

5563,92 - 1108,33 = 4455,59 кг/ч.

Производительность воды в метаноле ректификате:

8981,63 - 8866,66 = 114,96 кг/ч.

Метанол ректификат (23,53 + 4455,59 + 114,96) = 4594,08 кг/ч.

Материальный баланс стадии ректификации в таблице 9.

Таблица 9 – Материальный баланс стадии ректификации

| Приход | Расход | ||||

| Состав | кг/ч | Массовая доля, % | Состав | кг/ч | Массовая доля,% |

| 1 | 2 | 3 | 4 | 5 | 6 |

| [G8] 1. Формалин- «сырец» в т.ч.: -формальдегид -метанол -вода | 20427,41 5881,86 5563,92 8981,63 | 100 28,79 27,24 43,97 | [G10] 1. Формалин – товарный в т.ч.: -формальдегид -метанол -вода [G9] 2. Метанол – ректификат в т.ч.: -метанол -формальдегид -вода | 15833,33 5858,33 1108,33 8866,66 4594,08 4455,59 23,53 114,96 | 100 37 7 56 100 97 0,5 2,5 |

| Итого: | 20427,41 | 100 | Итого: | 20427,41 | 100 |

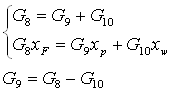

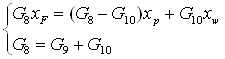

Обозначим массовый расход формалина – «сырца» - G8, массовый расход товарного формалина – G10, массовый расход метанола – ректификата - G9.

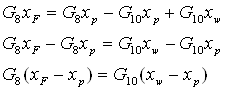

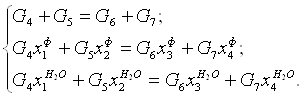

Материальный баланс:

GF = Gp + Gw (2.1)

GF = G8; Gp = G9; Gw = G10 (2.2)

G8xF = G9xp + G10xw (2.3)

где, GF, Gp, Gw – массовые расходы: питания, дистиллята и кубового остатка, соответственно.

xF, xp, xw – содержание формальдегида в питании, дистилляте и кубовом остатке соответственно, %.

Решим систему уравнений

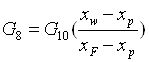

(2.4)

(2.4)

![]()

![]()

G9=P=4594,97=1,28 кг/с;

G10=W=15833,33 кг/ч=4,39 кг/с.

Товарный формалин: содержание воды - 56% , формальдегида 37% и метанола 7%.

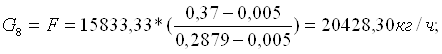

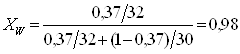

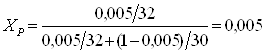

Для дальнейших расчетов необходимо концентрации исходной смеси, дистиллята и кубового остатка выразить в мольных долях по формуле:

![]() (2.6)

(2.6)

где, ![]() a,

a, ![]() - концентрации исходной смеси, дистиллята и кубового остатка в массовых долях (a – низкокипящего компонента, b – высококипящего компонента); Ма, Мb – молярные массы низкокипящего и высококипящего компонентов (Мметанол = 32 кг/моль, Мформ-да = 30 кг/моль).

- концентрации исходной смеси, дистиллята и кубового остатка в массовых долях (a – низкокипящего компонента, b – высококипящего компонента); Ма, Мb – молярные массы низкокипящего и высококипящего компонентов (Мметанол = 32 кг/моль, Мформ-да = 30 кг/моль).

Метанол - низкокипящий компонент (температура кипения 64,5°С);

Формальдегид - высококипящий компонент (температура кипения 98,9°С).

,

,

,

,

.

.

Материальный баланс процесса абсорбции

Из заводских данных:

Количество формалина-«сырца» - 19353,15 кг/ч;

Итого процесса абсорбции – 29515,65 кг/ч;

29515,65 – 100%

19353,15 – x

x=65,59% (формалин-«сырец»)

Тогда всего в процессе абсорбции будет:

20427,41 – 65,59%

x – 100%

x=31144,09 кг/ч.

Количество выхлопных газов в расходе (31144,09-20427,41)=10716,68 кг/ч.

Тогда рассчитываем количество азота, водорода, углекислого газа, окиси углерода и воды в выхлопных газах:

10716,68 – 100%

x – 77,27%

x=8280,78 кг/ч (азот);

10716,68 – 100%

x – 16,62%

x=1781,11 кг/ч (водород);

10716,68 – 100%

x – 4,14%

x=443,67 кг/ч (углекислый газ);

10716,68 – 100%

x – 0,68%

x=72,87 кг/ч (окись углерода);

10716,68 – 100%

x – 1,29%

x=138,25 кг/ч (вода).

Производительность формалина-«сырца» берется из процесса ректификации.

Вода на орошение

Из заводских данных:

Количество воды в выхлопных газах – 97,50 кг/ч;

Количество воды в формалине-«сырце» - 8508,90 кг/ч;

Вода на орошение заводская в приходе – 5548,35 кг/ч;

97,50+8508,90=8606,4 кг/ч;

8606,4 – 100%

5548,35 – x

x=64,47% .

Количество воды на орошение в расходе:

138,25+8981,63=9119,88 кг/ч;

9119,88 – 100%

x – 64,47%

x=5879,58 кг/ч;

Контактные газы: (31144,09-5879,58)=25264,51 кг/ч.

Количество формальдегида, метанола, углекислого газа, окиси углерода, водорода и азота в контактном газе рассчитывается:

25264,51 – 100%

x – 23,24%

x=5880,86 кг/ч (формальдегид);

25264,51 – 100%

x – 22%

x=5560,91 кг/ч (метанол);

25264,51 – 100%

x – 12,76%

x = 3223,75 кг/ч (вода);

25264,51 – 100%

x – 3,19%

x=805,94 кг/ч (углекислый газ);

25264,51 – 100%

x – 0,58%

x=146,53 кг/ч (водород);

25264,51 – 100%

x – 0,33%

x=83,37 кг/ч (окись углерода);

25264,51 – 100%

x – 37,9%

x=9575,25 кг/ч (азот).

Материальный баланс абсорбционной колонны в таблице 10.

Таблица 10 – Материальный баланс абсорбционной колонны

| Приход | Расход | ||||

| Состав | кг/ч | Массовая доля, % | Состав | кг/ч | Массовая доля, % |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1. Контактные газы, в т.ч.: -формальдегид метанол -вода -углекислый газ -водород -окись углерода -азот 2. Вода на орошение | 25264,51 5880,86 5560,91 3223,75 805,94 146,53 83,37 9575,25 5879,58 | 100 23,24 22 12,76 3,19 0,58 0,33 37,9 100 | 1. Формалин – «сырец» в т.ч.: -формальдегид -метанол -вода 2. Выхлопные газы, в т.ч.: -азот -водород -углекислый газ -окись углерода -вода | 20427,41 5881,8 5563,92 8981,63 10716,68 8280,78 1781,11 443,67 72,87 138,25 | 100 28,79 27,24 43,97 100 77,27 16,62 4,14 0,68 1,29 |

| Итого: | 31144,09 | 100 | Итого: | 31144,09 | 100 |

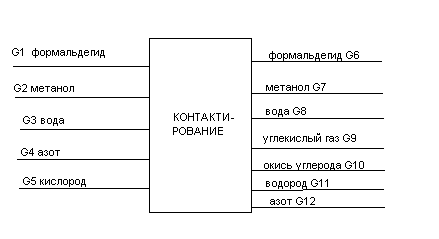

Материальный баланс стадии контактирования и приготовления спирто-воздушной смеси

КонтактированиеКоличество контактных газов в расходе равно количеству контактных газов в приходе процесса абсорбции – 25264,51 кг/ч.

Количество контактных газов равно количеству смеси воздух-метанол - 25264,51 кг/ч.

Рассчитываем количество формальдегида, метанола, воды, азота и кислорода в приходе:

25264,51 – 100%

x – 0,09%

x=22,74 кг/ч (формальдегид);

25264,51 – 100%

x – 46,5%

x=11748,00 кг/ч (метанол);

25264,51 – 100%

x – 1,76%

x=444,66 кг/ч (вода);

25264,51 – 100%

x – 40,76%

x= 10297,81 кг/ч (азот);

25264,51 – 100%

x – 10,89%

x=2751,31 кг/ч (кислород).

Спиртоиспарение

Количество смеси воздух-метанол в расходе равно количеству смеси воздух-метанол в приходе процесса контактирования – 25264,51 кг/ч.

Из заводских данных:

Итого процесса спиртоиспарения – 23967,30 кг/ч;

Количество воздуха в приходе – 11988,00 кг/ч;

Количество метанола-ректификата в приходе – 4353,15 кг/ч;

Количество метанола «свежего» в приходе – 7626,15 кг/ч;

23967,30 – 100%

11988,00 – x

x=50,02% (воздух);

23967,30 – 100%

4353,15 – x

x=18,16% (метанол-ректификат);

23967,30 – 100%

7626,15 – x

x=31,82% (метанол «свежий»).

Рассчитываем количество метанола «свежего» в приходе и входящего в него метанола и воды:

25264,51 – 100%

x – 31,82%

x=8039,17 кг/ч (метанол «свежий»);

8039,17 – 100%

x – 99,9%

x=8031,13 кг/ч (метанол);

8039,17 – 100%

x – 0,1%

x=8,04 кг/ч.

Рассчитываем количество метанола-ректификата в приходе и входящего метанола, формальдегида и вода:

25264,51 – 100%

x – 18,16%

x=4588,04 кг/ч (метанол-ректификат);

4588,04 – 100%

x – 97%

x=4450,39 кг/ч (метанол);

4588,04 – 100%

x – 0,5%

x=22,94 кг/ч (формальдегид);

4588,04 – 100%

x – 2,5%

x=114,70 кг/ч (вода).

Рассчитываем количество воздуха в приходе и входящего в него кислорода, азота и воды:

25264,51 – 100%

x – 50,02%

x=12637,31 кг/ч (воздух);

12637,31 – 100%

x – 20,7%

x=2615,92 кг/ч (кислород);

12637,31 – 100%

x – 77,5%

x=9793,91 кг/ч (азот)

12637,31 – 100%

x – 1,8%

x=227,47 кг/ч (вода).

Материальный баланс стадии контактирования и приготовления спирто – воздушной смеси в таблице 11.

Таблица 11 – Материальный баланс стадии контактирования и приготовления сприрто – воздушной смеси

| Приход | Расход | ||||

| Состав | кг/ч | Массовая доля, % | Состав | кг/ч | Массовая доля, % |

| Контактирование | |||||

| 1. Смесь воздух – метанол, в т.ч.: формальдегид -метанол -вода -азот -кислород | 25264,51 22,74 11748,00 444,66 10297,81 2751,31 | 100 0,09 46,5 1,76 40,76 10,89 | 1 Контактные газы, в т.ч.: формальдегид -метанол -вода -углекислый газ -окись углерода -водород -азот | 25264,51 5880,86 5560,91 3223,75 805,94 146,53 83,37 9575,25 | 100 23,24 22 12,76 3,19 0,33 0,58 37,9 |

| Итого: | 25264,51 | 100 | Итого: | 25264,51 | 100 |

| Приход | Расход | ||||

| Состав | кг/ч | Массовая доля, % | Состав | кг/ч | Массовая доля, % |

| Спиртоиспарение | |||||

| Метанол «свежий» в т.ч.: -метанол -вода 2. Метанол – ректификат, в т.ч.: -метанол -формальдегид -вода 3. Воздух, в т.ч.: -кислород -азот -вода | 8039,17 8031,13 8,04 4588,03 4450,39 22,94 114,70 12637,31 2615,92 9793,91 227,47 | 100 99,9 0,1 100 97 0,5 2,5 100 20,7 77,5 1,8 | Смесь воздух – метанол, в т.ч.: -формальдегид -метанол -вода -азот -кислород | 25264,51 22,74 11748,00 444,66 10297,81 2751,31 | 100 0,09 46,5 1,76 40,76 10,89 |

| Итого: | 25264,51 | 100 | Итого: | 25264,51 | 100 |

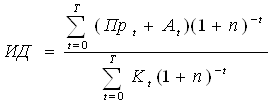

Построение диаграмм

Для идеальных смесей диаграммы можно построить путем расчета, исходя из значений давлений паров чистых компонентов РН.К и РВ.К при различных температурах. Для этого можно воспользоваться уравнением:

![]()

![]() (2.7)

(2.7)

Решив от относительно x, получим:

![]()

(2.8)

Таким образом, выбрав ряд температур (в пределах между температурами кипения чистых компонентов), можно вычислить состав жидкости, кипящей при данной температуре. Далее, определив парциальное давление НК по формуле:

![]()

(2.9)

находим состав паров:

![]() (2.10)

(2.10)

где, Робщ = 427 мм рт. ст. Давление общее соответствует давлению верха колонны.

Давление верха равно 0,057 Мпа;

Переводим в мм рт. ст.: 0,057*106Па*760 мм рт. ст. /101325 Па = 427,5 мм рт. ст.

Данные расчета сводятся в табл.12 (расчет равновесного состава жидкости и пара смеси метанол – формальдегид).

Рассчитываем давление (Рн.к) для метанола.

Данные значений давлений низкокипящего компонента (метанол) при различных температурах берем из [1, стр.26 ].

Из данных [1, стр.26 ] рассчитываем давление при известных температурах.

Интервал температур от 64,7 до 98,9°С.

При температуре 60°С давление составляет 625 мм рт. ст., а при температуре 70°С давление равно 927 мм рт. ст.

1) Находим давление при температуре 64,7°С:

(927 – 625)/10 = 30,2 на 1°С;

(64,7 – 60)*30,2 = 142,4;

625 + 142,4 = 767,4 мм рт. ст..

2) Находим давление при температуре 68,12°С:

(68,12 – 60)*30,2 = 246,1;

625 + 246,1 = 871,1 мм рт. ст..

При температуре 70°С давление составляет 927 мм рт. ст., а при температуре 80°С давление равно 1341 мм рт. ст.

3) Находим давление при температуре 71,54°С:

(1341 – 927)/10 = 41,4 на 1°С;

(71,54 – 70)*41,4 = 64,2;

927 + 64,2 = 991,2 мм рт. ст..

4) Находим давление при температуре 74,96°С:

(74,96 – 70)*41,4 = 206,7;

927 + 206,7 = 1133,7 мм рт. ст..

5) Находим давление при температуре 78,38°С:

(78,38 – 70)*41,4 = 349,2;

927 + 349,2 = 1276,2 мм рт. ст..

При температуре 80°С давление составляет 1341 мм рт. ст., а при температуре 90°С давление равно 1897 мм рт. ст.

6) Находим давление при температуре 81,8°С:

(1847 – 1341)/10 = 55,6 на 1°С;

(81,8 – 80)*55,6 = 100;

1341 + 100 = 1441 мм рт. ст..

7) Находим давление при температуре 85,22°С:

(85,22 – 80)*55,6 = 290;

1341 + 290 = 1631 мм рт. ст..

8) Находим давление при температуре 88,64°С:

(88,64 – 80)*55,6 = 480;

1341 + 480 = 1821 мм рт. ст..

При температуре 90°С давление составляет 1897 мм рт. ст., а при температуре 100°С давление равно 2621 мм рт. ст.

9) Находим давление при температуре 92,06°С:

(2621 – 1897)/10 = 72,4 на 1°С;

(92,06 – 90)*72,4 = 147,1;

1897 + 147,1 = 2044,1 мм рт. ст..

10) Находим давление при температуре 95,48°С:

(95,48 – 90)*72,4 = 391,4;

1897 + 391,4 = 2288,4 мм рт. ст..

11) Находим давление при температуре 98,9°С:

(98,9 – 90)*72,4 = 635,7;

1897 + 635,7 = 2532,7 мм рт. ст..

Данные расчета сводятся в табл.12 (расчет равновесного состава жидкости и пара смеси метанол – формальдегид).

Рассчитываем давление (Рв.к) дла формальдегида.

Из экспериментальных данных о фазовом равновесии системы находятся константы А, В и С в уравнении Антуана, описывающего температурную зависимость давления паров некоторого гипотетического состояния формальдегида в чистом виде, но с учетом взаимодействия с водой [1, стр 35 ]. Полученное выражение имеет вид:

![]() (2.11)

(2.11)

![]() (2.12)

(2.12)

1) Находим давление при температуре 64,7°С:

![]()

P = 70,3 мм рт. ст..

2) Находим давление при температуре 68,12°С:

![]()

P = 83,8 мм рт. ст..

3) Находим давление при температуре 71,54°С:

![]()

P =99,3 мм рт. ст..

4) Находим давление при температуре 74,96°С:

![]()

P = 117,2 мм рт. ст..

5) Находим давление при температуре 78,38°С:

![]()

P = 138 мм рт. ст..

6) Находим давление при температуре 81,8°С:

![]()

P = 161,4 мм рт. ст..

7) Находим давление при температуре 85,22°С:

![]()

P = 188,8 мм рт. ст..

8) Находим давление при температуре 88,64°С:

![]()

P = 219,3 мм рт. ст..

9) Находим давление при температуре 92,06°С:

![]()

P = 254,7 мм рт. ст..

10) Находим давление при температуре 95,48°С:

![]()

P = 293,8 мм рт. ст..

11) Находим давление при температуре 98,9°С:

![]()

P = 338,8 мм рт. ст..

Данные расчета сводятся в табл.12 (расчет равновесного состава жидкости и пара смеси метанол – формальдегид)

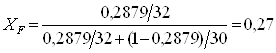

Далее рассчитываем состав жидкости по формуле (2.8):

Данные расчета сводятся в табл.12 (расчет равновесного состава жидкости и пара смеси метанол – формальдегид).

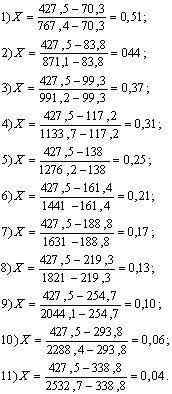

Находим состав паров по формуле (2.10):

Данные расчета сводятся в табл.12 (расчет равновесного состава жидкости и пара смеси метанол – формальдегид).

Таблица 12 – Расчет равновесного состава жидкости и пара смеси метанол – формальдегид

| t,°C | Рн.к | Рв.к | X | Y |

| мм рт. ст. | мольные доли | |||

| 64,7 | 767,4 | 70,3 | 0,51 | 0,92 |

| 68,12 | 871,1 | 83,8 | 0,44 | 0,89 |

| 71,54 | 991,2 | 99,3 | 0,37 | 0,86 |

| 74,96 | 1133,7 | 117,2 | 0,31 | 0,82 |

| 78,38 | 1276,1 | 138 | 0,25 | 0,75 |

| 81,8 | 1441 | 161,4 | 0,21 | 0,71 |

| 85,22 | 1631 | 188,8 | 0,17 | 0,65 |

| 88,64 | 1821 | 219,3 | 0,13 | 0,55 |

| 92,06 | 2044,1 | 254,7 | 0,10 | 0,48 |

| 95,48 | 2288,4 | 293,8 | 0,06 | 0,32 |

| 98,9 | 2532,7 | 338,8 | 0,04 | 0,24 |

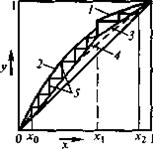

Построение кривой равновесия пара и жидкости на диаграмме X – Y показано на рис.2.2. На осях откладывается максимальная концентрация низкокипящего компонента (в данном случае метанола) в паровой yм и жидкой xм фазах (100%), строится квадрат. Через полученную точку А и начало координат О проводим вспомогательную линию – диагональ ОА. Кривую равновесия строим в заданном масштабе по xм и yм при различных температурах (см. табл. 12). На пересечении перпендикуляров, восстановленных из точек x1, y1; x2, y2; x3, y3; … …, получаем точки А1, А2, А3, … Соединяя эти точки плавной линией, получаем кривую равновесия. Если линия равновесия лежит выше диагонали, то пары обогащаются низкокипящим компонентом. Чем ближе линия равновесия к диагонали, тем меньше разница составов пара и жидкости и тем труднее разделяется смесь при ректификации.

График изменения составов жидкости и пара от температуры t – X – Y строится следующим образом (рис.2.3). В соответствии с табл. 12 отложим на оси ординат температуры кипения чистых компонентов tA и tB (А – метанол, В – формальдегид) и температуры кипения t1, t2, t3, …, соответствующие составам жидкой фазы x1, x2, x3, … Восстановим из этих точек перпендикуляры и, соединив точки А1, А2, А3, … плавной линией, получим кривую ВА1А2А3 … А – линию кипения жидкости. Затем на оси абсцисс откладываем составы паровой фазы y1, y2, y3, …, равновесной с данной кипящей жидкостью, и проводим перпендикуляры до пересечения с линиями, проведенными через t1, t2, t3, … Соединив точки пересечения В1, В2, В3, …, В плавной линией, получим кривую ВВ1В2В3 … А – линию конденсации. С помощью этого графика можно определить температуру жидкости и пара любого состава и наоборот, найти составы жидкости и пара при заданной температуре. Для определения температуры кипения исходной смеси проводим вертикаль из точки xF, соответствующей концентрации исходной смеси по низкокипящему компоненту, до пересечения с линией кипения жидкости в точке А¢. Из точки А¢ опускаем перпендикуляр на ось y и находим значение температуры кипения tF.

Таким образом tF = 76,9°С. Аналогично для дистиллята и кубового остатка: tP = 64,8°C, tW = 98,4°C.

Состав пара yF = 0,788, yP = 0,998, yW = 0,164.

Определение рабочего флегмового числаРабочее флегмовое число рассчитывается по формуле:

![]() (2.13)

(2.13)

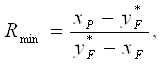

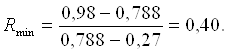

Минимальному флегмовому числу Rmin соответствует положение линий рабочих концентраций АВ и ВС (рис.2.2):

(2.14)

(2.14)

где, y*, x* - координаты точек пересечения линий питания с линией равновесия (yF* = 0,778, xF* = 0,27);

xp и xf – массовый состав дистиллята и исходной смеси.

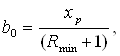

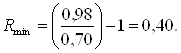

На рис.2.2 проводим прямую СЕ через точку В пересечения вертикали с линией равновесия и через точку С на диагонали, соответствующую составу дистиллята xp. Измерив отрезок b0, отсекаемый прямой СЕ на оси ординат, находят Rmin из формулы:

(2.15)

(2.15)

где, xp – мольный состав дистиллята;

откуда ![]()

b0 = 0,70,

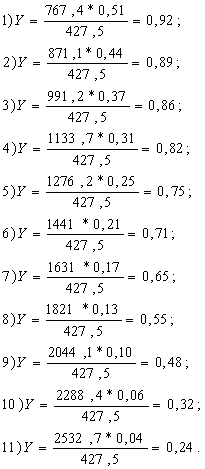

Задавшись различными коэффициентами избытка флегмы b, определим соответствующие флегмовые числа R [2, стр. 46 ]. По формуле (2.15) рассчитываем величину b; графическим построением ступеней изменения концентраций между равновесной и рабочими линиями на диаграмме Y – X находим N и далее N(R+1). Построение рабочих линий и ступеней изменения концентраций выполняется для каждого заданного коэффициента избытка флегмы и рассчитанного флегмового числа.

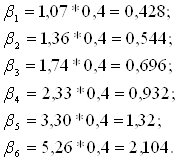

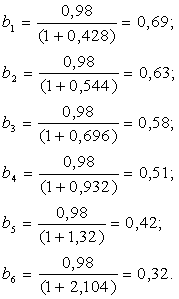

Вычисляем R, b, N, N(R+1) при различных значениях b:

флегмовое число вычисляем по формуле (2.13), а b0 по (2.15):

Чтобы определить количество тарелок, надо графически изобразить линии рабочего процесса в колонне. Колонну непрерывного действия от места ввода исходной смеси делят на две части: верхняя часть колонны называется укрепляющей, а нижняя часть – исчерпывающей. Для укрепляющей части колонны уравнение линии рабочих концентраций определяется соотношением (2.16):

![]() ,

,

в котором выражение R/(R+1) есть тангенс угла наклона линии, а отрезок, отсекаемый линией на оси y, определяется зависимостью b = xp/(R+1). Для построения линий рабочих концентраций укрепляющей и исчерпывающей части колонны откладываем на оси абсцисс точки А, В, С (рис 2.3), соответствующие составам кубового остатка xw, исходной смеси xf и дистиллята xp, проводим через точки А и С вертикали до пересечения с диагональю и получаем точки А1 и С1. Откладываем на оси ординат отрезок ОЕ, длина которого определяется соотношением b = xp/(R+1). Через точки С1 и Е проводим прямую С1Е, а через точку В – вертикаль до пересечения с линией С1Е и получаем точку В1. Соединяем точки А1 и В1 линией А1В1. Отрезок С1В1 – линия рабочих концентраций укрепляющей части колонны, отрезок А1В1 – линия концентраций исчерпывающей части колонны. Число теоретических тарелок находим путем построений ступенчатой линии между линией равновесия и линиями рабочих концентраций в пределах от xw до xp. Эту процедуру делаем 6 раз т. к. дано 6 значений b т.е. отрезков ОЕ.

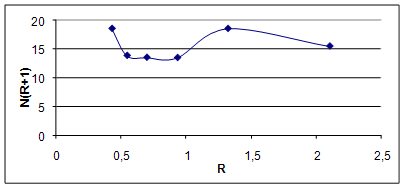

Количество ступеней (тарелок), полученные из рис.2.3 равно: 13, 9, 8, 7, 8, 5.

Полученные значения заносим в таблицу 13.

Таблица 13

| b | 1,07 | 1,36 | 1,74 | 2,33 | 3,30 | 5,26 |

| R | 0,428 | 0,544 | 0,696 | 0,932 | 1,32 | 2,104 |

| b | 0,69 | 0,63 | 0,58 | 0,51 | 0,42 | 0,32 |

| N | 13 | 9 | 8 | 7 | 8 | 5 |

| N(R+1) | 18,564 | 13,896 | 13,568 | 13,524 | 18,56 | 15,52 |

Результаты вычислений и построений представлены на рис.2.4

Рис. 2.4 Определение оптимального рабочего флегмового числа

Минимальное произведение N(R+1) соответствует оптимальному рабочему флегмовому числу, Ropt = 0,932.

Определение действительного числа тарелокДействительное число тарелок в ректификационных колоннах всегда больше теоретического числа, поскольку в реальных условиях равновесие фаз в результате контактного тепломассообмена на тарелках не достигается. Другими словами, коэффициент полезного действия тарелки всегда меньше единицы. Известно несколько методов расчета действительного числа тарелок. В данном случае мы используем графоаналитический метод, как наиболее простой и менее трудоемкий, хотя и несколько менее точный. В соответствии с этим методом действительное число тарелок определяется по уравнению:

![]() (2.17)

(2.17)

здесь h - усредненный коэффициент полезного действия тарелки для всей колонны в целом [4, стр. 65];

N – теоретическое число тарелок.

По литературным данным к. п. д. тарелки изменяется в пределах h = 0,2 ¸ 0,9. При выборе значения к. п. д. тарелки можно пользоваться обобщенным графиком [4, стр. 32] зависимости к. п. д. от произведения относительной летучести a на динамический коэффициент вязкости m (в мПа*с) перегоняемой смеси.

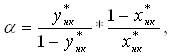

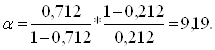

Относительную летучесть определяют по формуле:

(2.18)

(2.18)

где, y* и x* - соответственно равновесные составы паровой и жидкой фаз на соответствующих тарелках (y*нк = 0,712, x*нк = 0,212).

y* и x* определяем из рис. 2 при средней температуре верха и низа колонны: ![]() .

.

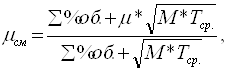

Динамический коэффициент вязкости смеси определяется по формуле:

(2.19)

(2.19)

где, m - динамическая вязкость веществ (метанола, формальдегида и воды) при tср, Па*с;

М – молекулярные массы веществ (метанола, формальдегида и воды);

Тср – средняя температура в К (81,6 + 273 = 354,6°С).

Рассчитываем вязкость воды и метанола при tср.= 81,6°С:

Данные взяты из справочника [5, стр. 61 ].

При температуре 80°С вязкость равна 0,657 Па*с, а при температуре 100°С вязкость равна 0,234 Па*с, определяем вязкость при 81,6°С:

(0,657 - 0,234)/20*1,6 = 0,00003384 Па*с;

0,657 – 0,00003384 = 0,66 Па*с (вода).

При температуре 80°С вязкость равна 0,29 Па*с, а при температуре 100°С вязкость равна 0,24 Па*с, определяем вязкость при 81,6°С:

(0,29 – 0,24)/20*1,6 = 0,0000064 Па*с;

0,29 – 0,0000064 = 0,29 Па*с (метанол).

Вязкость формальдегида принимаем 0,91 кг*с/м2 из [6, стр. 78].

Переводим в Па*с:

0,91 кг*с/м2 = 0,000091 кг*с/см2,

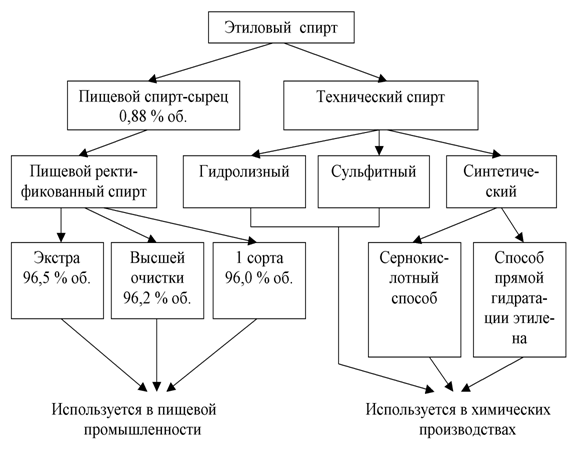

Похожие работы

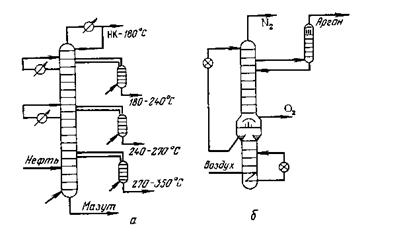

... и красный уголок. Все рассмотренные помещения соединяются между собой с помощью коридоров, лестничных клеток, галерей и тамбуров. 11. БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ ПРОЕКТА ПРОИЗВОДСТВА ФОРМАЛИНА Химическое производство относится к отрасли промышленности, которая представляет потенциальную опасность профессиональных заболеваний и отравлений работающих. Число отравлений и профессиональных ...

... и другом случае одинаков и может быть представлен следующей схемой: гексозы—фосфорные эфиры—гексоз-фосфотриозы—фосфоглицериновая кислота—пировиноградная кислота—уксусный альдегид—этиловый спирт. В основе производства этилового спирта из клубней картофеля лежат два биохимических процесса: ü гидролиз (осахаривание) крахмала, содержащегося в сырье, и сбраживание образующихся сахаров в спирт ...

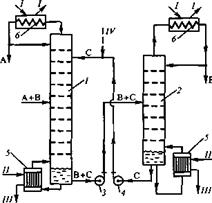

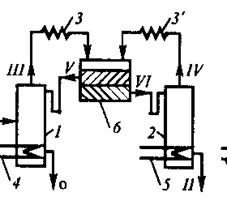

... смеси на четыре продукта [17]. I – IV — продукты. 2. ПОСТАНОВКА ЗАДАЧИ ИССЛЕДОВАНИЯ. Целью настоящей работы является определение оптимальных рабочих параметров процесса экстрактивной ректификации смеси ацетон-хлороформ азеотропного состава в сложной колонне с боковой укрепляющей секцией. К таким параметрам относятся температура и расход разделяющего агента, тарелки подачи исходной смеси и ...

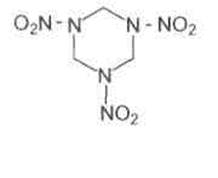

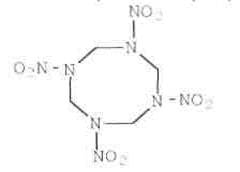

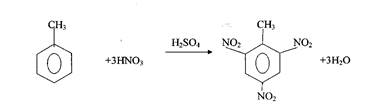

... , а также при дроблении горячих слитков, разгрузке и ремонте доменных печей и т.п. 2. Методическая разработка факультативных занятий по химии На основе дипломной работы были разработаны факультативные занятия в виде лекций по теме Бризантные взрывчатые вещества для учащихся старших классов средней общеобразовательной школы. Задачи факультативных занятий: 1. Повысить познавательный ...

0 комментариев