Навигация

Вибір різальних інструментів

1.3 Вибір різальних інструментів

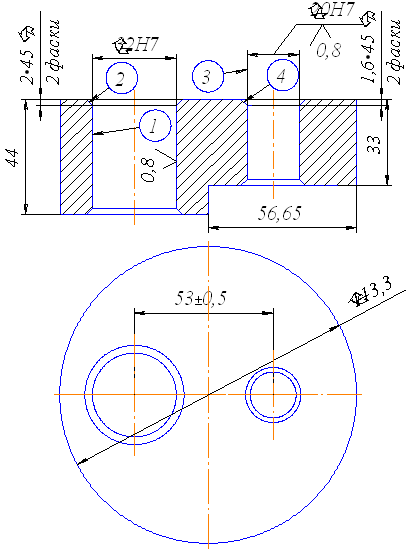

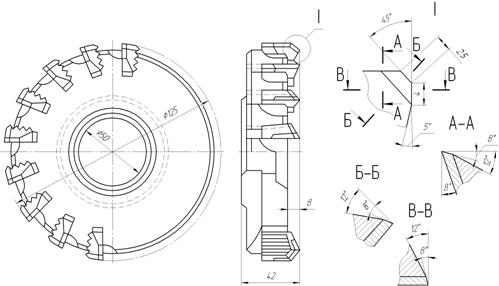

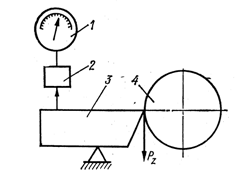

Для обраних операцій призначимо різальні інструменти згідно з рекомендаціями [1], виходячи із оброблюваного матеріалу та заданих початкових умов:

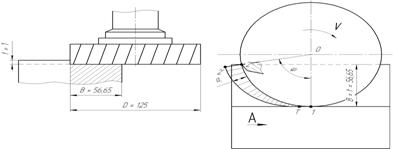

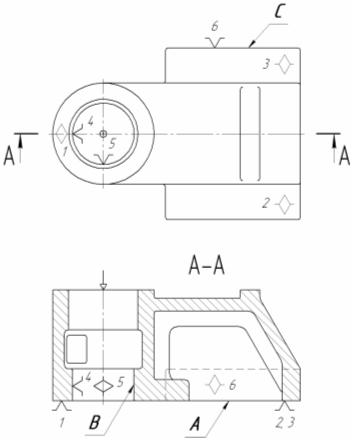

• для чорнового фрезерування поверхні 1 (операція 15) – фреза торцева насадна ш160 ГОСТ 9473–80, праворіжуча, позначення: 2214–157; матеріал твердосплавних пластин – ВК6, кількість зубів z =16, ширина B = 46 мм [табл. 94, с. 187, 1]; геометричні параметри фрези за ГОСТ 9473–80;

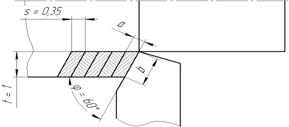

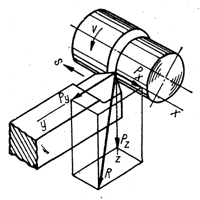

• для чорнового розточування отворів 1 і 2 (операція 15) – розточувальні різці з пластинами з твердого сплаву за ГОСТ 9795–84 типу 4, виконання 1, позначення різця – 2142-0444 (лівий, з кутом врізання 10є) [табл. 17, с. 126, 1].

Геометричні параметри різця:

- переріз різця: hЧb = 16Ч16 мм;

- довжина різця L = 63 мм;

- довжина пластина l = 12 мм;

- тип пластин за ГОСТ 25396-82 : 07;

- головний кут в плані: ц = 60є,

- допоміжний: ц1 = 35є.

Вибір матеріалу твердосплавних пластин проводимо відповідно до рекомендацій додатку [Д. 2.1., с.444, 2]. Для чорнової обробки деталі приймається твердий сплав ВК6, Решту геометричних параметрів різця вибираємо за [Д. 2.7., с.450, 2]:

- б = 6є – задній кут;

- г = 8є – передній кут;

- f = 0,4 мм – ширина фаски різальної кромки;

- с = 0,02 мм – радіус округлення різальної кромки;

- rв = 0,8 мм – радіус вершини різця.

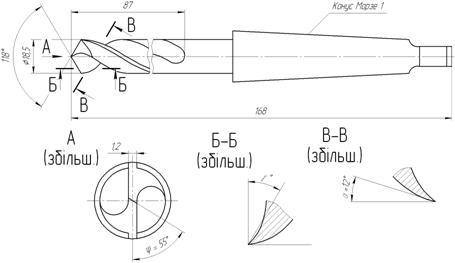

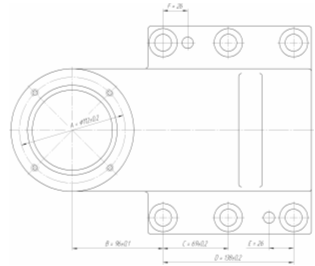

• для свердлування отворів (операція 35) – свердло ш10,2 ГОСТ 10903–77 [табл. 42, с. 147, 1], позначення – 2301-0030 (нормальної точності, клас В1, з нормальним хвостовиком), матеріал – швидкорізальна сталь Р6М5.

Геометричні параметри свердла за [табл. 44, с. 151, 1]:

- б = 12є – задній кут;

- a = 1,2 мм – ширина поперечної кромки;

- ш = 55є – кут нахилу поперечної кромки.

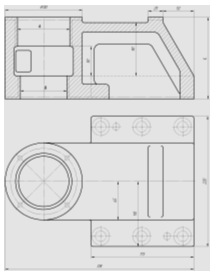

2. Виконання ескізів

Креслення деталі наведено в додатку 1, а ескізи різальних інструментів (свердла та торцевої фрези) – в додатку 2 до контрольної роботи.

3. Розрахунок режимів різання

3.1 Розрахунок режиму різання табличним методом

Виконаємо розрахунок режиму різання табличним методом для свердлування отворів (операція 35) під подальше нарізання в них різі.

Вихідні дані:

матеріал: СЧ20, HB 230, ![]() МПа

МПа

вид обробки: свердління

кількість отворів: і = 6;

інструмент: свердло ш10,2 2301-0030 ГОСТ 10903–77;

діаметр отворів: ш10,2 мм;

довжина отворів, що свердляться: ![]() мм.

мм.

шорсткість отворів після обробки: Ra = 6,3 мм (клас точності Ñ4)

верстат: 2Р135Ф2

межі частот обертання: 31..1600 об/хв;

потужність головного приводу: 4 кВт;

регулювання: ступінчасте.

Частоти обертання шпинделя верстату мод. 2Р135Ф2, хв-1

| 31,5 | 40 | 50 | 63 | 80 | 100 | 125 | 160 | 200 |

| 250 | 315 | 400 | 500 | 630 | 800 | 1000 | 1250 | 1600 |

Подачі верстату мод. 2Р135Ф2, мм/об.

| 0,056 | 0,08 | 0,112 | 0,16 | 0,224 | 0,315 | 0,45 | 0,63 | 0,90 | 1,25 |

| 1,80 | 2,5 |

| |||||||

Згідно з рекомендаціями [С-1, с. 104, 3] розрахунок вестимемо у наступній послідовності:

1. Розрахуємо довжину робочого ходу:

![]() (мм),

(мм),

де ![]() мм – довжина різання;

мм – довжина різання;

![]() – додаткова довжина ходу, викликана в окремих випадках особливостями налагодження і конфігурації деталі (в нашому випадку

– додаткова довжина ходу, викликана в окремих випадках особливостями налагодження і конфігурації деталі (в нашому випадку ![]() = 0);

= 0);

у = 4 мм – довжина підводу, врізання і перебігу інструменту, визначається за [дод. 3, с. 303, 3] в залежності від виду обробки і діаметру оброблюваного отвору.

2. По карті [С-2, с. 110–114, 3] призначимо подачу на оберт:

- виходячи із умов обробки, група подач – І [С-2, с. 110, 3];

- оскільки оброблюваний матеріал – чавун, відношення довжини різання до діаметру < 3, згідно з [С-2, с. 112, 3] рекомендована подача на оберт ![]() мм/об.

мм/об.

- остаточно приймаємо найближчу подачу на оберт за паспортом верстату: ![]() мм/об.

мм/об.

3. За картою [С-3, с. 114, 3] визначаємо період стійкості інструменту:

![]() (хв),

(хв),

де ![]() хв – стійкість машинної роботи верстату, визначається в залежності від кількості інструментів в налагодженні (1) та діаметру обробки за [табл., с. 114, 3];

хв – стійкість машинної роботи верстату, визначається в залежності від кількості інструментів в налагодженні (1) та діаметру обробки за [табл., с. 114, 3];

![]() – коефіцієнт довжини різання інструменту.

– коефіцієнт довжини різання інструменту.

4. Визначаємо швидкість різання та число обертів шпинделя за хвилину:

- визначаємо розрахункову швидкість різання для обробки сірого чавуну:

![]() (м/хв),

(м/хв),

де ![]() м/хв – табличне значення швидкості в залежності від подачі і діаметру обробки, визначається за [С-4, табл., с. 118, 3];

м/хв – табличне значення швидкості в залежності від подачі і діаметру обробки, визначається за [С-4, табл., с. 118, 3];

![]() – коефіцієнт, що залежить від твердості оброблюваного матеріалу, за [С-4, табл., с. 118, 3];

– коефіцієнт, що залежить від твердості оброблюваного матеріалу, за [С-4, табл., с. 118, 3];

![]() – коефіцієнт, що залежить від стійкості інструменту та інструментального матеріалу, за [С-4, табл., с. 119, 3];

– коефіцієнт, що залежить від стійкості інструменту та інструментального матеріалу, за [С-4, табл., с. 119, 3];

![]() – коефіцієнт, що залежить від відношення довжини до діаметру обробки, за [С-4, табл., с. 119, 3];

– коефіцієнт, що залежить від відношення довжини до діаметру обробки, за [С-4, табл., с. 119, 3];

- визначаємо розрахункове значення числа обертів шпинделя:

![]() (об/хв),

(об/хв),

- уточнюємо фактичне значення частоти обертання за паспортом верстату, приймаючи найближче значення, ![]() об/хв.

об/хв.

- уточнюємо фактичне значення швидкості різання о прийнятому значенню числа обертів:

![]() (м/хв),

(м/хв),

5. Розраховуємо основний машинний час обробки:

![]() (хв).

(хв).

6. Виконуємо перевірочні розрахунки:

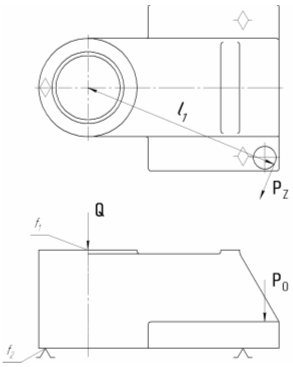

- визначаємо осьову силу різання:

![]() (кГ),

(кГ),

де ![]() кГ – табличне значення осьової сили при обробці сірого чавуну в залежності від подачі і діаметру обробки, визначається за картою [С-5, табл., с. 124, 3];

кГ – табличне значення осьової сили при обробці сірого чавуну в залежності від подачі і діаметру обробки, визначається за картою [С-5, табл., с. 124, 3];

![]() – коефіцієнт, що залежить від оброблюваного матеріалу та його твердості [С-5, табл., с. 126, 3];

– коефіцієнт, що залежить від оброблюваного матеріалу та його твердості [С-5, табл., с. 126, 3];

- визначаємо потужність різання:

![]() (кВт),

(кВт),

де ![]() кВт – табличне значення потужності при обробці сірого чавуну в залежності від подачі і діаметру обробки, визначається за картою [С-6, табл., с. 127, 3];

кВт – табличне значення потужності при обробці сірого чавуну в залежності від подачі і діаметру обробки, визначається за картою [С-6, табл., с. 127, 3];

![]() – коефіцієнт, що залежить від оброблюваного матеріалу та його твердості [С-5, табл., с. 126, 3]

– коефіцієнт, що залежить від оброблюваного матеріалу та його твердості [С-5, табл., с. 126, 3]

Знайдені значення потужності різання та осьової сили не перевищують допустимі за паспортом верстату.

Похожие работы

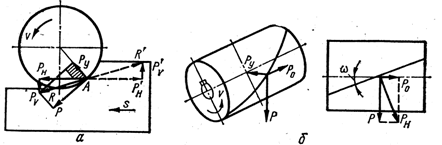

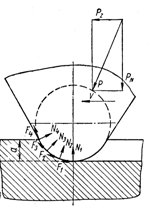

... . 3. Торцева фреза. Ескіз. 3. Розрахунок режимів різання Для токарної та фрезерної операції визначимо режими різання розрахунково-аналітичним способом, а для свердлильної – табличним способом. 3.1 Розрахунок режимів різання розрахунково-аналітичним методом Токарна операція Оскільки точність поверхні ñ 113,3 після обробки не задана, приймемо для даної поверхні – чорнове точіння. ...

... швидкість різання майже так само, як φ. Цей вплив враховує коефіцієнт Кφ1. Додатне значення кута нахилу головної різальної кромки λ сприяє зміцненню різця, що дає змогу підвищити швидкість різання при тому ж періоді стійкості. Це враховує коефіцієнт Кλv. Ззбільшення радіуса заокруглення при вершині (плані) r також сприяє підвищенню швидкості різання при всіх інших незмінних ...

... 8721; 5,82 7,98 Загальний номінальний припуск: (мм) - відповідно верхні відхилення заготовки та деталі Номінальний діаметр заготовки: (мм) Перевірка правильності розрахунків: Можна судити про правильність виконання розрахунків. 2.4 Розробка технологічного процесу Всі заповнені відповідні технологічні карти приведені в додатку до курсового проекту. 2.5 ...

... тільки не значимою масою і річною програмою випуску визначаємо за формулою Nпр = Тшт.к 60/ + tшт.к Де Тшт.к – трудомісткість річного приведеного випуску деталей T шт. к – трудоємкість виготовлення деталі в хв. Nпр = 91000 60/29.77 = 183406.11 шт Приймаємо Nпр = 183406 шт Кількість верстатів вхідних в нормативну зону обслуговування визначаємо по формулі Но = ( Тмв/Тз + 1 )Кдз ...

0 комментариев