Навигация

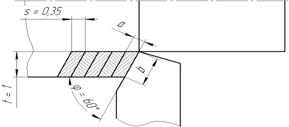

Для чорнового розточування за [табл. 12, с.267, 1] при заданому перерізі різця та глибині різання рекомендується подача S = 0,2...0,3 мм/об

1. Для чорнового розточування за [табл. 12, с.267, 1] при заданому перерізі різця та глибині різання рекомендується подача S = 0,2...0,3 мм/об.

Приймаємо подачу S = 0,22 мм/об.

2. Швидкості різання визначатимемо за формулами теорії різання, згідно [п. 3, с.265, 1]:

![]() .

.

Значення коефіцієнтів в цій формулі знаходимо за [табл. 17, с.266, 1]:

![]() .

.

Швидкісний коефіцієнт: ![]() .

.

В цій формулі:

За [табл. 1, с. 261, 1]:

![]() ,

,

За [табл. 5, с. 263, 1]: ![]() ;

;

За [табл. 6, с. 263, 1]:![]() .

.

Отже, загальний швидкісний коефіцієнт: ![]() .

.

При внутрішній обробці (розточуванні) згідно рекомендацій за [табл. 17, с. 270, 1] на швидкість різання додатково водиться поправочний коефіцієнт 0,9:

Таким чином швидкість різання:

![]() (м/хв);

(м/хв);

3. Розрахункова частота обертання шпинделя визначається за наступною формулою: ![]() , розраховане значення уточнюємо за паспортом верстата:

, розраховане значення уточнюємо за паспортом верстата:

Поверхня 1 (ш92 мм): ![]() (об/хв);

(об/хв); ![]() об/хв;

об/хв;

Поверхня 2 (ш82 мм): ![]() (об/хв);

(об/хв); ![]() об/хв;

об/хв;

4. Уточнюємо значення швидкості різання: ![]() .

.

Поверхня 1 (ш92 мм): ![]() (м/хв);

(м/хв);

Поверхня 2 (ш82 мм): ![]() (м/хв).

(м/хв).

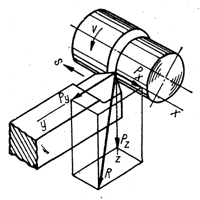

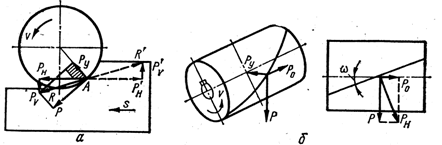

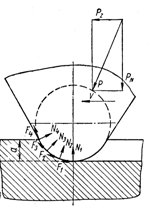

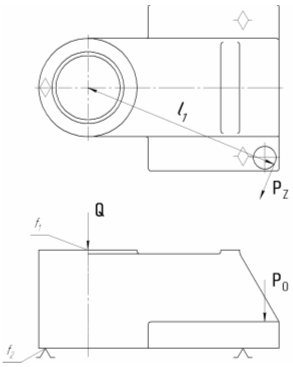

5. Визначаємо сили різання при обробці:

Величини тангенційної PZ, радіальної PYі осьової PX складових сили різання при розточуванні визначаються за формулою:

![]() .

.

За [табл. 22, с. 274, 1] знаходимо коефіцієнти для визначення складових сили різання:

![]() ;

;

![]() ;

;

![]() .

.

Поправочний коефіцієнт на силу різання являє собою добуток наступних коефіцієнтів:

![]() .

.

За [табл.9, с.264 і табл.23, с.275, 1] визначаються поправочні коефіцієнти для складових сили різання в залежності від:

- механічних властивостей матеріалу, що оброблюється:

![]() ;

;

Поправочні коефіцієнти що враховують вплив геометричних параметрів:

- головного кута в плані: КРцХ = 1,11; КРцУ =0,77; КРцZ = 0,94;

- переднього кута: КРгХ = КРгУ = КРгZ =1,0;

- кута нахилу різальної кромки: КРлХ = 0,8; КРлУ = 1,3; КРлZ = 1,0.

Тоді:

![]() ;

;

![]() ;

;

![]() .

.

Складові сили різання:

![]() (Н);

(Н);

![]() (Н);

(Н);

![]() (Н);

(Н);

6. Потужність різання розраховують за формулою: ![]() .

.

Поверхня 1 (ш92 мм): ![]() (кВт);

(кВт);

Поверхня 2 (ш82 мм): ![]() (кВт);

(кВт);

7. Визначення основного часу:

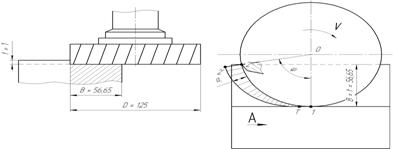

Основний технологічний час на перехід, підраховується за формулою згідно [р. ІІ , с. 55, 4]:

![]() ,

,

Поверхня 1 (ш92 мм): ![]() (хв);

(хв);

Поверхня 2 (ш82 мм): ![]() (хв).

(хв).

Похожие работы

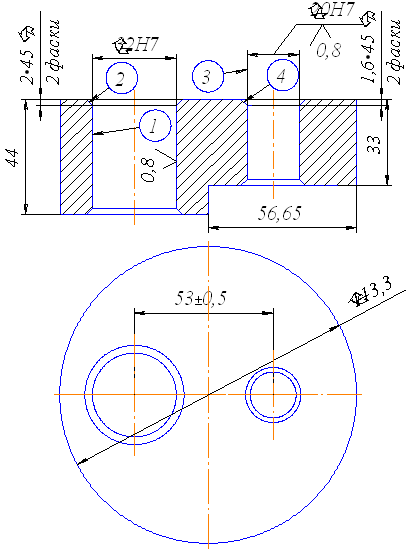

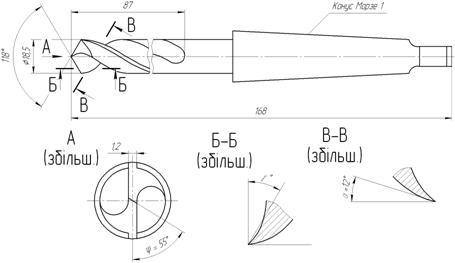

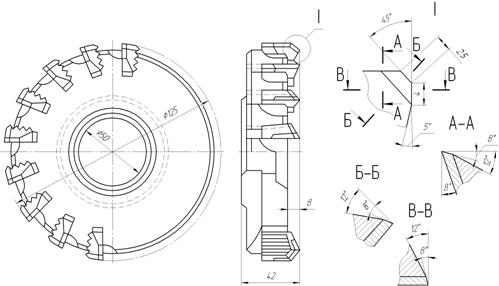

... . 3. Торцева фреза. Ескіз. 3. Розрахунок режимів різання Для токарної та фрезерної операції визначимо режими різання розрахунково-аналітичним способом, а для свердлильної – табличним способом. 3.1 Розрахунок режимів різання розрахунково-аналітичним методом Токарна операція Оскільки точність поверхні ñ 113,3 після обробки не задана, приймемо для даної поверхні – чорнове точіння. ...

... швидкість різання майже так само, як φ. Цей вплив враховує коефіцієнт Кφ1. Додатне значення кута нахилу головної різальної кромки λ сприяє зміцненню різця, що дає змогу підвищити швидкість різання при тому ж періоді стійкості. Це враховує коефіцієнт Кλv. Ззбільшення радіуса заокруглення при вершині (плані) r також сприяє підвищенню швидкості різання при всіх інших незмінних ...

... 8721; 5,82 7,98 Загальний номінальний припуск: (мм) - відповідно верхні відхилення заготовки та деталі Номінальний діаметр заготовки: (мм) Перевірка правильності розрахунків: Можна судити про правильність виконання розрахунків. 2.4 Розробка технологічного процесу Всі заповнені відповідні технологічні карти приведені в додатку до курсового проекту. 2.5 ...

... тільки не значимою масою і річною програмою випуску визначаємо за формулою Nпр = Тшт.к 60/ + tшт.к Де Тшт.к – трудомісткість річного приведеного випуску деталей T шт. к – трудоємкість виготовлення деталі в хв. Nпр = 91000 60/29.77 = 183406.11 шт Приймаємо Nпр = 183406 шт Кількість верстатів вхідних в нормативну зону обслуговування визначаємо по формулі Но = ( Тмв/Тз + 1 )Кдз ...

0 комментариев