Навигация

Стислі відомості про інструментальні матеріали

4. Стислі відомості про інструментальні матеріали

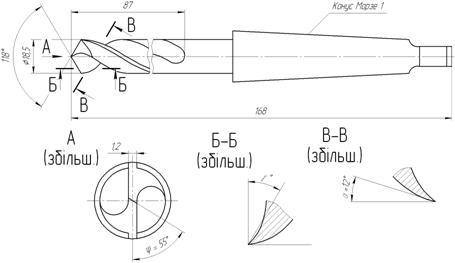

Матеріал свердла – швидкорізальна сталь Р6М5.

Основні відомості щодо матеріалу свердла для обробки отворів визначимо згідно [с. 48, п. 3.4., 5].

Основним легуючим елементом швидкорізальних сталей є вольфрам (Р), який взаємодіє з вуглецем, завдяки чому сталь набуває високої твердості, температуро- і зносостійкості. Окрім того, сталь містить молібден (М), який є хімічним аналогом вольфраму. Легування молібденом сприяє підвищенню теплопровідності сталі. Вольфрамо-молібденові сталі більш пластичні і куються краще, ніж вольфрамові, мають нижчий бал карбідної неоднорідності.

До хімічного складу сталі Р6М5 входить 6% вольфраму (W) та 5% молібдену (Mo).

Сталь Р6М5 доцільно застосовувати при виготовленні інструментів, що використовуються при невеликих швидкостях різання, але з великими перерізами шару, що зрізається, тобто при важкому силовому режимі. Внаслідок високої пластичності сталь придатна для виготовлення інструментів методами пластичного деформування.

Основні властивості сталі Р6М5:

- твердість: 62...64 HRC;

- теплостійкість, и: 620°С;

- границя міцності на згин, узг: 2900...3100 МПа;

- швидкості різання, v: 25...35 м/хв.

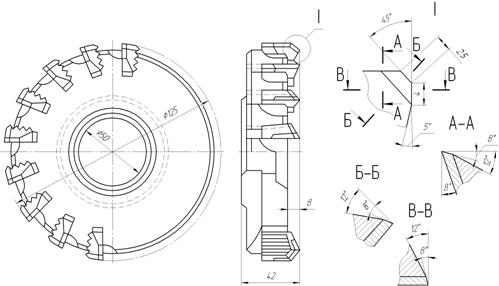

Матеріал твердосплавних пластин торцевої фрези та розточувального різця – вольфрамовий (однокарбідний) твердий сплав ВК6 [с. 50, п. 3.5., 5]. Основою твердого сплаву ВК6 є карбіди вольфраму (WC), що мають високу тугоплавкість і мікротвердість, їх зерна з’єднуються між собою кобальтом (Co). Чим більше в сплаві WC, тим вища твердість і теплостійкість і менша міцність сплаву. Твердий сплав ВК6 характеризується високою твердістю, теплостійкістю та швидкостями різання, проте має відносно низьку міцність на згин. Застосовується для чорнової і напівчистової обробки чавунів і кольорових сплавів.

Хімічний склад сплаву ВК6: 6% кобальту (Co), решта – 94% карбідів вольфраму (WC).

Основні властивості твердого сплаву ВК6:

- твердість: 87...90 HRА;

- теплостійкість, и: 800...900 °С;

- границя міцності на згин, узг: 1000...1200 МПа;

- швидкості різання, v: 90...300 м/хв.

5. Встановлення взаємозв’язку елементів режиму різання та параметрів перерізу шару, що зрізається

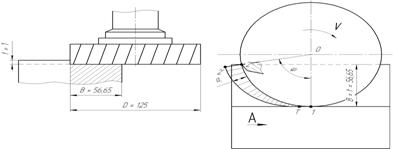

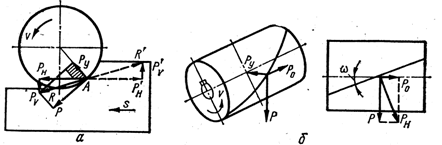

Торцеве фрезерування

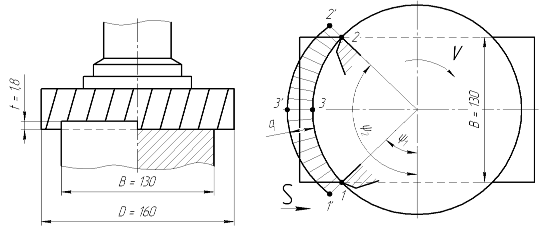

а б

Рис. 1. Схеми зрізання припуску при торцевому фрезеруванні

На (рис. 1) зображені схеми зрізання припуску при фрезеруванні поверхні торцевою фрезою згідно [с. 228, 6]. На (рис 1, а) глибина різання t = 1,8 мм рівна припуску на обробку на заданому переході. В = 130 мм – ширина фрезеруванні (рівна ширині оброблюваної поверхні). D = 160 мм – діаметр фрези.

Приймемо для нашого випадку симетричне фрезерування (рис. 1). Кут контакту торцевої фрези ![]() . Так як фрезерування симетричне, в точці 1 (рис. 1, б) має місце рівність:

. Так як фрезерування симетричне, в точці 1 (рис. 1, б) має місце рівність: ![]() . Цьому значенню кута відповідає товщина шару, що зрізається,

. Цьому значенню кута відповідає товщина шару, що зрізається, ![]() . Протягом першої половини робочого циклу зубу товщина шару, що зрізається, зростає і в точці 3, що лежить на осі симетрії оброблюваної заготовки, товщина шару, що зрізається зубом, максимальна і рівна

. Протягом першої половини робочого циклу зубу товщина шару, що зрізається, зростає і в точці 3, що лежить на осі симетрії оброблюваної заготовки, товщина шару, що зрізається зубом, максимальна і рівна ![]() . Тобто для нашого випадку максимальна товщина зрізу рівна 0,1 мм. На (рис. 1, б) умовно показана епюра товщини шару, що зрізається, яка в графічній формі виражає закономірність зміни величини

. Тобто для нашого випадку максимальна товщина зрізу рівна 0,1 мм. На (рис. 1, б) умовно показана епюра товщини шару, що зрізається, яка в графічній формі виражає закономірність зміни величини ![]() за робочий цикл зуба фрези.

за робочий цикл зуба фрези.

Ширина шару, що зрізається для торцевих фрез рівна ![]() , де

, де ![]() – кут нахилу ріжучої кромки,

– кут нахилу ріжучої кромки, ![]() – головний кут в плані ріжучої кромки зуба торцевої фрези.

– головний кут в плані ріжучої кромки зуба торцевої фрези.

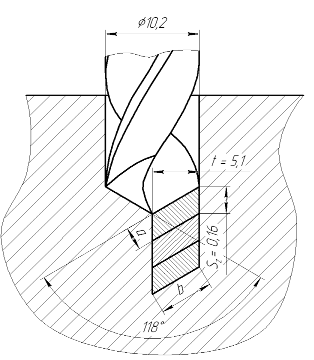

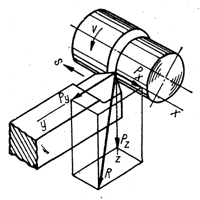

Свердлування

Рис. 2. Елементи різання при свердлуванні

При свердлуванні в суцільному матеріалі глибина різання рівня половині оброблюваного діаметру (діаметру свердла):

![]() (мм).

(мм).

Щоб знайти подачу на зуб інструменту, слід розділити на кількість зубів знайдену в п. 3 подачу на оберт (кількість зубів для свердла – 2):

![]() (мм/зуб).

(мм/зуб).

Товщина шару, що зрізається, рівна:

![]() (мм).

(мм).

Ширина шару, що зрізається:

(мм).

(мм).

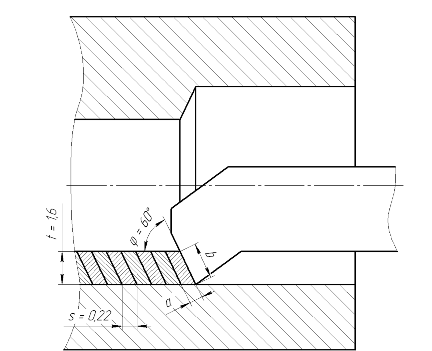

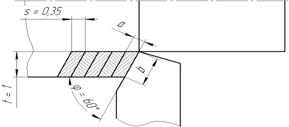

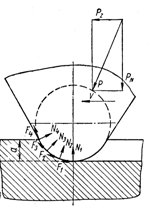

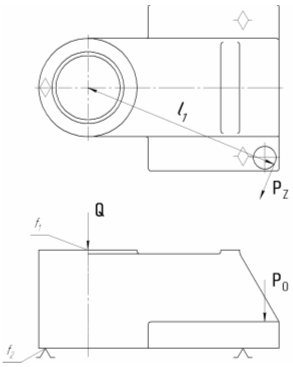

Розточування

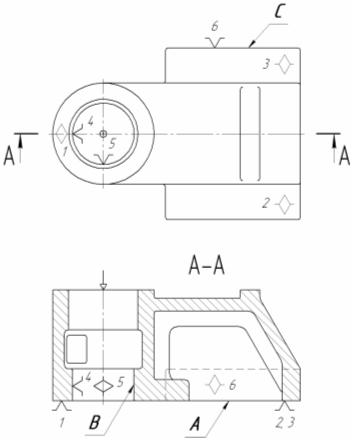

На (рис. 3) зображені елементи різання при обробці отвору розточувальним різцем згідно [с. 185, 6]. Глибина різання рівна припуску на обробку на даному переході: t = 1,6 мм.

Подача на оберт заготовки встановлена у п.3. даної роботи і рівна S = 0,22 мм.

Товщина шару, що зрізається, рівна:

![]() (мм).

(мм).

Ширина шару, що зрізається:

![]() (мм).

(мм).

Рис. 3. Елементи різання при розточуванні

Література

1. Справочник технолога-машиностроителя. В 2-х т./ Под ред. А.Г. Косиловой и Р.К. Мещерякова. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1985. – Т2 – 496 с.

2. Кирилович В.А., Мельничук П.П., Яновський В.А. – Нормування часу та режимів різання для токарних верстатів з ЧПК: Навчальний посібник для студентів машинобудівних спеціальностей / Під заг. ред. В.А. Кириловича. – Житомир: ЖІТІ, 2001. – 600 с.

3. Режимы резания металлов: Справочник / Под ред. Ю.В. Барановского. – М.: Машиностроение, 1972. – 364 с.

4. Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. Часть І. Токарные, карусельные, токарно-револьверные, алмазно-расточные, сверлильные, строгальные, долбежные и фрезерные станки. Изд. 2-е, М: Машиностроение, 1974. – 406 с.

5. Виговський Г.М. Теорія різання: Навч. посібн. – Житомир: ЖДТУ, 2006. – 250 с.

6. Грановский Г.И., Грановский В.Г. Резание металлов: Учебн. для вузов. – М.: Высш. шк., 1985. – 304 с.

Похожие работы

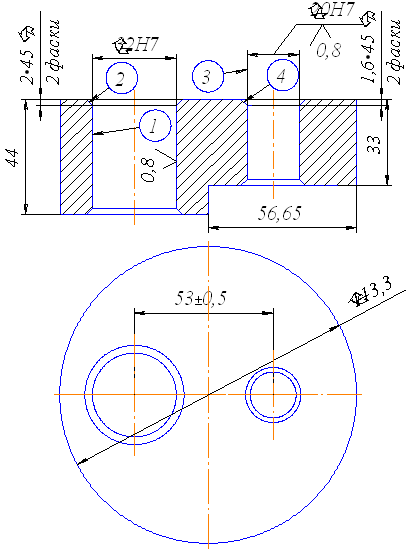

... . 3. Торцева фреза. Ескіз. 3. Розрахунок режимів різання Для токарної та фрезерної операції визначимо режими різання розрахунково-аналітичним способом, а для свердлильної – табличним способом. 3.1 Розрахунок режимів різання розрахунково-аналітичним методом Токарна операція Оскільки точність поверхні ñ 113,3 після обробки не задана, приймемо для даної поверхні – чорнове точіння. ...

... швидкість різання майже так само, як φ. Цей вплив враховує коефіцієнт Кφ1. Додатне значення кута нахилу головної різальної кромки λ сприяє зміцненню різця, що дає змогу підвищити швидкість різання при тому ж періоді стійкості. Це враховує коефіцієнт Кλv. Ззбільшення радіуса заокруглення при вершині (плані) r також сприяє підвищенню швидкості різання при всіх інших незмінних ...

... 8721; 5,82 7,98 Загальний номінальний припуск: (мм) - відповідно верхні відхилення заготовки та деталі Номінальний діаметр заготовки: (мм) Перевірка правильності розрахунків: Можна судити про правильність виконання розрахунків. 2.4 Розробка технологічного процесу Всі заповнені відповідні технологічні карти приведені в додатку до курсового проекту. 2.5 ...

... тільки не значимою масою і річною програмою випуску визначаємо за формулою Nпр = Тшт.к 60/ + tшт.к Де Тшт.к – трудомісткість річного приведеного випуску деталей T шт. к – трудоємкість виготовлення деталі в хв. Nпр = 91000 60/29.77 = 183406.11 шт Приймаємо Nпр = 183406 шт Кількість верстатів вхідних в нормативну зону обслуговування визначаємо по формулі Но = ( Тмв/Тз + 1 )Кдз ...

0 комментариев