Навигация

Проектирование станочного приспособления

1. Проектирование станочного приспособления

1.1 Анализ конструкции детали

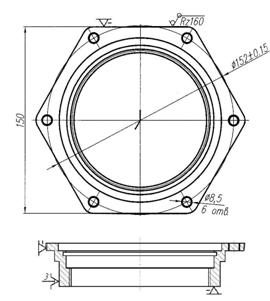

Деталь “Кронштейн” является силовой балкой конструкции фюзеляжа самолета. Деталь имеет габаритные размеры: длина – 135 мм, ширина – 100 мм, высота – 42 мм, в сечении - представляет балку в виде усеченного двутавра, что повышает жесткость конструкции детали. Деталь имеет двухстороннею конструкцию со стенкой толщиной 2 мм и 3 мм, обводные полки толщиной 2 мм, 2,5 мм и 3 мм совместно со стенкой удерживают ухо толщиной 25 мм. В ухе имеется паз шириной 13 мм и сквозное отверстие ø12Н7, в которое запрессовываются две втулки (показаны на сборочном чертеже) для соединения “Кронштейна” через ось с другой деталью узла. Ребра жесткости толщиной 2 мм противоположные полки. В стенке расположены два базовых отверстия ø9Н9. Точность обработки остальных поверхностей соответствует 14 квалитету точности. Шероховатость обработки отверстий Ra = 2,5, остальные поверхности имеют шероховатость Rz = 20.

Проведена унификация элементов конструкции: радиусы сопряжений R8 и R4, одинаковые диаметры базовых отверстий.

Исходя из этого коэффициенты точности, шероховатости и унификации должны по величине соответствовать технологичной детали. Наличие теоретического контура ухудшает технологичность детали.

1.2 Анализ технологического процесса, включая

выполняемую операцию

Техпроцесс начинается с входного контроля заготовки. Контрольная операция 005 проводится проверка марки материала на стиллоскопе и контроль габаритных размеров заготовки посредством ШК и штангенциркуля ШЦ-I-125-0,1 ГОСТ 166-89.

В дальнейшем создаются базовые поверхности.

В операции 010 – разметка, производиться разметка границ фрезерования базовой плоскости стенки с обратной стороны на разметочной плите 630х400 ГОСТ 10985-86, комплектом разметочного и измерительного инструмента.

В операции 015 – фрезерная, производиться на фрезерном станке модели 6Р12 с использованием станочных тисков В-250, ход-160 ГОСТ 14904-80; переход 1 – фрезерование плоскости стенки концевой фрезой ø28, R4, l50, Р6М5 ГОСТ 23247-78, контроль проводится стенкомером С-10Б-0,1 ГОСТ 11358-89; переход 2 – фрезерование плоскости уха, контроль проводиться штангенрейсмусом ШР-150-0,05 ГОСТ 164-80; переход 3 – фрезерование торца полки, контроль проводиться штангенрейсмусом ШР-150-0,05 ГОСТ 164-80.

В операции 020 – слесарная, производиться опиловка заусенцев и скругление острых кромок R0,6 бормашиной ПМ34-150 с использованием борфрезы Р6М5 ГОСТ 22138-76.

В операции 025 – сверлильная, на сверлильном станке модели 2М112 с использованием кондуктора производиться обработка двух базовых отверстий ø9Н9; переход 1 – сверление двух отверстий ø8, сверло ø8 Р6М5 ГОСТ 10903-77; переход 2 – зенкерование двух отверстий ø8,7, зенкером ø8,7 Р6М5 ГОСТ 2255-71; переход 3 – развертывание двух отверстий ø9Н9, разверткой ø9Н9 Р6М5 ГОСТ 883-80, контроль проводится калибр - пробкой ø9Н9 ГОСТ 14810-69.

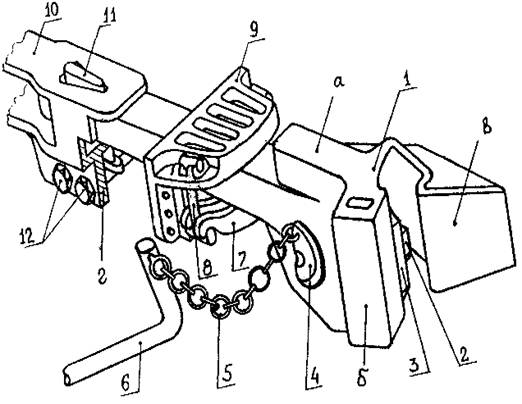

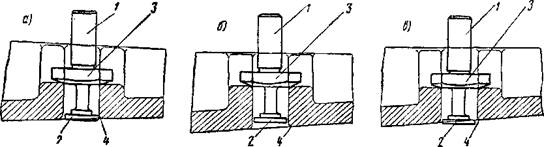

В операции 030 – фрезерная, проводится фрезерование наружного и внутреннего контура с одной стороны на фрезерном станке с ЧПУ модели МА655СМН с использованием специального фрезерного приспособления, которое необходимо спроектировать. Обработка производится за четыре установа, шесть переходов и два прохода.

Установ А. Переход 1 – фрезерование наружного контура окончательно, кроме уха и правого торца концевой фрезой ø28, R0,5, l50, Р6М5 ГОСТ 23247-78.

Установ Б. Переход 2 – фрезерование контура уха окончательно, фрезерование правого торца окончательно концевой фрезой ø16, R0,5, l50, Р6М5 ГОСТ 23247-78.

Установ В. Переход 3 – фрезерование плоскости уха, торца ребра и полки концевой фрезой ø28, R4, l30, Р6М5 ГОСТ 23247-78.

Переход 4 – фрезерование фаски по контуру уха угловой фрезой ø20, ![]() 45°, Р6М5.

45°, Р6М5.

Установ Г. Переход 5 – фрезерование плоскости стенки в карманах окончательно концевой фрезой ø28, R4, l30, Р6М5 ГОСТ 23247-78.

Переход 6 – фрезерование внутреннего контура окончательно концевой фрезой ø16, R4, l30, Р6М5 ГОСТ 23247-78.

Контроль производится посредством ШК, штангенциркуля ШЦ-I-125-0,1 ГОСТ 166-89, стенкомера С-10Б-0,1 ГОСТ 11358-89, радиусамера ГОСТ 4126-82 и фаскамера МН 5091-6098

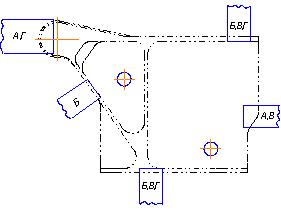

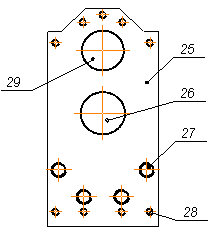

Схема установок

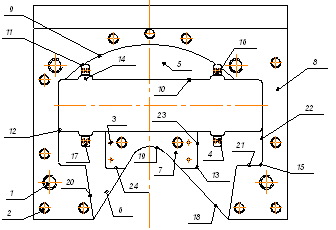

1.3 Выбор элементов базирования и зажима заготовки

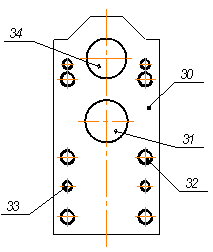

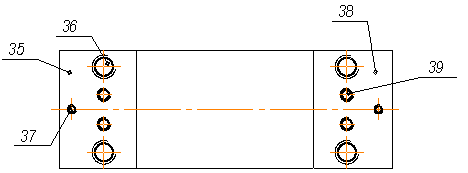

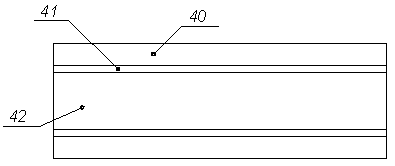

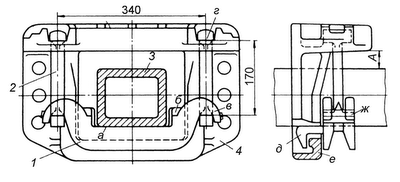

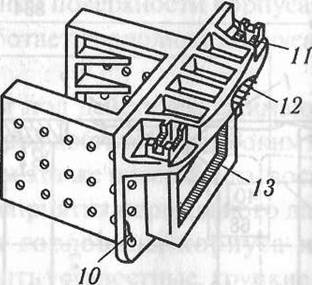

Для полного базирования заготовки в приспособлении элементы базирования должны лишить заготовку шести степеней свободы (правило “шести точек”). В качестве установочной базы принимается ступенчатый ложемент в виде плиты, конфигурация которого должна соответствовать конфигурации детали. Ложемент лишает заготовку трёх степеней свободы. В качестве направляющей базы принимается цилиндрический палец ø9f7, который лишает заготовку двух степеней свободы. И, наконец, срезанный палец ø9f7 лишает заготовку шестой степени свободы, выполняя функцию опорной базы. Указанные пальцы запрессованы в ложемент.

Для ориентации приспособления относительно координатных осей стола станка в плиту приспособления запрессовываются два цилиндрических пальца: ø30g6, который войдет в центральную втулку стола станка и ø22g6, который войдет в центральный паз стола.

Для зажима заготовки применяются плоские прихваты в количестве пяти штук, расположенные по контуру заготовки и работающие от гидроцилиндров толкающего типа.

Похожие работы

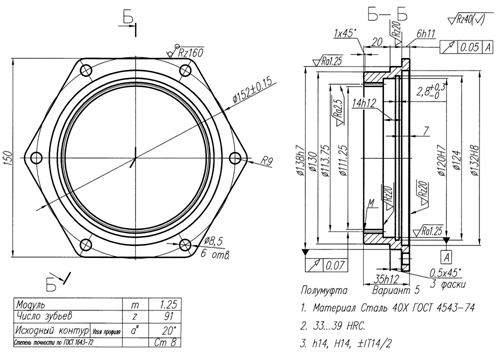

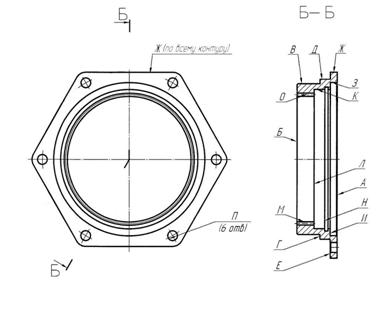

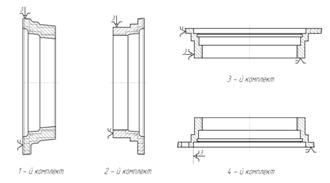

... поверхностей. Кроме того, специальные калибры применяются для контроля размеров фасок и глубины расположения поверхностей. 5. Разработка технологической документации Согласно последовательности операций и переходов, приведенной в разделе 4 составляется маршрутная карта механической обработки детали «Полумуфта». Операционные карты и карты эскизов будут составлены для операций 110 и 120 ...

... перехода высокого напряжения на электроды при пробое; - наличие на участке не менее двух рабочих, прошедших соответствующий инструктаж. 15.1.2 Расчёт и проектирование системы общего искусственного освещения проектируемого механического цеха Наиболее распространёнными источниками света являются лампы накаливания, люминесцентные лампы и дуговые ртутные лампы. Предпочтение отдают люминесцентным ...

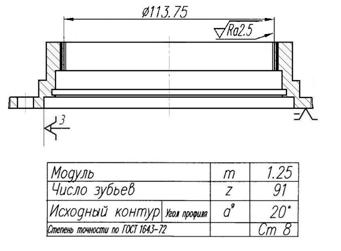

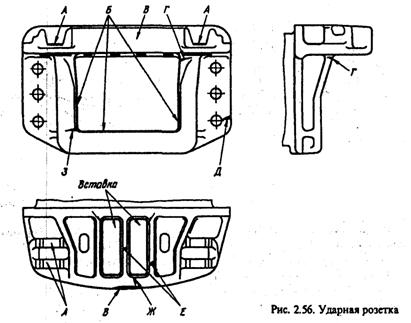

... аппарата предназначен для гашения части энергии удара, уменьшения продольных растягивающих усилий, которые передаются через автосцепку на раму кузова вагона. 2.1 Описание детали Корпус поглощающего аппарата отливается из легированной стали и подвергается специальной термообработке с высокоточной закалкой и отпуском. Нажимной конус и фрикционные клинья, выполняются из другой легированной ...

... , нет дефектного слоя, высокая производительность при обработке твёрдых и хрупких материалов. Недостатком является сложность проектирования и изготовления электрода-инструмента, непригодность метода для обработки вязких материалов. 2.3.3 Анодно-механическая обработка Деталь-анод закрепляется на рабочем столе и находится в среде электролита. В результате анодного растворения на поверхности ...

0 комментариев