Навигация

Анализ существующего или типового технологического процесса

6. Анализ существующего или типового технологического процесса

6.1 Расчёт припусков на механическую обработку поверхностей

Расчёт припусков на обработку поверхности ![]() Н7

Н7

Согласно маршрута обработки отверстия выполняется три расточки:

черновое растачивание

чистовое растачивание

тонкое растачивание.

Минимальный припуск на каждое растачивание определяем по формуле:

![]() [2, с.62, табл. 4.2.]

[2, с.62, табл. 4.2.]

Расчёт производим используя таблицу 5.1.

Таблица 6.1 – расчёт припусков и предельных размеров на обработку ![]() .

.

| № перехода | Наименование перехода | Квалитет | Допуск размера, мкм | Элементы припуска, мкм |

| Расчётный размер, мм | Предельные размеры, мм | ||||

| Rz | T |

|

| min | max | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 1 | Литьё | 17 | 4600 | 80 | 300 | 4605 | ----- | 202,37 | 202,4 | 207 | |

| 2 | Расточка черновая | 12 | 460 | 50 | 35 | 276 | 800 | 1010,8 | 207,98 | 207,98 | 208,44 |

| 3 | Расточка чистовая | 9 | 115 | 15 | 18 | 184 | 250 | 914,8 | 209,36 | 209,36 | 209,475 |

| 4 | Тонкое растачивание | 7 | 46 | 6,5 | 10 | 9,2 | 140 | 528,4 | 210 | 210 | 210,046 |

Квалитеты для механической обработки выбираем из таблицы 5 [8, с. 11]. Из неё же берём величины допусков, шероховатости и дефектного слоя. Для размера отливки квалитет отливки берём из таблицы 13 [8, с. 131]. Допуск на отливку из таблицы 11 [8, с. 130]. Шероховатость из табл. 13. Глубину дефектного слоя Т = 300 мкм берём из таблицы 4.3. [2, с. 63]. Пространственные отклонения на отверстие литой заготовки определяется по формуле:

![]() [2, с.66, табл. 4.7.],

[2, с.66, табл. 4.7.],

где ![]() - погрешность коробления.

- погрешность коробления.

![]() - величина смещения отверстия равна допуску на диаметр заготовки.

- величина смещения отверстия равна допуску на диаметр заготовки.

![]() мкм;

мкм;

![]() мкм на 1 мм диаметра [2, с. 71, табл. 4.8.]

мкм на 1 мм диаметра [2, с. 71, табл. 4.8.]

![]() мкм.

мкм.

![]() мкм.

мкм.

Пространственные отклонения на размеры отверстия после механической обработки определяем по формуле:

![]() [2, с. 73],

[2, с. 73],

где ![]() - коэффициент уточнения.

- коэффициент уточнения.

После чернового растачивания:

![]() мкм;

мкм;

после чистового растачивания:

![]() мкм;

мкм;

после тонкого растачивания:

![]() мкм.

мкм.

Погрешность закрепления в 4-хкулачковом патроне при черновом растачивании ![]() мкм [2, с. 75, табл. 4.10].

мкм [2, с. 75, табл. 4.10].

Погрешность установки

![]() [2, с.74], но у нас

[2, с.74], но у нас ![]() = 0. Тогда:

= 0. Тогда:

![]() мкм.

мкм.

Погрешность установки при чистовом растачивании (базирование по ранее расточенному отверстию):

![]() мкм [2, с. 79, табл. 4.12.].

мкм [2, с. 79, табл. 4.12.].

Для тонкого точения:

![]() мкм [2, с. 79, табл. 4.12.].

мкм [2, с. 79, табл. 4.12.].

Величина минимального припуска:

для чернового растачивания:

![]() мкм;

мкм;

для чистового растачивания

![]() мкм;

мкм;

для тонкого растачивания

![]() мкм.

мкм.

Определяем расчётные размеры:

для тонкого растачивания равен минимальному размеру диаметра на детали [9, с. 14] ![]() мм.

мм.

для чистового растачивания определяется по формуле:

![]() [9, с.14],

[9, с.14],

по этой же формуле определяются размеры после чернового растачивания и для литого отверстия.

После чистового растачивания:

![]() мм;

мм;

после чернового растачивания

![]() мм

мм

для литья

![]() мм.

мм.

Далее производим округление расчётных размеров до того знака десятичной дроби, с каким дан допуск на размер данной операции – это будут минимальные значения размеров.

Максимальные операционные размеры определяем по формуле:

![]() ; [9, с. 15],

; [9, с. 15],

то есть за счёт прибавления допусков к минимальным размерам.

![]()

![]()

![]()

![]()

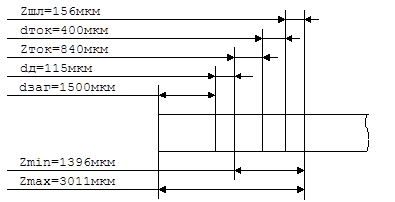

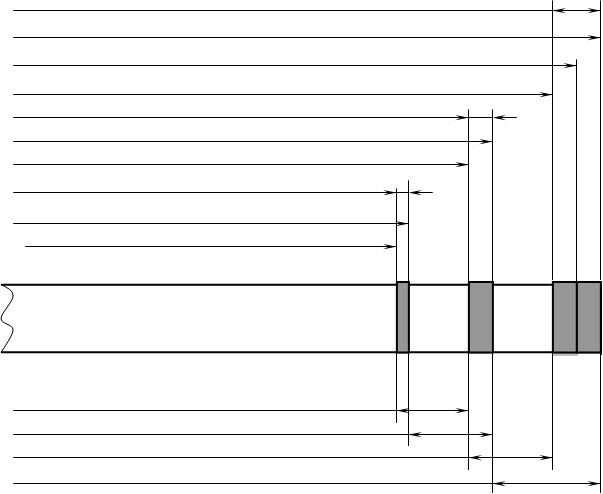

Вычерчиваем схему расположения припусков и допусков при обработке отверстия ![]() (см. рисунок 6.1.).

(см. рисунок 6.1.).

Остальные припуски на обрабатываемые поверхности заготовки выбираем по ГОСТ 26545 – 85 [10] и подсчитываем размеры заготовки. Допуски размеров определяем по таблице 1 [10].

Таблица 6.2

| Размер, мм | Допуск, мкм | Размер, мм | Допуск, мкм |

| 1 | 2 | 3 | 4 |

| 300 | 10 | 140 | 8 |

| 340 | 10 | 295 | 10 |

| R35 | 5,6 | 205 | 9 |

| 170 | 9 | 185 | 9 |

| 160 | 9 | 195 | 9 |

| 165 | 9 | 310 | 10 |

| 210 | 9 | 254 | 10 |

Припуски на обработку определяем по таблице 6 [10]. Для этого нужно предварительно знать ряд припусков на обработку отливок, что находим в табл. 14. Для степени точности 13Т подходит ряд 6.

Таблица 6.3

| Размер детали, мм | Припуск, мм | Размер заготовки, мм |

| 1 | 2 | 3 |

| 170 | 7,5 | 177,5 |

| 160 Н7 | 9,3 | 141,4 |

| 160 | 9,3 | 150,7 |

| 210 | 7,5+5,6 | 223,1 |

| 295 | 9,8 | 275,4 |

Рассчитанные вручную припуски совпадают с припусками рассчитанными на ПЭВМ (таблица 6.4). Приступаем к вычерчиванию заготовки.

Похожие работы

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

... разработку тех. процессов, повысить качество этих разработок, сэкономить время и сократить затраты на технологическую подготовку производства. Разработка технологического процесса включает в себя следующие этапы [7]: - определение технологической классификационной группы детали; - выбор по коду типового технологического процесса (выбор метода получения детали); - выбор ...

... целесообразно использовать ковку в подкладном штампе. Чертеж заготовки представлен на рис.4.1. При этом способе изготовления заготовки возможно получить припуски до 3 мм, с допусками +1.5 ¸ -1 мм. 5. Выбор плана обработки детали Технологический процесс обработки детали предусматривает несколько стадий. Если рассматривать данный процесс в укрупненном плане, то необходимо выделить ...

... 0,26 0,26 М52*1,5 4 0,37 0,37 Æ30 0,28 - 34,6 2,7 0,31 0,31 Æ40 0,31 0,31 R 0,75 0,125 0,125 Æ49,7 5,15 0,31 0,31 3,2 0,15 0,15 5,2 0,15 0,15 8. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ДЕТАЛИ 8.1 ВЫБОР ТИПОВОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА Типовой ТП разрабатывается на основе анализа множества действующих и ...

0 комментариев