Навигация

Вычисляем нормы времени на вертикально-фрезерной операции

6.6.1 Вычисляем нормы времени на вертикально-фрезерной операции

Основное время обработки определяется по формуле:

![]() [13, с. 613],

[13, с. 613],

где L – длина обработки.

![]() ,

,

где l = 300 мм – длина детали;

![]() мм – суммарная величина врезания и перебега [13, с. 622, табл. 6];

мм – суммарная величина врезания и перебега [13, с. 622, табл. 6];

![]() - минутная подача [4, с. 282];

- минутная подача [4, с. 282];

![]() мм/мин;

мм/мин;

![]() мин.

мин.

Штучное время на операцию определяем по формуле:

![]() ,

,

где ![]() - вспомогательное время, мин;

- вспомогательное время, мин;

![]() - время технического обслуживания, мин;

- время технического обслуживания, мин;

![]() - время организационного обслуживания, мин;

- время организационного обслуживания, мин;

![]() - время на перерывы и отдых, мин.

- время на перерывы и отдых, мин.

Нормирование вспомогательного времени производим по [2] с использованием для среднесерийного производства коэффициента К = 1,85.

Вспомогательное время:

- на установку заготовки:

![]() мин;

мин;

1 мин – на работу с кранбалкой.

- на закрепление

![]() ми - на управление станком

ми - на управление станком

![]() мин;

мин;

- на приёмы управления станком, связанные с перемещением рабочих органов станка

![]() мин;

мин;

- на измерение

![]() мин;

мин;

Итого

![]() мин.

мин.

![]() мин

мин

![]() % от

% от ![]() мин;

мин;

![]() мин;

мин;

![]() % от

% от ![]() мин;

мин;

![]() мин.

мин.

Штучно-калькуляционное время для серийного производства вычисляем по формуле:

![]() ,

,

где ![]() мин [2, с. 217, табл. 6.5.];

мин [2, с. 217, табл. 6.5.];

n = 48 – величина партии деталей, шт.

Отсюда находим:

![]() мин.

мин.

6.6.2 Вычисляем нормы времени на горизонтально-расточной операции

Определяем основное время на каждый переход и суммарное основное время:

Сверление отверстия Æ20 мм:

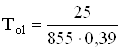

Основное время обработки определяется по формуле:

[13, с. 405],

[13, с. 405],

где lобр= 15+8+2 – длина получаемого отверстия+врезание+перебег, мм;

n = 855 – частота вращения шпинделя, об/мин;

S = 0,39 – подача, мм/об;

= 0,07 мин.

= 0,07 мин.

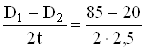

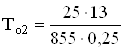

Черновое растачивание отверстия Æ85 мм:

i,

i,

где lобр= 15+8+2 – длина получаемого отверстия+врезание+перебег, мм;

n =  = 854 – частота вращения шпинделя, об/мин;

= 854 – частота вращения шпинделя, об/мин;

i =  = 13 – количество проходов,

= 13 – количество проходов,

где D1 – диаметр получаемого отверстия, мм;

D2 – диаметр исходного отверстия, мм;

t – глубина резания.

S = 0,25 мм/об;

= 1,52 мин.

= 1,52 мин.

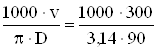

Чистовое растачивание отверстия Æ90Н12 мм:

i,

i,

где lобр = 15+8+2 – длина получаемого отверстия+врезание+перебег, мм;

n =  = 1062 – частота вращения шпинделя, об/мин;

= 1062 – частота вращения шпинделя, об/мин;

i = ![]() = 5 – количество проходов,

= 5 – количество проходов,

где D1 – диаметр получаемого отверстия, мм;

D2 – диаметр исходного отверстия, мм;

t – глубина резания.

S = 0,12 мм/об;

![]() = 0,98 мин.

= 0,98 мин.

Определяем суммарное основное время:

![]() = 0,07 + 1,52 + 0,98 = 2,57 мин.

= 0,07 + 1,52 + 0,98 = 2,57 мин.

Определяем штучное время на операцию:

![]() ,

,

То = 2,57 мин;

Твсп = Ту.с + Тз.о + Туп + Тиз,

Нормирование вспомогательного времени производим по [2] с использованием для среднесерийного производства коэффициента К = 1,85.

Ту.с = 0,47×1,85 = 0,87

вспомогательное время на установку и снятие детали, мин;

Тз.о = 0,024×1,85 = 0,044

вспомогательное время на закрепление и открепление детали в специальных приспособлениях, мин;

Туп = (0,01 + 0,04 + 0,06 + 0,01 + 0,025)×1,85 = 0,27

вспомогательное время на приёмы управления станком, мин;

Тиз = 0,16×1,85 = 0,30

вспомогательное время на измерение, мин;

Итого:

Твсп = 0,87 + 0,044 + 0,27 + 0,30 = 1,48 мин;

Время на обслуживание рабочего места слагается из времени на организационное обслуживание Торг и времени на техническое обслуживание рабочего места Ттех:

Тобсл = Торг + Ттех,

где Торг = 1,4 % от Топ = ![]() = 0,1 мин;

= 0,1 мин;

Ттех = tсм1 + tсм2 + tсм3 = 0,4 + 1,3 + 1,3 = 3 мин;

Отсюда:

Тобсл = (0,1 + 3)1,85 = 5,74 мин.

Время на отдых:

Тотд = 6 % от Топ = ![]() = 0,45 мин.

= 0,45 мин.

Штучное время на операцию:

![]() = 10,24 мин

= 10,24 мин

Штучно-калькуляционное время для среднесерийного производства вычисляем по формуле:

![]() ,

,

где Тп-з = 16 мин [2, табл. 6.3, с.216];

n = 48 – величина партии деталей, шт..

Отсюда находим:

![]() = 10,57 мин.

= 10,57 мин.

Похожие работы

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

... разработку тех. процессов, повысить качество этих разработок, сэкономить время и сократить затраты на технологическую подготовку производства. Разработка технологического процесса включает в себя следующие этапы [7]: - определение технологической классификационной группы детали; - выбор по коду типового технологического процесса (выбор метода получения детали); - выбор ...

... целесообразно использовать ковку в подкладном штампе. Чертеж заготовки представлен на рис.4.1. При этом способе изготовления заготовки возможно получить припуски до 3 мм, с допусками +1.5 ¸ -1 мм. 5. Выбор плана обработки детали Технологический процесс обработки детали предусматривает несколько стадий. Если рассматривать данный процесс в укрупненном плане, то необходимо выделить ...

... 0,26 0,26 М52*1,5 4 0,37 0,37 Æ30 0,28 - 34,6 2,7 0,31 0,31 Æ40 0,31 0,31 R 0,75 0,125 0,125 Æ49,7 5,15 0,31 0,31 3,2 0,15 0,15 5,2 0,15 0,15 8. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ДЕТАЛИ 8.1 ВЫБОР ТИПОВОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА Типовой ТП разрабатывается на основе анализа множества действующих и ...

0 комментариев