Навигация

Проектирование компоновки рабочего места

10. Проектирование компоновки рабочего места

Рабочее место – это первичное звено производства, от качества работы которого зависят результаты деятельности всего завода. Поэтому необходимо уделять вынимание улучшению организации рабочих мест. Улучшение оснащенности, рациональная планировка, хорошо налаженное обслуживание рабочих мест и другие подобные мероприятия являются важными факторами повышения производительности труда и снижения утомляемости работающего.

Основной задачей проектирования организации рабочего места является создание такой конструкции организационной оснастки и такого расположения оборудования, заготовок, готовых деталей и оснастки, при которых отсутствуют лишние и нерациональные движения и приемы, максимально сокращаются расстояния перемещения рабочего.

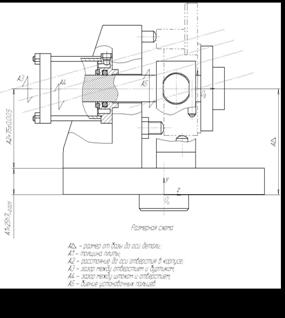

На листе графической части изображена планировка рабочего места оператора. Инструментальная тумбочка расположена на расстоянии 2400 мм, справа от рабочего, а слева от него, на расстоянии 2700 мм, расположен приемный стол для тары с заготовками и деталями.

11. Экономическая эффективность проекта

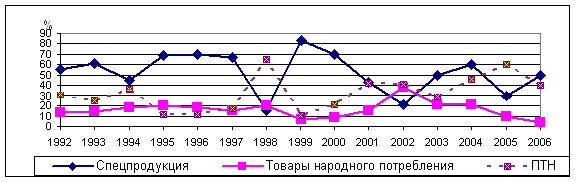

Цель раздела – рассчитать технико-экономические показатели проектируемого технологического проекта, произвести сравнительный анализ с показателями базового варианта и определить экономический эффект от предложенных в проекте технических решений.

Таблица 11.1. Краткая характеристика сравниваемых вариантов

| Базовый вариант | Проектируемый вариант |

| Для производства корпуса выключателя используются: 1 токарный (с ЧПУ), 1 протяжной и 1 фрезерный (с ЧПУ) станок. На 05-ой 10-ой, 15-ой, 20-ой, 25-ой, 30-ой, 35-ой, 40-ой, 45-ой операциях применяют инструмент из быстрорежущей стали. Тип производства – серийное. Условия труда – нормальные. Форма оплаты труда – повременно-премиальная. | Для производства корпуса выключателя используются: 1 многоцелевой станок, 1 протяжной станок. На 05-ой 10-ой, 15-ой, 20-ой, 25-ой, 30-ой, 35-ой, 40-ой, 45-ой операциях применяют инструмент из быстрорежущей стали. Тип производства – серийное. Условия труда – нормальные. Форма оплаты труда – повременно-премиальная. |

Расчет будем вести только по изменяемым операциям технологического процесса, а именно 05-ой 10-ой, 15-ой, 20-ой, 25-ой, 30-ой, 35-ой, 40-ой, 45-ой.

Таблица 11.2. Исходные данные для экономического обоснования сравниваемых вариантов

| № п/п | Показатели | Условное обозначение | Значения показателей | Источники информации | |

| Базовый вариант | Проект | ||||

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1 | Годовая программа выпуска группы деталей, шт. | Пг | 1200 | 1200 | Задание |

| 2 | Норма штучного времени на операцию, мин. | Тшт05 Тшт10 Тшт15 Тшт20 Тшт25 Тшт30 Тшт35 Тшт40 Тшт45 | 0,484 1,226 1,1 1,58 0,688 1,133 0,626 3,188 0,6 | 0,184 2,12 4,73 - - - - - - | Данные с предприятия |

| 3 | Машинное время, мин. | Т005 Т010 Т015 Т020 Т025 Т030 Т035 Т040 Т045 | 0,05 0,56 0,615 1,023 0,208 0,7 0,155 2,487 0,09 | 0,05 1,198 3,643 - - - - - - | - |

| 4 | Часовая тарифная ставка рабочего оператора, руб. | Сч | 29,86 | 29,86 | - |

| 5 | Часовая тарифная ставка наладчика, руб. | Счн | 36,27 | 36,27 | - |

| 6 | Коэффициент доплат до часового, дневного и месячного фондов | Кд | 1,08 | 1,08 | - |

| 7 | Коэффициент доплат за профмастерство | Кпф | 1,2 | 1,2 | - |

| 8 | Коэффициент доплат за условия труда | Ку | 1,08 | 1,08 | - |

| 9 | Коэффициент доплат за вечерние и ночные часы | Кн | 1,2 | 1,2 | - |

| 10 | Коэффициент премирования | Кпр | 1,2 | 1,2 | - |

| 11 | Коэффициент выполнения норм | Квн | 1,1 | 1,1 | - |

| 12 | Коэффициент отчисления соцстраху | Кс | 0,26 | 0,26 | - |

| 13 | Цена единицы оборудования, тыс. руб. | Цоб05,25,35,45 Цоб10,15,20,30,40 | 640 450 | 980 | - |

| 14 | Коэффициент расходов на доставку и монтаж оборудования | Кмонт | 0,1 | 0,1 | |

| 15 | Выручка от реализации изношенного оборудования, тыс. руб. (5% от стоимости) | Вр0.5-45 | - | 54.5 | - |

| 16 | Эффективный годовой фонд времени работы, час: Оборудования Рабочего | Фэ Фэр | 4015 1731 | 4015 1731 | - |

| 17 | Коэффициент затрат на текущий ремонт оборудования | Кр | 0,3 | 0,3 | - |

| 18 | Установленная мощность электродвигателей, кВт | Му05,25,35,45 Му10,15,20,30,40 | 10 10 | 15 | - |

| 19 | Коэффициент одновременной работы электродвигателей | Код | 1 | 1 | - |

| 20 | Коэффициент загрузки электродвигателей по мощности | Км | 0,7 | 0,7 | - |

| 21 | Коэффициент потерь электроэнергии в сети завода | Кп | 1,05 | 1,05 | - |

| 22 | Коэффициент загрузки электродвигателей по времени | Кв | 0,5 | 0,5 | - |

| 23 | Тариф платы за электроэнергию, руб. /кВт | Цэ | 1.35 | 1.35 | - |

| 24 | Коэффициент полезного действия станка | Кпд | 0,9 | 0,9 | - |

| 25 | Цена единицы рабочего инструмента, руб. | Ци05,25,35,45 Ци10 Ци15 Ци20 Ци30 Ци40 | 19,8 568,8 66,6 39,6 44,82 607,2 52,2 39,06 | 316,8 568,8 784,8 39,6 66,6 59,4 44,82 13,5 19,8 607,2 13,5 52,2 39,06 | - |

| 26 | Коэффициент транспортно заготовительных расходов на доставку инструмента | Ктр | 1,02 | 1,02 | - |

| 27 | Выручка от реализации изношенного инструмента, руб. | Ври05,25,35,45 Ври10 Ври15 Ври20 Ври30 Ври40 | 3.96 113,76 13,32 7,92 13,32 121,4 10,44 7,8 | 63,36 113,76 156,96 7,92 13,32 11,88 8,96 2,7 3,96 121 2,7 10,44 7,8 | - |

| 28 | Коэффициент случайной убыли инструмента | Куб | 1,1 | 1,1 | - |

| 29 | Количество переточек до полного износа | Нпер05,25,35,45 Нпер10 Нпер15 Нпер20 Нпер30 Нпер40 | 11 30 24 62 7 24 62 7 | 22 30 30 62 24 62 7 11 11 24 11 62 7 | - |

| 30 | Стоимость одной переточки, руб. | Спер05,25,35,45 Спер10 Спер15 Спер20 Спер30 Спер40 | 26.8 60.8 16.8 57,6 52,8 16.8 57.6 52,8 | 52.8 60.8 60.8 57.6 16.8 57.6 52.8 26.8 16 16.8 26.8 57.6 52.8 | - |

| 31 | Стойкость инструмента между правками, час. | Ти05 Ти10 Ти15 Ти20 Ти25 Ти30 Ти35 Ти40 Ти45 | 1.5 2 5 0.5 0,5 1.5 5 1.5 0.5 0,5 1.5 | 2 2 2 0.5 5 0.5 1 1.5 1.5 5 1.5 0.5 1 | - |

| 32 | Цена единицы приспособления, тыс. руб. | Цпр05,25,35,45 Цпр10,15,20,30,40 | 2970 6491 | 14631 | - |

33 | Коэффициент учитывающий затраты на ремонт приспособления | Кр.пр. | 1,5 | 1,5 | - |

| 34 | Выручка от реализации изношенного приспособления, руб. | Вр.пр. 05,25,35,45 Вр.п. 10,15,20,30,40 | 594 1298 | 2926 | - |

| 35 | Количество приспособлений необходимое для производства годовой программы группы деталей | Нпр | 1 | 1 | - |

| 36 | Физический срок службы приспособления, лет | Тпр | 5 | 5 | - |

| 37 | Расходы на СОЖ, руб./год | Нсм | 300 | 300 | - |

| 38 | Удельный расход воды для охлаждения на один час работы станка, м3/час | Ув | 0,6 | 0,6 | - |

| 39 | Тариф платы за 1м3 воды. | Цв | 1.2 | 1.2 | - |

| 40 | Площадь занятая одним станком, м2 | Руд05,25,35,450 Руд10,15,20,30,40 | 13 3 | 23 | - |

| 41 | Коэффициент, учитывающий дополнительную площадь | Кд.пл. | 3,5 4,5 | 2 | - |

| 42 | Стоимость эксплуатации 1 м кв. площади здания в год, руб. | Цпл | 4500 | 4500 | - |

| 43 | Норма обслуживания станков одним наладчиком | Нобсл | 10 | 10 | - |

| 44 | Масса заготовки, кг | Мзаг | 2,2 | 2,2 | - |

| 45 | Вес отходов в стружку, кг | Мотх | 0.4 | 0.4 | - |

| 46 | Цена 1 кг материала, руб. | Цмат | 205.22 | 205.22 | - |

| 47 | Цена 1 кг отходов, руб. | Цотх | 0.41 | 0.41 | - |

| 48 | Коэффициент транспортно-заготовительных расходов | Ктз | 1,01 | 1,01 | - |

| 49 | Стоимость комплекта аппаратуры для записи программ и затраты на разработку одной программы, руб. | Зуп05,25,35,45 Зуп10,15,20,30,40 | 5000 15000 | 15000 | - |

| 50 | Период выпуска деталей данного наименования, год | Тпер | 3 | 3 | - |

| 51 | Величина запуска деталей, шт. | Нзап | 63 | 40 | - |

| 52 | Межоперационное время на передачу партии деталей, час | Тмо | 0,5 | 0,5 | - |

| 53 | Удельный расход воздуха за 1 час работы установки, приспособления | Усж | 0,15 | 0,15 | - |

| 54 | Коэффициент, учитывающий потребности с восстановлением перфоленты |

| 0,06 | 0,06 | |

| 55 | Тариф платы за м3 сжатого воздуха | Цсж | 0,15 | 0,15 | - |

Таблица 11.6. Калькуляция себестоимости обработки детали по вариантам техпроцесса, руб.

| № | Статьи затрат | Затраты, руб. | Изменение | |

| п/п | Вар.1 | Вар.2 | ||

| 1 | 2 | 3 | 4 | 5 |

| 1 | Материалы за вычетом отходов | 455,83 | 455,83 | 0 |

| 2 | Основная заработная плата рабочих – операторов и наладчиков | 11,81 | 7,86 | +4,05 |

| 3 | Начисления на заработную плату | 3,07 | 2,04 | +1,03 |

| 4 | Расходы на содержание и эксплуатацию оборудования | 19,755 | 15,72 | +4,035 |

| Итого, технологическая себестоимость Стех. | 490,465 | 481,45 | +9,015 | |

| 5 | Общецеховые накладные расходы Рцех = Зпл.осн*Кцех, Кцех=2,15 | 25,39 | 16,899 | +8,491 |

| Итого, цеховая себестоимость Сцех = Стех + Рцех | 515,855 | 498,349 | +17,506 | |

| 6 | Общезаводские накладные расходы Рзав = Зпл.осн*Кзав, Кзав=2,5 | 29,525 | 19,65 | +9,875 |

| Итого, заводская себестоимость Сзав = Сцех + Рзав | 545,38 | 517,999 | +27,381 | |

| 7 | Внепроизводственные расходы Рвн = Сзав*Квн, Квн=0,05 | 27,269 | 25,9 | +1,369 |

| Всего, полная себестоимость Сполн = Сзав + Рвн | 572,649 | 543,899 | +28,75 | |

Таблица 11.7. Расчет приведенных затрат и выбор оптимального варианта

| № п/п | Наименование показателей | Расчетные формулы и расчет | Значение показателей | |

| Базовый | Проектный | |||

| 1 | 2 | 3 | 4 | 5 |

| 1 | Приведенные затраты на единицу детали, руб. | Зпр.ед=Сполн+Ен*Куд Где Ен=0,33 Базовый вариант Зпр.ед=572,649+0,33*36=584,529 Проектный вариант Зпр.ед=543,899+0,33*92=574,259 | 584,529 | 574,259 |

| 2 | Годовые приведенные затраты, тыс. руб. | Зпр.г=Зпр.ед*Пг Базовый вариант Зпр.г=584,529*1200=701,435 Проектный вариант Зпр.г=574,259*1200=689,111 | 701,435 | 689,111 |

Проведем расчет экономической эффективности проектируемого варианта техники.

Условно-годовая экономия от снижения себестоимости изделия составит:

Эу.г.=Пр.ож.=(Сполн.баз-Сплон.пр.)*Пг (13.1.)

Пр.ож.=Эу.г.=(572,649–543,899)*1200=34500 руб.

Налог на прибыль

Нприб.=Эу.г.*Кнал (13.2.)

где Кнал – коэффициент налогообложения прибыли, Кнал=0,24.

Нприб.=34500*0,24=8280 руб.

Чистая прибыль составит

Пр.чист.=Пр.ож.-Нприб. (13.3.)

Пр.чист.=34500–8280=26220 руб.

Определим расчетный срок окупаемости инвестиций

Ток= (13.4.)

(13.4.)

Ток=![]() =4,2

года = 5 лет

=4,2

года = 5 лет

Расчетный срок окупаемости получился 5 лет.

Определим общую текущую стоимость доходов в течение принятого горизонта расчета:

![]() (13.5)

(13.5)

где Е=5% – процентная ставка на капитал,

Добщ= ![]() руб.

руб.

Интегральный экономический эффект (чистый дисконтированный доход) составит:

Эинт=ЧДД= Добщ-Кобщ (13.6)

Эинт=113061–110420= 2641 руб.

Таким образом, вложив в осуществление проекта 110,42 тыс. руб., через 5 лет предприятие получит прибыль в размере 2641 рублей.

Проект эффективен, поэтому определяем индекс доходности по формуле:

(13.7)

(13.7)

ИД=![]() =1,02

=1,02

Таблица 13.8. Технико-экономические показатели эффективности проекта

| № | Наименование показателей | Условное обозначение, единица измерения | Значение показателей | |

| Базовый | Проект. | |||

| Технические показатели | ||||

| 1 | Количество оборудования | Ноб | 2 | 1 |

| 2 | Коэффициент загрузки | Кз | 0,005 | 0,01 |

| 3 | Длительность производственного цикла | Тцикла | 0,76 | 0,355 |

| Экономические показатели | ||||

| 1 | Годовая программа выпуска |

| 1200 | |

| 2 | Себестоимость единицы изделия |

| 572,649 | 549,899 |

| 3 | Капитальные вложения |

| 43227 | 110420 |

| 4 | Приведенные затраты на единицу изделия |

| 584,529 | 574,259 |

| 5 | Чистая ожидаемая прибыли |

| 26220 | |

| 6 | Налог на прибыль |

| 8280 | |

| 7 | Срок окупаемости инвестиций |

| 5 | |

| 8 | Интегральный экономический эффект (чистый дисконтируемый доход) |

| 2641 | |

| 9 | Доход на капитал, при вложении денег в банк |

| - | |

| 10 | Индекс доходности |

| 1,02 | |

Проведенные расчеты показали, что спроектированный вариант техники и технологии является эффективным.

Заключение

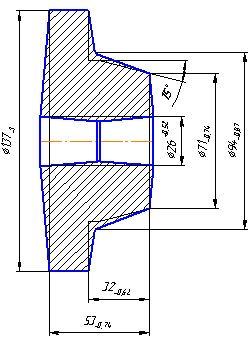

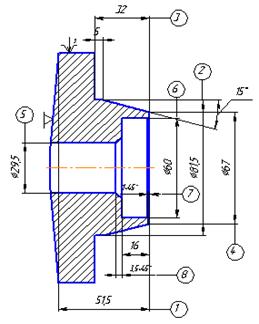

В ходе работы над дипломным проектом был разработан технологический процесс изготовления корпуса выключателя промышленного робота. Было предложено применить новый инструмент – борштангу, разработанный и предложенный в ходе патентных исследований. Так же на основе проведенного научного исследования рассмотрены методы по совершенствованию обработки алюминиевых сплавов. Также было заменено оборудование на операциях 05, 10, 15, 20, 25, 30, 35, 40, 45 на один обрабатывающий центр МАНО МС-50.

Было проведено экономическое сравнение базового и проектного варианта, которое показало, что внедрение проектного варианта в производство даст чистую прибыль в размере 26220 рублей.

Литература

Горбацевич А.Ф., Шкред В.А. Курсовое проектирование по технологии машиностроения: [учебное пособие для машиностроительных специальных вузов]. – 4-е изд., перераб. И доп. – Мн.: Выш. Школа, 1983. – 256 с., ил.

Справочник технолога-машиностроителя. В двух томах. Изд. 4-е переработ. Том 1, 2. Под ред. канд. техн. наук А.Г. Косиловой и Р.К. Мещерякова, М., «Машиностроение», 1983.

Станки с программным управлением и промышленные роботы. Учебник для машиностроительных вузов /С.Е. Локтева, – М.: Машиностроение, 1986. – 319 с.: ил.

Оснастка для станков с ЧПУ: Справочник/ Ю.И. Кузнецов, А.Р. Маслов, А.Н. Байков; – М.: Машиностроение, 1990.-510 с.: ил.

Охрана труда в машиностроении. Под ред. Е.Я. Юдина. Уч. Для вузов. М., «Машиностроение», 1976. – 335 с.

Обеспечение безопасных условий труда на производстве. Л.Н. Горина. Методическое пособие – Тольятти: ТолПИ 2000 г., 68 с.

ГОСТ 15.011–82. Система разработки и постановки продукции на производство. Порядок проведения патентных исследований. – М., Госстандарт СССР.

Официальный бюллетень «Открытия, изобретения»

Описания к авторским свидетельствам и патентам России по разделу В23В29/02

РЖ ВИНИТИ 14А «Резание металлов, станки и инструменты»

Реферативный сборник ВНИИПИ «Изобретения стран мира» В23

Труды всероссийской с международным участием научно-технической конференции «Теплофизические и технологические аспекты управления качеством в машиностроении» Тольятти: 2005 –430 с.

Журнал «СТИН» 1996–2002 г.

Журнал «Вестник машиностроения» 2004–2005 г.

Журнал «Машиностроитель» 1996 г.

Прочность и износостойкость режущего инструмента/ Т.Н. Лоладзе. Москва: Машиностроение, 1982 – 319 с.

Мурахтанова Н.М. Методическое указание к экономическому обоснованию курсовых и дипломных работ по совершенствованию технологических процессов механической обработки деталей (для студентов специальностей 1201, 1202) – Тольятти: ТолПи, 2000.

Ценник материалов на декабрь 2004.

Информационный перечень по ценам на инструмент, оснастку и оборудование на 08.07.2002.

Справочник конструктора-машиностроителя. В трех томах. Изд. 6-е переработ. Том 1, 2. Под ред. В.И. Анурьева М., «Машиностроение», 1982.

Размерный анализ технологических процессов изготовления деталей машин. Методическое пособие. А.В. Михайлов – Тольятти: ТолПИ, 2001 г. 34 с.

Проектирование заготовок. Методическое пособие. В.М. Боровков, А.С. Черемисин – Тольятти: ТГУ, 2002 г.

Техпроцесс обработки детали: А.В. Гордеев. Методическое пособие. – Тольятти: ТолПИ., 1992 г., 32 с.

Основы проектирования машиностроительных цехов. В.С. Мамаев, Е.Г. Осипов. М., Машиностроение, 1974 г. 29

Похожие работы

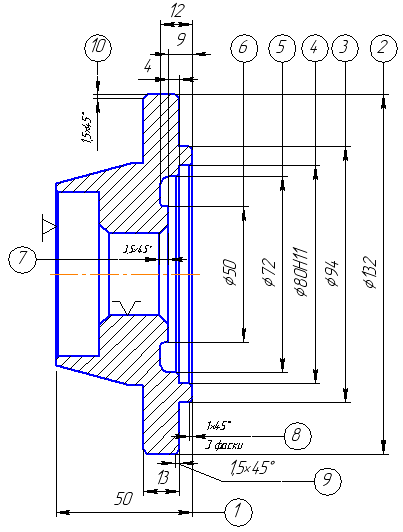

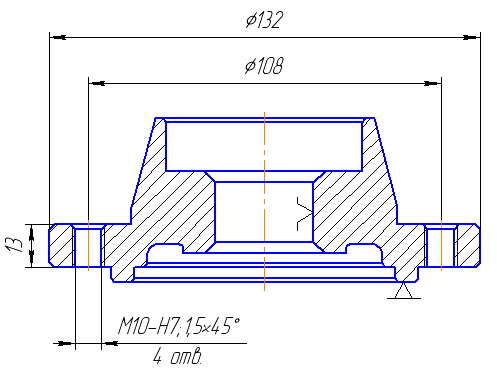

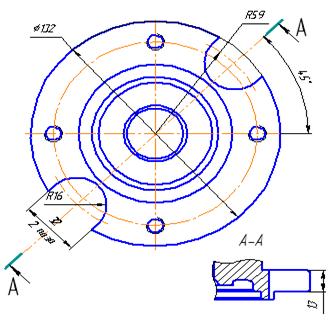

... на листе 06.М.15.64.01 графической части. 5. Размерный анализ при обработке лавных отверстий Задача раздела – используя размерный анализ технологического процесса провести расчет размерных параметров детали в процессе ее изготовления, при этом техпроцесс изготовления корпуса должен гарантировать изготовление качественных деталей и отсутствие брака при их производстве, содержать минимально ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

... заготовки Штамповка 5. Масса заготовки 2,309 кг. 6. Годовая программа выпуска 15000 7. Режим работы 2 смены 8. Продолжительность смены8 часов 9. Коэффициент загрузки участка 0,4 10.Технологический процесс изготовления детали Таблица 1. Таблица 1 № Наименование операции Тип обору-дования Норма времени Разряд работ Мощность Электродвигателя, (кВт) tшт, мин. tо, ...

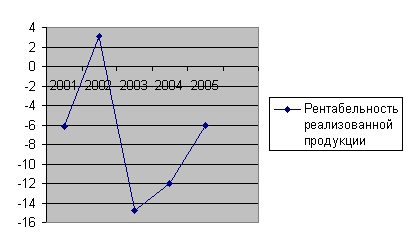

... рыночной экономикой. Она приоритетна, потому, что операции с денежными потоками, обеспечивающие платежеспособность, является существенным признаком состояния предприятия. 1.3 Пути повышения рентабельности Основными способами повышения рентабельности являются следующие: - увеличение суммы прибыли от реализации продукции; - снижение себестоимости товарной продукции. Способы увеличения ...

0 комментариев