Навигация

Калькуляция себестоимости продукции моторного участка АТП

9.3 Калькуляция себестоимости продукции моторного участка АТП

Полная себестоимость продукции определяется по формуле:

С = (Сзп нач. + Сзч + Срм + Соп + Сох + Свн + Сн)/N, (9.5)

где Сзп нач. – тарифный фонд оплаты труда рабочих моторного участка с начислениями, руб.;

N – количество условных обслуживаний, усл.обсл.

Сзп нач. = (Спр + Сдоп) · Ксоц, (9.6)

где Спр – тарифный фонд оплаты труда, руб.;

Спр = zч · Т · Кт, (9.7)

где zч – часовая тарифная ставка по среднему 4 разряду, руб./чел.-ч;

Т – общая трудоемкость ремонтно-технических работ, чел.-ч;

Кт – коэффициент, учитывающий доплату к основной заработной плате за сверхурочные и другие работы, равный 1,05…1,10.

Часовую тарифную ставку по 4 разряду определим по формуле:

Zч = (z · N'р)/Nр, (9.8)

где z – часовая тарифная ставка для оплаты труда рабочих 4 разряда, руб./чел.-ч;

N'р – количество рабочих 4 разряда, чел.;

Nр – общая численность работников моторного участка, чел.

Zч = (4,82 · 5)/10 = 2,41 руб./чел.-ч

Подставим данное значение в формулу и определим тарифный фонд оплаты труда:

Спр = 2,41 · 3725,3 · 1,1 = 9875,8 руб.

Определим дополнительную оплату по формуле:

Сдоп = (Спр ∙ Удоп)/100, (9.9)

где Удоп – дополнительная плата в % к тарифному фонду, составляющая

55…80 %.

Сдоп = (9875,8 ∙ 70)/100 = 6913,1 руб.

Подставим значения Спр и Сдоп в формулу:

Сзп нач. = (9875,8 + 6913,1) ∙ 1,36 = 22832,9 руб.

Определим затраты на запасные части, руб.:

Сзч = 156370 руб.

Затраты на ремонтные материалы, руб.:

Срм = 0,01 ∙ Сзч ∙ Урм, (9.10)

где Урм – затраты на ремонтные материалы в % к затратам на запчасти, равный 5…6 %.

Срм = 0,01 ∙ 156370∙ 5 = 7818,5 руб.

Общепроизводственные накладные затраты берутся в % от суммы предыдущих (19 %), т.е.

Срм = (22832,9 + 156370 + 7818,5) ∙ 0,19 = 35534,1 руб.

Общехозяйственные расходы определим по формуле:

Сох = 0,01 ∙ Сзп нач. ∙ Уох, (9.11)

где Уох – общехозяйственные расходы, соответствующие 55…75 % от затрат на оплату труда рабочих с начислениями.

Сох = 0,01 ∙ 22832,9∙ 60 = 13699,74 руб.

Внепроизводственные расходы определим по формуле:

Свн = 0,01 ∙ (Сп + Соп + Сох) ∙ Увн, (9.12)

где Сп – сумма прямых затрат, руб.;

Соп – сумма общепроизводственных расходов, руб.;

Сох – общехозяйственные расходы, руб.;

Увн – внепроизводственные расходы, 0,5…1,0 %.

Свн = 0,01 ∙ (21440,9 + 35534,1 + 13699,74) ∙ 0,8 = 565,4 руб.

Нормативные накопления принимаются в размере 5…8 % от суммы всех затрат, т.е.

Сн = (Сзп нач. + Сзч + Срм + Соп + Сох + Свн) ∙ 0,8, (9.13)

Сн = (22832,9 +156370 + 7818,5 + 35534,1 + 13699,74 + 565,4) ∙ 0,8 =

= 18945,65 руб.

Подставим в формулу все выше найденные значения и определим себестоимость продукции:

С = (22832,9 +156370 + 7818,5 + 35534,1 + 13699,74 +

+ 565,4 + 18945,65)/250 = 1023,1 руб.

9.4 Расчет других показателей экономической эффективности ремонта или технического обслуживания

Интенсивность использования производственной площади, руб./м2:

У = (Цотп ∙ N)/Fзд, (9.14)

где Цотп – отпускная цена ремонта (ТО), изделия, руб./ед.;

Fзд – производственная площадь здания, м2.

У = (15000 ∙ 250)/288 = 13020,83 руб./м2

или

У = 250/288 = 0,87 ед./м2

Вычислим фондоотдачу из выражения:

Fотд = (Цотп ∙ N)/Сопф, (9.15)

где Сопф – стоимость основных производственных фондов по проекту, руб.

Fотд = (15000 ∙ 250)/2936400 = 1,28

Вычислим фондоемкость, руб./ед. РТО:

Fе = Сопф/ N, (9.16)

Fе = 2936400/250 = 11745,6 руб./ед.

Производительность труда, руб./чел.:

ПТ = (Цотп ∙ N)/Nр, (9.17)

ПТ = (15000 ∙ 250)/10 = 375000 руб./чел.

или

ПТ = 250/10 = 25 ед./чел.

Уровень приведенных затрат определим из выражения:

Сприв = С + Ен ∙ Куд, (9.18)

где Ен – нормативный коэффициент эффективности капитальных вложений, равный 0,15;

Куд – удельные капитальные вложения или фондоемкость, руб./ед. РТО.

Сприв = 1023,! + 0,15 ∙ 11745,6 = 2784,94 руб./ед.

Определим годовую экономию из выражения:

Эгод = (С0 – С1) ∙ N, (9.19)

где С0, С1 – себестоимость обслуживания, сложившаяся в хозяйстве за последние 3 года и по проекту, руб./ед. РТО;

N – программа обслуживания автотранспорта, ед.

Эгод = (1325,7 – 1023,1) ∙ 250 = 75650 руб.

Вычислим годовой экономический эффект:

Егод = Эгод – Ен ∙ Кдоп, (9.20)

где Кдоп – сумма дополнительных капитальных вложений по дипломному проекту, руб.

Егод = 75650 – 0,15 ∙ 86400 = 62690 руб.

Определим срок окупаемости дополнительных капитальных вложений по формуле:

Ток = Кдоп/Эгод, (9.21)

Ток = 86400/75650 = 1,14 года

Коэффициент эффективности дополнительных капитальных вложений определим по двум следующим формулам:

Еэф = Эгод/Кдоп = 1/Ток, (9.22)

Еэф = 1/1,14 = 0,88

Так как величина Еэф больше установленного нормативного Ен, который равен 0,15, то рассматриваемый вариант капитальных вложений эффективен.

Результаты расчетов занесем в таблицу 9.1.

Таблица 9.1. Показатели экономической эффективности проекта.

| Наименование показателя | В АТП за 2003-2005 г. | Проектный |

| 1. Интенсивность использования производственной площади, руб./м2 | 16218,93 | 13020,83 |

| 2. Фондоотдача | 1,6 | 1,28 |

| 3. Фондоемкость, руб./ед. ТРО | 14630,5 | 11745,6 |

| 4. Производительность труда, руб./чел. | 467105 | 375000 |

| 5. Себестоимость, руб./ед. РТО | ||

| 6. Приведенные затраты, руб./ед. РТО | 3468,96 | 2784,94 |

| 7. Годовая экономия, руб. | 75650 | |

| 8. Годовой экономический эффект, руб. | 62690 | |

| 9. Срок окупаемости дополнительных капитальных вложений, лет | 1,42 | 1,14 |

| 10. Коэффициент эффективности дополнительных капитальных вложений | 0,7 | 0,88 |

Заключение

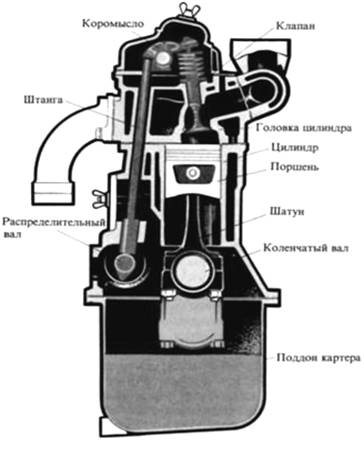

Анализ деятельности подвижного состава в ГУП УР ИПОПАТ показал, что на предприятии не должным образом проводятся работы по техническому обслуживания и ремонту ДВС, что значительно увеличивает затраты на ТО и ремонт автомобилей.

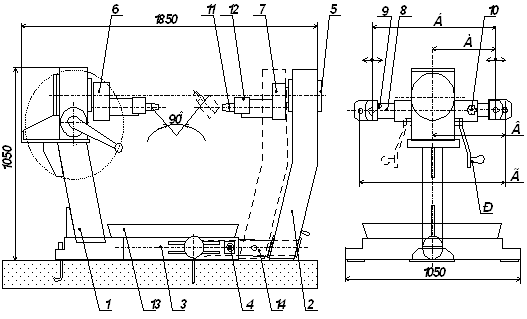

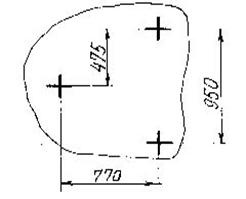

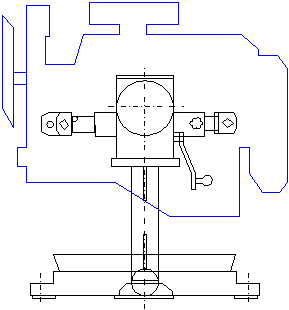

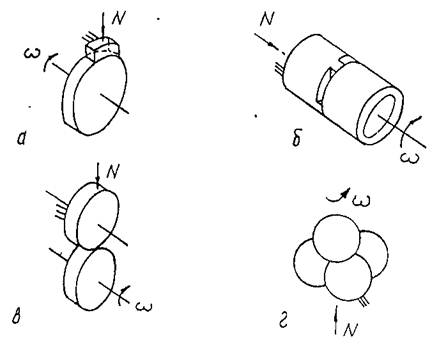

Разработка конструкции, рамы и соединительного устройства, обкаточно-тормозного стенда в дипломном проекте позволит значительно увеличить пробег автомобилей, повысить мощностные данные двигателей в результате качественного проведения режимов обкатки и испытания; повысится коэффициент выпуска подвижного состава; уменьшится время на технологические операции, связанные с обкаткой и испытанием ДВС, что в свою очередь влияет на производительность, трудоемкость и прибыль.

Предложенные мероприятия по охране труда позволят снизить количество травм и несчастных случаев при проведении технического обслуживания и ремонта ДВС.

Список использованной литературы

1. Королев Н.К. Обеспечение эксплуатационной надежности автотранспортных средств. – Кишинев, 1988.

2. Кравчик А.Э. и др. Асинхронные двигатели серии 4А. Справочник. – М.: Энергоиздат, 1982.

3. Третьяков А.М., Петров А.Д. Справочник молодого слесаря по технического обслуживанию и ремонту автомобилей. – М.: Высшая школа, 1980.

4. Черепанов С.С. Оборудование для текущего ремонта. – М.: Колос, 1981.

5. Брауде В.И. Справочник по кранам. – Л., 1988.

6. Татаринов В.Ф. От ГАЗ-03-30 до Икарусов. Проспект. – Ижевск: Госкомиздат, 1987.

7. Гапонов В.Д. Оборудование и оснастка для ремонта и обслуживания автомобилей. – Л., 1990.

8. Ульман И.Е. Техническое обслуживание и ремонт машин.- М.: Агропромиздат, 1990.

9. Колчин А.В., Бобоков Ю.К. Новые средства и методы диагностирования автотранспортных двигателей. – М.: Колос, 1982.

10. Власов Н.С. Организация производства сельскохозяйственных предприятий. – М.: Колос, 1982.

11. Призманов А.М. Проектирование организации строительства транспортных и ремонтных зданий. – М., 1992.

12. Анурьев В.И. Справочник конструктора-машиностроителя. – М.: Машиностроение, 1982.

13. Гуревич Д.Ф., Цирин А.А. Повышение качество ремонта техники в мастерских хозяйств. – Л.: Лениздат, 1984.

14. Баер В.Г., Масино М.А., Маслов Н.Н. Слесарь по ремонту автомобилей и тракторов. – М.: Машгиз, 1963.

15. Суханов Б.Н. Техническое обслуживание и ремонт автомобилей. Пособие по дипломному проектированию. – М.: Транспорт, 1991.

16. Жигарев В.П. Расчетные и экспериментальные исследования эксплуатационных параметров автотранспортных средств. – М.: МАДИ, 1987.

17. Канарев Ф.М. Охрана труда. – М.: ВО Агропроиздат, 1988.

18. Черноиванов В.И. Техническое обслуживание и ремонт машин в сельском хозяйстве. Учебное пособие. – М.: Челябинск, 2003.

19. Митрохин Н.Н. Проектирование автотранспортных предприятий. – М.: МАДИ, 1988.

20. Горячев А.Д. Совершенствование технологии авторемонтных работ. – М.: Агропромиздат, 1989.

21. Похобов В.И. Организация технического обслуживания и ремонта автомобилей. – Минск, 1988.

22. Инструкция по ремонту и эксплуатации автобусов Икарус-255.70. – Будапешт, Венгрия, 1979.

23. Инструкция по эксплуатации и обслуживанию автобусов Икарус-250.59, Икарус-256.54, Икарус-260.27 и Икарус-280.33. – Будапешт, Венгрия, 1987.

24. Филатов Л.С. Безопасность труда на АТП. – М.: Росагропромиздат, 1988.

25. Могила В.П. Предупреждение производственных травм на автотранспортных предприятиях. – М.: Транспорт, 1983.

26. Мартыненко И.И. и др. Автоматика и автоматизация производственных процессов. – М.: Агропромиздат, 1985.

27. Ачкасов К.А. Справочник начинающего слесаря. – М.: Агропромиздат, 1987.

28. Белкин И.М. Допуски посадки. – М.: Машиностроение, 1992.

29. Дарков А.В., Шпиро Г.С. Сопротивление материалов. – М.: Высшая школа, 1989.

30. Кочетов В.Т. Сопротивление материалов. – Р.: Ростунивериздат, 1987.

31. Гастев В.А. Краткий курс сопротивления материалов. – М., 1977.

32. Беляев Н.М. Сопротивление материалов. – М.: Наука, 1976.

Похожие работы

... ) и т. п. Перечень работ, выполняемых при ремонте агрегатов, весьма разнообразен и велик. Участок в большей степени специализирован на ремонт двигателей.. Годовой объем работ, выполняемых на агрегатном участке составляет Тагр.г. = 39835 чел-ч (см. проектную часть дипломного проекта). Число рабочих, занятых в агрегатном участке составляет 22 человека. К основному оборудованию относятся: ...

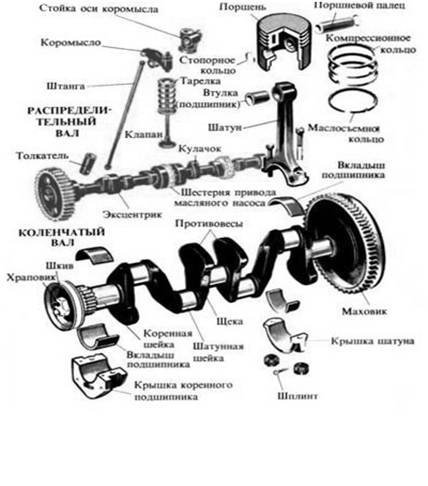

... диаметра отверстия, например, нутромером с ценой депения до 0,01 мм. Для многих деталей требуются также измерения соосности, перпендикулярности и/или параллельности различных поверхностей. 3.4 Сборка двигателя При сборке двигателя детали протирают чистой тряпкой или салфеткой, продувают сжатым воздухом, а все трущиеся поверхности смазывают моторным маслом. Шпильки, пробки, штуцера, если их ...

... состава, введенным согласно закону «О городском пассажирском транспорте», договорных отношений между местными властями и транспортными предприятиями. 3. РЕСУРСОСБЕРЕГАЮЩИЕ ТЕХНОЛОГИИ НА ГОРОДСКОМ ЭЛЕКТРИЧЕСКОМ ТРАНСПОРТЕ 3.1. Регенерация масел Установки для регенерации отработанных масел и схемы технологического процесса Проводимые исследования кафедрой городского электрического транспорта ( ...

... рабочих 6 – 8 %, младшего обслуживающего персонала 2 – 3 %. 4 НАЗНАЧЕНИЕ, СОСТАВ И ХАРАКТЕРИСТИКА ПРОЕКТИРУЕМОГО УЧАСТКА ПО РЕМОНТУ СИСТЕМ КОНДИЦИОНИРОВАНИЯ ВОЗДУХА 4.1 Работы, связанные с ремонтом систем кондиционирования воздуха В настоящее время в пассажирском вагонном депо работы, связанные с ремонтом систем кондиционирования воздуха выполняются в основном на открытых и временно ...

0 комментариев