Навигация

Методическая часть

7. Методическая часть

Описание синтеза борат метилфосфита

В трехгорлый реактор, снабженный термометром, обратным холодильником, капилляром, загружали 57,7 г (0,93 моль) борной кислоты и 307,8 г (2,79 моль) диметилфосфита . Синтез вели при температуре 110–120 °С в течении двух часов до полной отгонки метилового спирта. Непрореагировавший диметилфосфит отгоняли под вакуумом при температуре 180оС в течение часа. Продукт реакции представляет собой вязкую неокрашенную жидкость, хорошо растворимую в воде, диметилформамиде, ацетоне, спиртах.

Описание кинетических исследований

В трехгорлый реактор, снабженный термометром, обратным холодильником, капилляром, загружали 57,7 г (0,93 моль) борной кислоты и 307,8 г (2,79 моль) диметилфосфита. При температуре 90, 100, 110, 120°С в течении двух часов измеряли объем выделившегося метанола.

Определение защитной способности в нейтральных средах.

Определяли по ГОСТ 9.506–87 гравиметрическим методом, на образцах изготовленных из стали Ст3 в виде полоски труб длинной 45 мм диаметром 20 мм и толщиной стенки 2 мм (по ГОСТ 1050–74). Заранее подготовленные образцы, по ГОСТ 2789–73 отшлифованные до шероховатости 0,4 мкм, обезжиривают, взвешивают на аналитических весах с погрешностью 0,0001 г. Подготовленные образцы формируют в серию по 3 шт. в каждой:

1 серия – для определения скорости коррозии в отсутствии ингибитора;

2 серия – для определения скорости коррозии в присутствии ингибитора с концентрацией 0,02%;

3 серия – то же для ингибитора с концентрацией 0,025%;

В установку для испытаний, представляющую собой стеклянный сосуд вместимостью 2000 см3 с держателем для крепления образцов стеклянной мешалки с двумя лопастями, приводимой во вращение электромотором. Наливают 1000 мл модели минерализованной воды плотностью 1,12 г/см3, состава г/дм3:

кальций хлористый 6-водный –34,00

магний хлористый 6-водный по ГОСТ 4209-77 –17,00

натрий хлористый по ГОСТ 4233-77 –163,00

кальций сернокислый 2-водный по ГОСТ 3210-77 –0,14

Приготовленной на дистиллированной воде, используя реактивы квалификации ч.д.а.

Сосуд с раствором нагревают в термостате до температуры 40°С. Ингибитор вводят в сосуд с раствором кислоты при комнатной температуре. После достижения соответствующей температуры загружают образцы. При этом колебания температуры во время испытаний не должны превышать ±2°С. Одновременно подключают мешалку. Испытание проводит в течение 360±1 мин. После испытаний все образцы серии одновременно извлекают из раствора и промывают проточной водой.

Шлам с поверхности образцов снимают (например, мягкой карандашной резинкой).

Образцы обрабатывают по ГОСТ 2789–73 и взвешивают каждый образец.

Обработка результатов испытаний:

Удельную потерю массы каждого образца (М), г/м2, вычисляют по формуле

![]() ,

,

где m1 – масса образца до травления, г; m2 – масса образца после травления, г; S – площадь протравленной поверхности образца, м2.

Значения усредняют для серии образцов, получая среднюю удельную потерю массы образцов ![]() .

.

Скорость коррозии (v), г/м2·ч, для каждой серии образцов вычисляют по формуле

![]()

где ![]() – усредненная удельная потеря массы для каждой серия образцов, г/м2; τ – продолжительность травления серии образцов, ч.

– усредненная удельная потеря массы для каждой серия образцов, г/м2; τ – продолжительность травления серии образцов, ч.

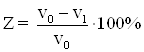

Степень защиты ингибиторов (Z) в процентах вычисляют по формуле

где v0 – скорость коррозии серии образцов при травлении без ингибитора, г/м2·ч; vi – скорость коррозии серии образцов при травлении с ингибитором, г/м2·ч.

Определение защитной способности в кислых средах.

Определяли по ГОСТ 9.505.–86 гравиметрическим методом, на образцах изготовленных из стали Ст3 в виде полоски труб длинной 45 мм диаметром 20 мм и толщиной стенки 2 мм (по ГОСТ 1050–74). Заранее подготовленные образцы, по ГОСТ 2789–73 отшлифованные до шероховатости 0,4 мкм, обезжиривают, взвешивают на аналитических весах с погрешностью 0,0001 г. Подготовленные образцы формируют в серию по 3 шт. в каждой:

1 серия – для определения скорости коррозии в отсутствии ингибитора;

2 серия – для определения скорости коррозии в присутствии ингибитора с концентрацией 0,05%;

3 серия – то же для ингибитора с концентрацией 0,2%;

В установку для испытаний, представляющую собой стеклянный сосуд вместимостью 500 см3 с держателем для крепления образцов стеклянной мешалки с двумя лопастями, приводимой во вращение электромотором. Наливают 100 мл 10н раствора соляной кислоты.

Сосуд с раствором соляной кислоты нагревают в термостате до температуры 40°С. Ингибитор вводят в сосуд с раствором кислоты при комнатной температуре. После достижения соответствующей температуры загружают образцы. При этом колебания температуры во время испытаний не должны превышать ±2°С. Одновременно подключают мешалку. Испытание проводит в течение 60±1 мин. После испытаний все образцы серии одновременно извлекают из кислотного раствора и промывают проточной водой.

Шлам с поверхности образцов снимают (например, мягкой карандашной резинкой).

Образцы обрабатывают по ГОСТ 2789–73 и взвешивают каждый образец.

Обработка результатов испытаний:

Удельную потерю массы каждого образца (М), г/м2, вычисляют по формуле

![]() ,

,

где m1 – масса образца до травления, г; m2 – масса образца после травления, г; S – площадь протравленной поверхности образца, м2.

Значения усредняют для серии образцов, получая среднюю удельную потерю массы образцов ![]() .

.

Скорость коррозии (v), г/м2·ч, для каждой серии образцов вычисляют по формуле

![]()

где ![]() – усредненная удельная потеря массы для каждой серия образцов, г/м2; τ – продолжительность травления серии образцов, ч.

– усредненная удельная потеря массы для каждой серия образцов, г/м2; τ – продолжительность травления серии образцов, ч.

Степень защиты ингибиторов (Z) в процентах вычисляют по формуле

где v0 – скорость коррозии серии образцов при травлении без ингибитора, г/м2·ч; vi – скорость коррозии серии образцов при травлении с ингибитором, г/м2·ч.

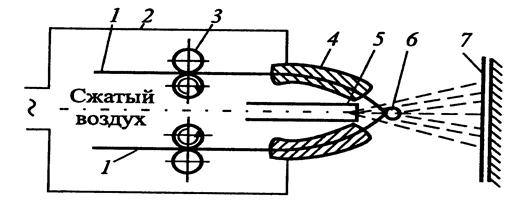

Определение защитной способности с помощью индуктивного датчика.

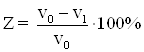

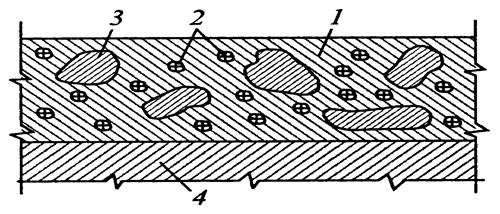

Испытания проводились согласно ГОСТ 9.505–86, ГОСТ 9.506–87. Датчик представляет собой двухплечевой мост, в котором две катушки индуктивности последовательно соединены с активными сопротивлениями. В одну из катушек вводят исследуемый образец, другую оставляют свободной.

Катушки выполнены из фторопласта в виде цилиндра 45×50 мм со сквозным отверстием диаметром 20 мм. Каждая, из которых содержит 750 витков провода ПЭВЛ-2 диаметром 0,27 мм. Параллельно им включались активные сопротивления ПЭВ–10П номиналом 250 Ом. Показания снимались с помощью цифрового вольтметра M890F. Цепь подключается к сети переменного тока частотой 50 Гц, напряжением 3 В. Подготовленные и взвешенные образцы формируют в серию по 3 шт. в каждой:

1 серия – для определения скорости коррозии в отсутствии ингибитора в нейтральной среде;

2 серия – для определения скорости коррозии в присутствии ингибитора с концентрацией 0,02% в нейтральной среде;

3 серия – то же для ингибитора с концентрацией 0,025% в нейтральной среде;

4 серия – для определения скорости коррозии в отсутствии ингибитора в кислой среде;

5 серия – для определения скорости коррозии в присутствии ингибитора с концентрацией 0,05% в кислой среде;

6 серия – то же для ингибитора с концентрацией 0,2% в нейтральной среде;

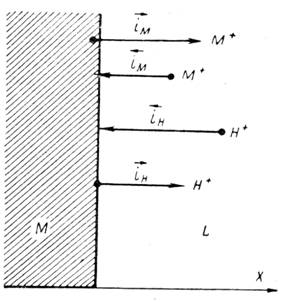

По результатам испытаний строят график функции mобр = f(U0). После чего находят функциональную зависимость между массой образца mобр и напряжением U0.

Выводы

1. Техническим результатом при использовании предлагаемого ингибитора является – увеличение степени защиты стали Ст3 от коррозии в нейтральных и кислых средах.

2. Экспериментально подтверждена практическая целесообразность применения данного датчика для исследования процесса коррозионного разрушения стали Ст3 в кислых и нейтральных средах. Найдена зависимость между массой образца и напряжением контура, вид которой не зависит от параметров среды и хода протекания процесса.

3. Диапазон измерения скорости коррозии предлагаемого датчика составил 0,05 – 250 г/м2·ч. При уровне точности ±1%.

4. Выполнен термодинамический анализ выбранного метода получения борат метилфосфита и установлено, что реакция является эндотермической, необратимой, термодинамически возможно протекать в прямом направлении при температурах выше 388 К.

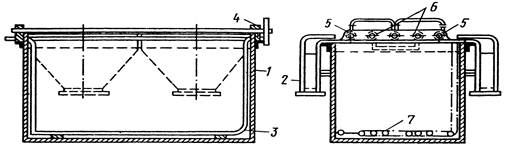

5. Анализ факторов полученных расчетов позволил предложить, использовать для получения борат метилфосфита реактор периодического действия, представляющий собой емкостной вертикальный, гладкостенный аппарат с гладкостенной рубашкой, и открытой турбинной мешалкой. Для выбранного аппарата были рассчитаны:

Мощность перемешивания,

Условия безопасности работы аппарата,

Коэффициент теплопередачи,

Расход греющего пара,

Поверхность теплообмена.

6. Предложен вариант структурно-функциональной модели процесса получения борат метилфосфита.

Похожие работы

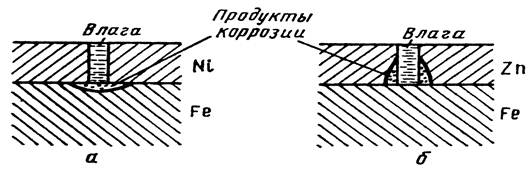

... составов, застойные воды и некоторые органические продукты. Электрохимическая коррозия подчиняется законам электрохимической кинетики. Скорость ее можно определить на основе законов Фарадея. Электрохимическая коррозия встречается чаще всего и наиболее опасна для металлов. Она может протекать в газовой атмосфере, когда на поверхности металла возможна конденсация влаги (атмосферная коррозия), в ...

... и их содержимым. Способ изящен, и его применение, по-видимому, будет расширяться, как только будут преодолены сложности измерения и контроля. Покрытия, как метод защиты металлов от коррозии. Защита металлов, основанная на изменение их свойств, осуществляется или специальной обработкой их поверхности, или легированием. Обработка поверхности металла с целью уменьшения коррозии проводится одним ...

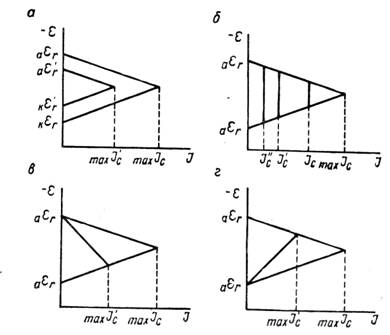

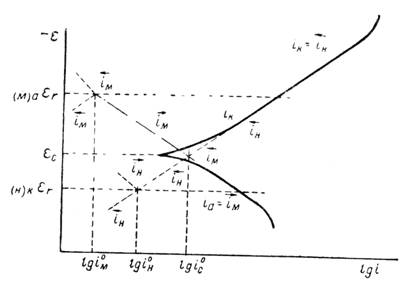

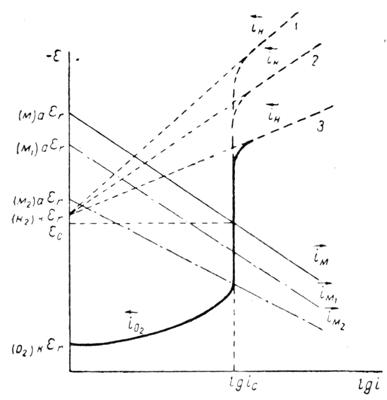

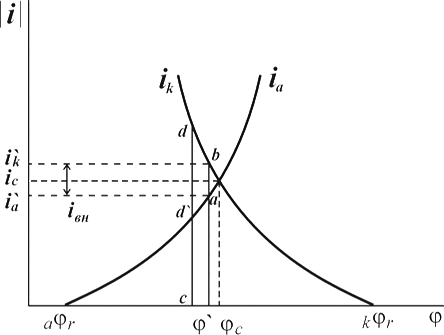

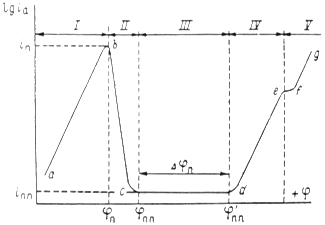

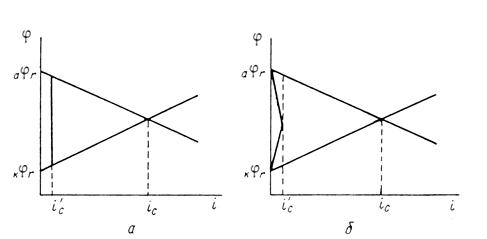

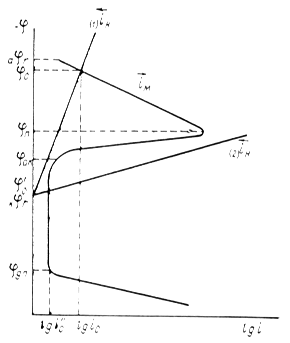

... Основным критерием, характеризующим состояние поверхности металла, является электродный потенциал. Обычно возможность применения анодной защиты для конкретного металла или сплава определяют методом снятия анодных поляризационных кривых. При этом получают следующие данные: а) потенциал коррозии металла в исследуемом растворе; б) протяженность области устойчивой пассивности; в) плотность тока в ...

... обратимых потенциалов кислородного электрода при различных рН среды и Р P (атм) V ,B, при рН среды рН=0 рН=7 рН=14 0,21 +1,218 +0,805 +0,381 1 +1,229 +0,815 +0,400 Коррозия металла с кислородной деполяризацией в большинстве практических случаев происходит в электролитах, соприкасающихся с атмосферой, парциальное давление кислорода в которой ...

0 комментариев