Навигация

Расчет режимов механической обработки

6 Расчет режимов механической обработки

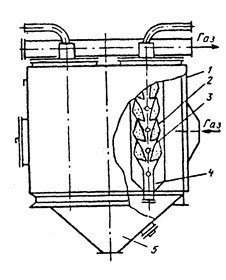

Оборудование: специальный горизонтально-фрезерный станок 46.6898;

К параметрам режима резания относятся: частота вращения инструмента – 300 – 350 об/мин, подача инструмента за оборот шпиндельной головки – 4 – 5 мм, глубина фрезерования – 6 мм, скорость резания, величина подачи.

Минимальный припуск: при последовательной обработке противолежащих поверхностей (односторонний припуск):

zmin = Rz+h (1)

Где Rz - высота неровностей профиля на предшествующем переходе, Rz=12,5 мкм.

h - глубина дефектного поверхностного слоя на предшествующем переходе h=30 мкм

zmin=30+12,5=42,5 мкм

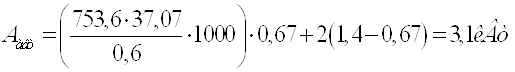

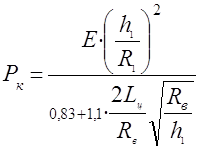

Скорость резания — окружная скорость фрезы, м/мин:

![]() (2)

(2)

Где Cv–коэффициент,Cv=332

D – диаметр фрезы D =112,5мм

Т - период стойкости,T=180 мин;

t - глубина фрезерования t=6 мм;

sz- величина подачи sz =0,12 мм/об;

B- ширина фрезерования =112,5 мм;

z=1.

показателей степени:

-q=0,2;

-x=0,1;

-y=0,4;

-u=0,2;

-p=0;

-m=0,2.

Общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания:

KV= KMV ∙ KПV ∙ KИV (3)

где KMV - коэффициент, учитывающий качество обрабатываемого материала, KMV=0,869.

KПV - коэффициент, учитывающий состояние поверхности заготовки, KПV=0,8

KИV - коэффициент, учитывающий материал инструмента,KИV=0,6

KV=0,869∙0,8∙0,6=0,41712

![]() 95,68 м/мин.

95,68 м/мин.

Для проверки правильности расчетов определим частоту вращения фрезы, об/мин:

![]()

![]() (4)

(4)

![]() об/мин.

об/мин.

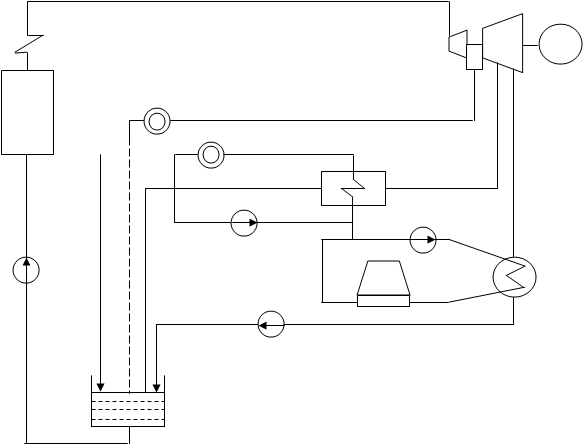

7 Нормирование технологического процесса

На этапе нормирования технологического процесса устанавливают исходные данные, необходимые для расчетов норм времени и расхода материалов, производят расчет и нормирование затрат труда, норм расхода материалов, необходимых для реализации технологического процесса.

Рассмотрим технологическую себестоимость.

Ст = Смат + ФОТ + Сэ + (Сам + Ст.р.)/П

где Смат – затраты на основные и вспомогательные материалы (электроды, проволока, флюсы и т.д.);

ФОТ – фонд оплаты труда;

Сэ – расход на электроэнергию, затрачиваемую на технологические нужды;

Сам – отчисления на амортизацию оборудования;

Ст.р. – расходы на содержание и текущий ремонт оборудования.

П – годовая программа ремонта;

Стоимость материалов при восстановлении изношенных деталей:

Смат = Сэл + Сзащ,

где Сэл – стоимость электродных материалов;

Сзащ – стоимость защитных материалов.

Сэл = Цэл∙Gэл,

где Цэл – оптовая цена электродов, руб/гр; Цэл = 30 руб/гр

Gэл – масса электродных материалов, гр.

Расход электродных материалов определим:

Gэл = Gн∙Кр,

где Gн – масса наплавленного металла;

Кр – коэффициент расхода. Кр = 1,7

Масса наплавленного металла

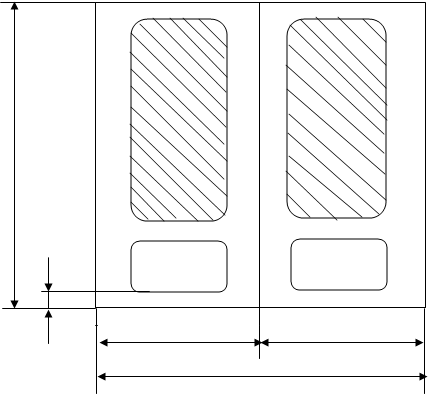

Gн = а∙lд∙дн∙с,

где а и lд – ширина и длина наплавленной поверхности, мм;

дн – толщина наплавленного слоя (с учетом припуска на механическую обработку), мм;

с = 7,8∙10-3 г/мм2 – плотность металла.

Подставив числовые значения, получим:

Gн = 70∙50∙6∙7,8∙10-3 = 163,8 г,

Тогда Gэл = 163,8∙1,7 = 278,46 г;

Сэл = 30∙0,2784 = 8,35 руб.

При ручной дуговой наплавке расходы на защитные материалы не рассчитываются, они учтены коэффициентом расхода, зависит от марки электрода.

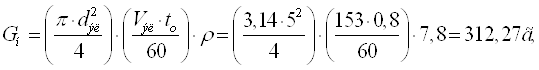

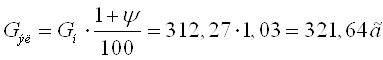

Масса наплавленного металла при автоматических способах наплавки:

где tо – основное время наплавки,

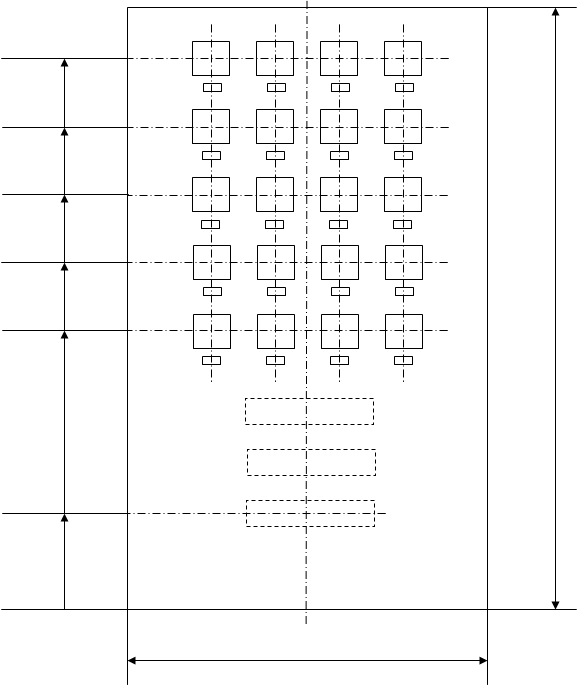

tо = lдn/Sп = 50∙10 \60 = 8 мин.

Число ударных розеток n=10

Масса электродной проволоки

Стоимость флюса, необходимого на автоматическую наплавку под флюсом

Сф = Цф∙Gф = 35∙0,327 = 11,47 руб.

Gф = (1,05 – 1,1)∙Gн = 1,05∙312,27 = 0,327 кг

ФОТо = Сч∙Тшт,

где Сч – часовая тарифная ставка, руб./час;

Тшт – норма штучного времени, мин.

Норма штучного времени на выполнение технологической операции рассчитывается:

Тшт = to + tпз + tп.отл + tоб,

где to – оперативное время на наплавку (основное);

tпз – подготовительно-заключительное время;

tп.отл – время на отдых и личные надобности;

tоб – время на обслуживание рабочего места.

Норма времени на ремонт 1 ударной розетки 0,20 ч.

to = 0,67 часа;

tпз = 0,2∙4,6% = 0,092 часа;

tп.отл = 0,2∙3,45% = 0,069 часа;

tоб = 0,2∙3,45% = 0,069 часа.

Тшт.авт. = 0,67 + 0,092 + 0,069 + 0,069 = 0,9 часа;

Тшт.руч. = 0,67 + 0,092 + 0,069 + 0,069 + 0,504 = 1,4 часа.

ФОТо.р = 10,6∙1,4 = 14,84

ФОТо.авт = 10,6∙0,9 = 9,54

Заработная плата с начислениями

ФОТ = ФОТо∙Кдоп

ФОТр = 14,84∙1,5 = 22,26

ФОТавт = 9,54∙1,5 = 14,31

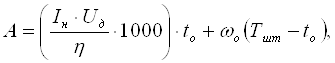

Стоимость электроэнергии

Сэ = Цэ∙А,

где Цэ – цена электроэнергии, руб./кВт∙час

А – расход электроэнергии, кВт∙час.

где з – КПД источника тока,

що – мощность холостого хода, кВт.

Сэ.руч = 0,95∙4,1 = 3,895 руб.

Сэ.авт = 0,95∙3,1 = 2,945 руб.

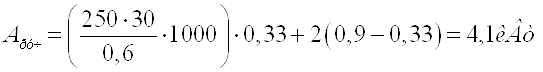

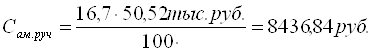

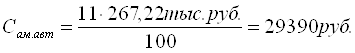

Ежегодные отчисления на амортизацию оборудования.

Сам = qам∙Коб/100,

где qам – норма годовых амортизационных отчислений по соответствующим видам оборудования, %

Коб – стоимость оборудования.

Расходы на содержание и текущий ремонт оборудования 15 – 20% от стоимости.

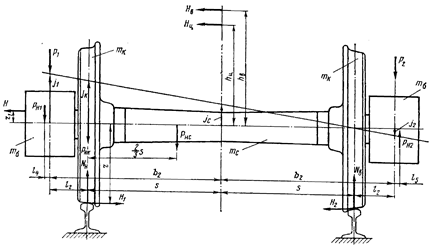

![]()

![]()

Определяем себестоимость ручной дуговой сварки. План 5000 вагонов в год.

Похожие работы

... перемещения луча приведено на рис. 1.5. Наблюдаемые различия в структуре и твёрдости слоёв зоны в стали 35, обрабатываемой непрерывным излучением лазера на СО2, объясняют различными условиями их нагрева и охлаждения. 1.6. Упрочнение кулачка главного вала В течение последних трёх – пяти лет появились мощные газовые лазеры, обеспечивающие в режиме непрерывной генерации мощность порядка ...

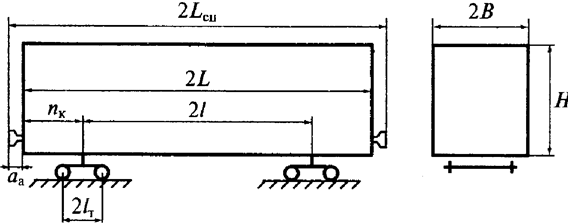

... недопустимого вакуума после разогрева груза паром, пропарки котла или при сливе продукта при закрытых крышках люков. 2. Выбор оптимальных параметров восьмиосной цистерны модели 15-1500 2.1.Вписывание вагона в габарит Ширина вагона определяется из условия вписывания вагона в габарит: 2В = 2×(В0 – Е) ...

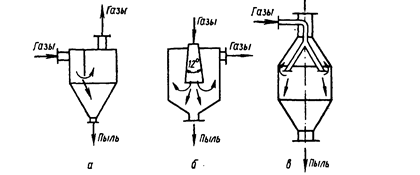

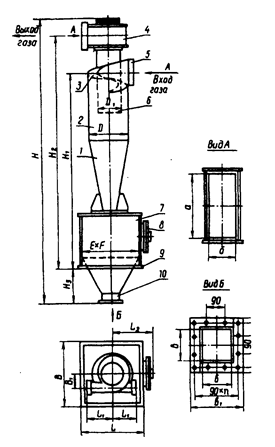

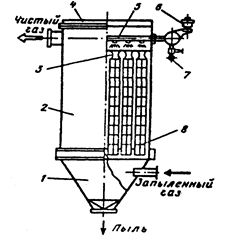

... концентрация пыли в выбросах цеха снизится и будет находится в пределах показателя ПДВ или будет превышать его незначительно. 6.3 Описание технологической схемы очистки выбросов цеха литья пластмасс В цехе литья пластмасс основными источниками загрязнения атмосферного воздуха являются термопластавтоматы в количестве 12 штук и сушильные шкафы, в которых ведется подготовка материала к ...

... 6. Определяем частный показатель уровня автоматизации. Пуск и останов оборудования. К8=∑ ∙ (7) [7] К8=+ К8=1,4 7. Определить частный показатель уровня автоматического управления технологического процесса. К9=∑ ∙ (8) [7] К9=+ К9=1,6 8. Определить частный показатель уровня автоматического обмена информации со смежными и вышестоящими уровнями управления. ...

0 комментариев