Навигация

При обнаружении признаков загорания принять меры по их устранению

9. При обнаружении признаков загорания принять меры по их устранению.

10. После проверки помещения, рабочих мест доложить своему руководителю.

11.Требования безопасности во время ремонтных работ:

а) слесарю-ремонтнику запрещается во время ремонта машин и механизмов проверять электрические установки, прикасаться к электроприводам и другим токоведущим частям установки;

б) при выполнении ремонтных работ в сосудах, аппаратах, на трубопроводах, работающих под давлением, прежде чем приступить к работе необходимо:

· получить допуск для выполнения ремонтных работ;

· убедиться в отсутствии давления в ремонтируемом узле установки;

· выполнять все указанные меры безопасности допуска.

в) тяжелые детали и узлы оборудования необходимо поднимать и опускать с помощью электрических, гидравлических или ручных лебедок;

г) нельзя оставлять инструмент или мелкие детали, а также болты и гайки на поверхности и внутри ремонтируемых поверхностей. Запрещается перебрасывать мелкий инструмент между собой, их необходимо передавать из рук в руки;

д) проверять совпадения отверстий деталей нужно металлическим стержнем, отверткой.

6. Охрана окружающей среды

В последние годы еще большее значение, чем прежде придается качеству продукции, поскольку оно самым непосредственным образом влияет на здоровье и продолжительность жизни людей. Особое внимание уделяется профилактике загрязнений пищевых продуктов токсическими веществами различной природы. С учетом сложившейся в подавляющем большинстве стран экологической обстановки, безопасность потребления продовольствия, произведенного не в жестко контролируемых условиях, как специалистами, так и простыми потребителями, небезосновательно ставится под сомнение. Производство экологически чистых продуктов питания для населения Республики Беларусь имеет огромное значение, поскольку после аварии на ЧАЭС загрязнение окружающей среды радионуклидами наложилось на прежнее экологическое неблагополучие, что сделало людей с нормальным состоянием здоровья скорее исключительным, чем обычным явлением. При уменьшающейся среднестатистической продолжительности жизни в нашей стране стремительно растет заболеваемость и смертность от онкологических заболеваний. Около 90 % детей рождается с различными отклонениями. Это в 4 раза выше, чем в тяжелые и голодные послевоенные годы. По мнению большинства экспертов, эти негативные явления в основном обусловлены ухудшающимся состоянием окружающей среды.

Современной наукой установлено явление сенсибилизации организма, когда комбинированное воздействие радионуклидов и токсикантов (нитритов, нитратов, тяжелых металлов, микотоксинов, антибиотиков, пестицидов и др.) в 2–4 раза превышает вред, наносимый организму этими веществами в отдельности [1]. Поэтому производство продуктов питания с минимальной, насколько это возможно, концентрацией нежелательных веществ является одним из главных условий выживания граждан нашего государства, сохранения генофонда нации.

В последние годы произошла ревизия и самого понятия «экологически безопасное продовольствие». Если раньше под ним подразумевались продукты питания, произведенные из сельскохозяйственного сырья без применения химикатов на всех стадиях технологического цикла, то в последние годы этим термином обозначают продовольствие, полученное в жестко контролируемых условиях земледелия, животноводства, переработки и реализации. Современные реалии показывают, что зачастую в создавшихся агроэкологических условиях невозможно обойтись без средств защиты растений, поскольку урожай может быть практически полностью потерян из-за болезней, вредителей и сорняков, а заболеваемость и падеж при откорме скота и птицы в условиях крупномасштабного производства (современные животноводческие комплексы и птицефабрики) без применения специальных профилактических добавок очень высока, что значительно увеличивает себестоимость такой продукции при ее сомнительном качестве.

В развитых в аграрном отношении странах для гарантированного получения качественного продовольствия определенные требования предъявляются не только к конечному продукту, идущему на стол потребителю (мясо, молоко, яйца и т. д.), но и технологии земледелия, животноводства и переработки, при которых он получен. Использования только лабораторного контроля и сертификации продовольственного сырья органами санитарного надзора явно недостаточно. Поэтому важное значение имеет ранжирование почв по степени опасности их загрязнения химическими веществами и на основании этого определение территорий, требующих первоочередных капиталовложений при осуществлении контроля за загрязнением почв, разработкой комплексных мероприятий по их охране, при разработке схем районной планировки, гигиенической оценке почв в районах урбанизации и мероприятий по рекультивации земель. С гигиенических позиций опасность загрязнения почв химическими веществами определяется уровнем его возможного отрицательного влияния на контактирующие среды (вода, воздух), пищевые продукты и опосредованно на человека, а также на биологическую активность почвы и процессы ее самоочищения.

Пищевая промышленность выбрасывает твердые, жидкие и газообразные вещества. Проблема выбросов пищевой промышленности больше касается разнообразных процессов, связанных главным образом с выбросами сильнопахнущих веществ. Многие промышленные процессы варки, жарки, копчения связаны с видимыми и пахучими выбросами. Основными источниками образования вредных веществ, выбрасываемых в атмосферу, в отрасли являются фасовочные автоматы, шелушители, нейтрализаторы, технологические печи, мясоперерабатывающее производство и т.д. Ежегодно предприятиями отрасли выбрасывается около 400 тыс. тонн вредных веществ, 44% которых проходят очистку. Очистные сооружения не обеспечивают должной очистки, а устаревшее технологическое оборудование затрудняет меры по предупреждению образования загрязнения (в частности, выбросы аммиака в холодильных установках). На собственные нужды предприятиями пищевой промышленности ежегодно используется около 60 млн. м3 воды, объем сбросов составляет 46 млн.м3. Доля загрязненных сточных вод к общему объему вод достигает около 77%, что говорит о низкой эффективности работы имеющихся очистных сооружений.

В производственном цикле в воду поступают различные загрязняющие вещества, в числе которых преобладают отходы производства, унесенные водой компоненты сырья и материалов. В основном это органические вещества животного происхождения. В сточных водах содержатся: остатки корма, поваренная соль, моющие, дезинфицирующие вещества, нитриты, фосфаты, щелочи, кислоты, возможно присутствие болезнетворных организмов.

На ОАО «Пинский мясокомбинат» большое значение придается охране окружающей среды и рациональному использованию природных ресурсов. С этой целью разрабатываются мероприятия по снижению норм потребления сырья, утилизации отходов, применению газоочистного и пылеулавливающего оборудования, оснащению предприятия эффективными системами очистки сточных вод. Также разработке средств контроля и автоматизации сооружений по очистке сточных вод и установок пылегазоочистки с целью повышения их эффективности и снижения эксплуатационных затрат на очистку, развитию природоохранного просвещения и подготовке специалистов в области охраны окружающей среды.

В целях охраны окружающей среды и здоровья населения на предприятии в 2005 году разработана инструкция «Об организации производственного контроля в области охраны окружающей среды на ОАО «Пинский мясокомбинат».

Экологическая деятельность на предприятии охватывает следующие направления:

- осуществление комплексного управления по экологической безопасности предприятия и рациональному использованию природных ресурсов;

- планирование и организацию работ по охране окружающей среды;

- соблюдение экологических норм и требований при разработке и производстве продукции, строительстве и реконструкции и расширении производственных объектов;

- осуществление комплекса работ по подготовке и проведению мониторинга выбросов, сбросов вредных веществ и аттестации рабочих мест;

- охрана воздушного бассейна;

- охрана почвы;

- охрана водного бассейна;

- обращение с отходами;

- разработка комплекса мер по проведению эффективных ресурсосберегающих малоотходных и безотходных технологий;

- обучение, повышение общей экологической культуры персонала и воспитание экологического сознания.

7. Назначение и техническая характеристика

Назначение посолочного агрегата:

Посолочный агрегат Я2-ФРЛ является машиной непрерывного действия, что позволяет без особых трудностей использовать его в поточно-механизированных линиях подготовки сырья для приготовления колбасного фарша.

Агрегат Я2-ФРЛ предназначен для измельчения мяса, пропорционального дозирования рассола и перемешивания компонентов.

Технические характеристики посолочного агрегата:

1. Производительность, кг/ч – 3500

2. Диаметр ножевых решеток режущего механизма измельчителя, мм – 200

3. Вместимость, л

- чаши загрузочного бункера – 240

- дежи двухсекционной фаршемешалки – 2·630

4. Частота вращения, с–1

- рабочего шнека измельчителя – 3,82

- перемешивающих валов фаршемешалки – 0,67; 0,82

- разгрузочного шнека фаршемешалки – 1,68

5. Установленная мощность (с подъемником), кВт – 38,2

6. Габаритные размеры, мм

- длина – 4325

- ширина – 2610

- высота – 3112

7. Масса (с подъемником), кг – 4995.

8. Устройство и принцип работы

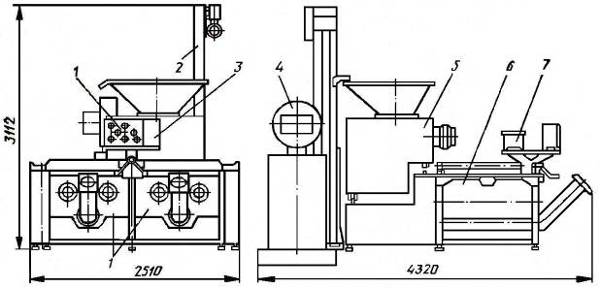

Рис. 8.1 Посолочный агрегат Я2-ФРЛ:

1 – электрооборудование; 2 – подъемник; 3 – пульт управления; 4 – устройство выбора дозы; 5 – измельчитель; 6 – двухсекционная фаршемешалка; 7 – дозатор рассола

Устройство посолочного агрегата (рис. 8.1):

В состав входят двухсекционная фаршемешалка, измельчитель, дозатор рассола, устройство выбора дозы, пульт управления и электрооборудование. Агрегат комплектуется цепным подъемником Я2-ОГБ и тележками Я2-ФЦ1В.

Непрерывность действия агрегата Я2-ФРЛ достигается работой фаршемешалки, состоящей из двух секций. Фаршемешалка загружается измельченным мясом последовательно одним измельчителем с помощью поворотного лотка-распределителя. При этом если в одну секцию измельчителя загружается мясо, одновременно во второй перемешиваются компоненты с последующей выгрузкой готового продукта. Измельчитель может перемещаться вдоль секций фаршемешалки.

Двухсекционная фаршемешалка состоит из привода и двух секций, смонтированных на едином каркасе. В мешалке размещены перемешивающие валы, разгрузочные шнеки, шестерни и звездочки привода. В станине размещены двигатели, редукторы и звездочки привода.

Измельчитель состоит из корпуса, в котором размещены режущий механизм, рабочий и подающие шнеки с приводами. На корпусе установлен бункер.

Дозатор рассола представляет собой сварной бак со встроенными двумя сливными клапанами и поплавком, предназначенным для перекрытия клапана подачи рассола.

Устройство выбора дозы состоит из платформы, механизма регистрации груза, кодового диска и электронного блока.

Пульт управления имеет прямоугольную форму. На панели управления размещены кнопки и световая сигнализация. Внутри корпуса установлены печатные платы и разъемы.

Принцип работы посолочного агрегата:

Агрегат может работать в полуавтоматическом и ручном режимах управления. Полуавтоматический режим: тележка с сырьем устанавливается на платформу устройства выбора дозы. После десятисекундной выдержки, которая дается на успокоение стрелки устройства, электронным блоком фиксируется положение кодового диска и подается сигнал на дозатор по выбору дозы рассола, пропорциональной массе сырья.

Нажатием на кнопку включается подъемник. Тележка поднимается, сырье выгружается в бункер измельчителя. При достижении кареткой подъемника верхнего крайнего положения подается команда на включение измельчителя. По мере заполнения секции фаршем через 60–100 с включаются перемешивающие валы и разгрузочный шнек на перемешивание. Перемешивающие валы с определенным интервалом меняют направление вращения. Одновременно с началом перемешивания открывается один из двух сливных клапанов дозатора рассола. Значение сливаемой дозы рассола зависит от массы сырья и определяется временем нахождения клапана в открытом состоянии. При полной загрузке одной из секций мешалки поворотом лотка-распределителя изменяется направление потока фарша и загружается вторая секция. При загрузке от кнопки производится реверс шнека на разгрузку.

Ручной режим: для работы агрегата в ручном режиме необходимо установить тумблер на панели управления устройства выбора дозы в соответствующее положение.

Информация о количестве рассола, которое необходимо слить в дежу мешалки, определяется визуально по отклонению стрелки указателя пропорциональной дозы рассола. Для слива рассола нажимают на пульте управления кнопку под тем номером, на который указала стрелка указателя пропорциональной дозы рассола на шкале устройства выбора дозы. Подъемником, измельчителем и фаршемешалкой управляют вручную с пульта управления.

0 комментариев