Навигация

Прочностной расчет

10.3 Прочностной расчет

Прочностной расчет зубчатой передачи:

Так как в задании нет особых требований в отношении габаритов передачи, выбираем материалы со средними механическими характеристиками (см. гл. III, табл. 3.3): для шестерни: сталь 45, термическая обработка – улучшение, твердость НВ 230; для колеса – сталь 45, термическая обработка – улучшение, но твердость на 30 единиц ниже НВ 200.

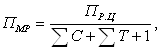

Допускаемые контактные напряжения

![]() [14, стр. 292] (10.3.1)

[14, стр. 292] (10.3.1)

где σHlimb – предел контактной выносливости при базовом числе циклов.

По табл. 3.2 гл. III для углеродистых сталей с твердостью поверхностей зубьев менее НВ 350 и термической обработкой (улучшением):

σHlimb= 2НВ + 70, [14, стр. 292] (10.3.2)

где KHL – коэффициент долговечности ; при числе циклов нагружения больше базового, что имеет место при длительной эксплуатации редуктора, принимают KHL = 1; коэффициент безопасности [SH] = 1,10.

Для косозубых колес расчетное допускаемое контактное напряжение по формуле (3,10) гл. III:

[σH] = 0,45([σH1] + [σH2]). [14, стр. 293] (10.3.3)

Для шестерни:

![]() .

.

Для колеса:

![]()

Тогда расчетное допускаемое контактное напряжение:

[σH] = 0,45(482 + 428) = 410 МПа.

Требуемое условие [σH] < 1,23 [σH2] выполнено.

Коэффициент KHβ, учитывающий неравномерность распределения нагрузки по ширине венца, примем по табл. 3.1. Несмотря на симметричное расположение колес относительно опор, примем значение этого коэффициента, как в случае несимметричного расположения колес, так как со стороны клиноременной передачи действует сила давления на ведущий вал, вызывающая его деформацию и ухудшающая контакт зубьев: KHβ = 1,25.

Принимаем для косозубых колес коэффициент ширины венца по межосевому расстоянию ψba = b /aω = 0,4.

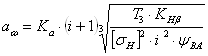

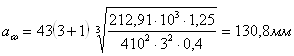

Межосевое расстояние из условия контактной выносливости активных поверхностей зубьев:

где для косозубых колес Ка = 43, а передаточное число нашего редуктора i=3.

Ближайшее значение межосевого расстояния по ГОСТ 2185–66 aw = 125 мм.

Нормальный модуль зацепления принимаем по следующей рекомендации:

mn = (0.01 ÷ 0.02) аω=(0,01 ÷ 0,02) · 125=1,25÷2,5 мм.

Принимаем по ГОСТ 9563 – 60 mn = 1,25 мм.

Примем предварительно угол наклона зубьев β = 10° и определим числа зубьев шестерни и колеса:

![]() .

.

Тогда:

![]() .

.

Принимаем z1 = 49; тогда Z2 = Z1 · i = 49·3= 147=147.

Уточненное значение угла наклона зубьев:

![]() ;

;

Тогда:

![]() , β = 11°25'.

, β = 11°25'.

Основные размеры шестерни и колеса:

диаметры делительные:

![]()

![]()

Проверка:

aω = 0,5(d1 + d2) = 0,5(62,5+187,5) = 125мм.

Диаметры вершин зубьев:

dа1 = d1 + 2mn = 62,5 + 2 • 1,25 = 65 мм;

dа2 = d2 + 2mn= 187,5 + 2 • 1,25 = 190 мм;

ширина колеса:

b2 = ψва · аω =0,4 · 125= 50мм;

ширина шестерни:

b1 = b2 + 5 мм = 55 мм.

Определяем коэффициент ширины шестерни по диаметру:

![]()

Окружная скорость колес и степень точности передачи

![]()

При такой скорости для косозубых колес следует принять 8-ю степень точности.

Коэффициент нагрузки:

КН = КНβ · КНα · КНυ [14, стр. 294] (10.3.4)

Значения KHβ даны в табл. 3.5; при Ψbd= 0,88, твердости НВ < 350 и несимметричном расположении колес относительно опор с учетом изгиба ведомого вала KHβ = 1,08.

По табл. 3.4 при v = 0,26 м/с и 8-й степени точности KHa =1,06. По табл. 3.6 для косозубых колес при v < 5 м/с имеем KHv = 1,0.

Таким образом, КН = 1,08 · 1,06 · 1=1,145

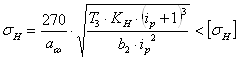

Проверка контактных напряжений по формуле:

Таким образом:

![]() .

.

Силы, действующие в зацеплении:

окружная:

![]()

радиальная:

![]()

осевая:

Fа = Ft·tgβ = 860·tg11°25'=167H

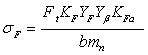

Проверяем зубья на выносливость по напряжениям изгиба:

<[σF], [14, стр. 295] (10.3.5)

<[σF], [14, стр. 295] (10.3.5)

Здесь коэффициент нагрузки:

КF = КFβ · КFυ [14, стр. 295] (10.3.6)

По табл. 3.7 при ![]() = 0,88, твердости НВ < 350 и несимметричном расположении зубчатых колес относительно опор KFβ = 1,17. По табл. 3.8, KFv = 1,1. Таким образом, коэффициент KF = 1,17 • 1,1 = 1,287; YF – коэффициент, учитывающий форму зуба и зависящий от эквивалентного числа зубьев zv:

= 0,88, твердости НВ < 350 и несимметричном расположении зубчатых колес относительно опор KFβ = 1,17. По табл. 3.8, KFv = 1,1. Таким образом, коэффициент KF = 1,17 • 1,1 = 1,287; YF – коэффициент, учитывающий форму зуба и зависящий от эквивалентного числа зубьев zv:

у шестерни:

![]()

у колеса:

![]()

YFl = 3,64 и YF2 = 3,60.

Определяем коэффициенты ![]() и

и ![]() по формулам:

по формулам:

![]()

![]() ,

,

где средние значения коэффициента торцового перекрытия ![]() ; степень точности n=8.

; степень точности n=8.

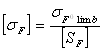

Допускаемое напряжение:

[14, стр. 296] (10.3.7)

[14, стр. 296] (10.3.7)

По табл.3.9 для стали 45 улучшенной при твердости HB< 350 σ0Flimb = 1,8HB.

Для шестерни:

σ0Flimb = ![]() = 415 МПа;

= 415 МПа;

Для колеса:

σ0Flimb =![]() =360 МПа.

=360 МПа.

[SF] = [SF]'[SF]" – коэффициент безопасности, где [SF]' = 1,75, [SF]" = 1 (для поковок и штамповок). Следовательно, [SF] = 1,75.

Допускаемые напряжения:

для шестерни:

[σF1] =![]() = 237 МПа;

= 237 МПа;

для колеса:

[σF1] = ![]() =206 МПа.

=206 МПа.

Проверку на изгиб следует проводить для того зубчатого колеса, для которого отношение ![]() меньше. Найдем эти отношения:

меньше. Найдем эти отношения:

для шестерни:

![]()

для колеса:

![]()

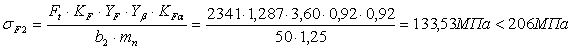

Проверку на изгиб проводим для колеса:

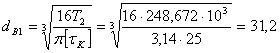

Предварительный расчет проведем на кручение по пониженным допускаемым напряжениям.

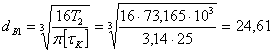

Ведущий вал:

Допускаемое напряжение на кручение примем [τк] = 25 МПа. Это невысокое значение принято с учетом того, что ведущий вал испытывает изгиб от напряжения клиноременной передачи.

Определим диаметр выходного конца вала

мм.

мм.

Принимаем ближайшее большое значение из стандартного ряда dB1=25 мм и dП1=30 мм.

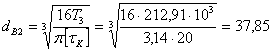

Ведомый вал:

Допускаемое напряжение на кручение [τк] = 20 МПа.

Определяем диаметр выходного конца вала

мм.

мм.

Принимаем ближайшее большое значение из стандартного ряда dB2=40 мм, dП1=45 мм и dК1=50 мм.

Прочностной расчет зубчатой передачи:

Так как в задании нет особых требований в отношении габаритов передачи, выбираем материалы со средними механическими характеристиками (см. гл. III, табл. 3.3): для шестерни: сталь 45, термическая обработка – улучшение, твердость НВ 230; для колеса – сталь 45, термическая обработка – улучшение, но твердость на 30 единиц ниже НВ 200.

Допускаемые контактные напряжения:

![]()

где σHlimb – предел контактной выносливости при базовом числе циклов.

По табл. 3.2 гл. III для углеродистых сталей с твердостью поверхностей зубьев менее НВ 350 и термической обработкой (улучшением):

σHlimb= 2НВ + 70;

где KHL – коэффициент долговечности ; при числе циклов нагружения больше базового, что имеет место при длительной эксплуатации редуктора, принимают KHL = 1; коэффициент безопасности [SH] = 1,10.

Для косозубых колес расчетное допускаемое контактное напряжение по формуле (3,10) гл. III:

[σH] = 0,45([σH1] + [σH2])

Для шестерни:

![]()

Для колеса:

![]()

Тогда расчетное допускаемое контактное напряжение:

[σH] = 0,45(482 + 428) = 410 МПа.

Требуемое условие [σH] < 1,23 [σH2] выполнено.

Коэффициент KHβ, учитывающий неравномерность распределения нагрузки по ширине венца, примем по табл. 3.1. Несмотря на симметричное расположение колес относительно опор, примем значение этого коэффициента, как в случае несимметричного расположения колес, так как со стороны клиноременной передачи действует сила давления на ведущий вал, вызывающая его деформацию и ухудшающая контакт зубьев: KHβ = 1,25.

Принимаем для косозубых колес коэффициент ширины венца по межосевому расстоянию ψba = b /aω = 0,4.

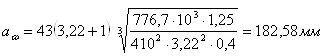

Межосевое расстояние из условия контактной выносливости активных поверхностей зубьев:

где для косозубых колес Ка = 43, а передаточное число нашего редуктора i = 3,22.

Ближайшее значение межосевого расстояния по ГОСТ 2185–66 aw = 200 мм.

Нормальный модуль зацепления принимаем по следующей рекомендации:

mn = (0.01 ÷ 0.02) аω=(0,01 ÷ 0,02) · 200=2÷4 мм

Принимаем по ГОСТ 9563 – 60 mn = 2,5 мм.

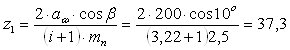

Примем предварительно угол наклона зубьев β = 10° и определим числа зубьев шестерни и колеса:

Принимаем z1 = 37; тогда Z2 = Z1 · i = 37·3,22= 119,14=119.

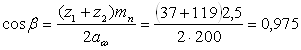

Уточненное значение угла наклона зубьев:

; β = 12°50'.

; β = 12°50'.

Основные размеры шестерни и колеса:

диаметры делительные:

![]()

![]()

Проверка:

aω = 0,5(d1 + d2) = 0,5(94,9+305,1) = 200мм.

Диаметры вершин зубьев:

dа1 = d1 + 2mn = 94,9 + 2 • 2,5 = 99,9 мм;

dа2 = d2 + 2mn= 305,1 + 2 • 2,5 = 310,1 мм;

ширина колеса:

b2 = ψва · аω =0,4 · 200= 80мм;

ширина шестерни:

b1 = b2 + 5 мм = 85 мм.

Определяем коэффициент ширины шестерни по диаметру:

![]()

Окружная скорость колес и степень точности передачи

![]()

При такой скорости для косозубых колес следует принять 8-ю степень точности.

Коэффициент нагрузки:

КН = КНβ · КНα · КНυ

Значения KHβ даны в табл. 3.5; при Ψbd= 0,896, твердости НВ < 350 и несимметричном расположении колес относительно опор с учетом изгиба ведомого вала KHβ = 1,08.

По табл. 3.4 при u = 3,6 м/с и 8-й степени точности KHa =1,09. По табл. 3.6 для косозубых колес при u < 5 м/с имеем KHv = 1,0.

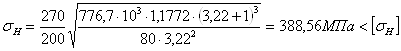

Таким образом, КН = 1,08 · 1,09 · 1=1,1772.

Проверка контактных напряжений:

Силы, действующие в зацеплении:

окружная:

![]()

радиальная:

![]()

осевая:

Fа = Ft·tgβ = 1935·tg12°50'=411H

Проверяем зубья на выносливость по напряжениям изгиба:

<[σF]

<[σF]

Здесь коэффициент нагрузки

КF = КFβ · КFυ

По табл. 3.7 при ![]() = 0,896, твердости НВ < 350 и несимметричном расположении зубчатых колес относительно опор KFβ = 1,17. По табл. 3.8, KFv = 1,3. Таким образом, коэффициент KF = 1,17 • 1,3 = 1,521; YF – коэффициент, учитывающий форму зуба и зависящий от эквивалентного числа зубьев zv:

= 0,896, твердости НВ < 350 и несимметричном расположении зубчатых колес относительно опор KFβ = 1,17. По табл. 3.8, KFv = 1,3. Таким образом, коэффициент KF = 1,17 • 1,3 = 1,521; YF – коэффициент, учитывающий форму зуба и зависящий от эквивалентного числа зубьев zv:

у шестерни

![]()

у колеса

![]()

YFl = 3,70 и YF2 = 3,60.

Определяем коэффициенты ![]() и

и ![]() :

:

Допускаемое напряжение:

По табл.3.9 для стали 45 улучшенной при твердости HB< 350 σ0Flimb = 1,8HB.

Для шестерни:

σ0Flimb = ![]() = 415 МПа;

= 415 МПа;

для колеса:

σ0Flimb =![]() =360 МПа.

=360 МПа.

[SF] = [SF]'[SF]" – коэффициент безопасности, где [SF]' = 1,75, [SF]" = 1 (для поковок и штамповок). Следовательно, [SF] = 1,75.

Допускаемые напряжения:

для шестерни:

[σF1] =![]() = 237 МПа;

= 237 МПа;

для колеса:

[σF1] = ![]() =206 МПа.

=206 МПа.

Проверку на изгиб следует проводить для того зубчатого колеса, для которого отношение ![]() меньше. Найдем эти отношения:

меньше. Найдем эти отношения:

Для шестерни:

![]()

Для колеса:

![]()

Проверку на изгиб проводим для колеса:

![]()

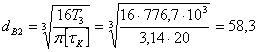

Предварительный расчет проведем на кручение по пониженным допускаемым напряжениям.

Ведущий вал:

Допускаемое напряжение на кручение примем [τк] = 25 МПа. Это невысокое значение принято с учетом того, что ведущий вал испытывает изгиб от напряжения клиноременной передачи.

Определим диаметр выходного конца вала

мм.

мм.

Принимаем ближайшее большое значение из стандартного ряда dB1=35 мм и dП1=40 мм.

Ведомый вал:

Допускаемое напряжение на кручение [τк] = 20 МПа.

Определяем диаметр выходного конца вала

мм.

мм.

Принимаем ближайшее большое значение из стандартного ряда dB2=60 мм, dП2= 65 мм и dК2=70 мм.

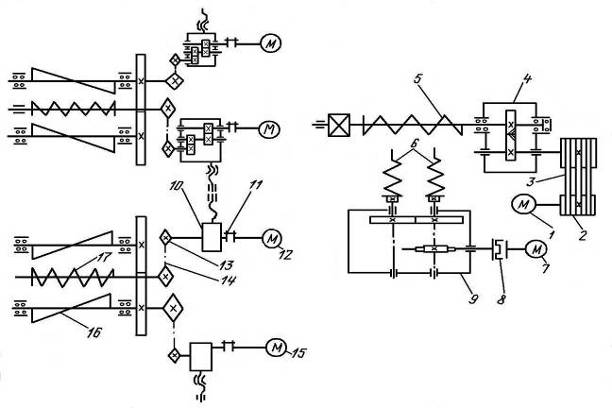

Рис. 10.1 Кинематическая схема посолочного агрегата Я2-ФРЛ:

1, 7, 12, 15 – электродвигатели; 2 – шкивы; 3 – клиноременная передача; 4, 9, 10 – редукторы; 5 – рабочий шнек измельчителя; 6 – питающие шнеки измельчителя; 8, 11 – муфты; 13 – звездочки; 14 – цепные передачи; 16 – перемешивающие валы; 17 – разгрузочный шнек.

11. Составления графика планово-предупредительного ремонта

11.1 Расчет трудоемкости работ и числа обслуживающего персонала

Составим график ППР посолочного агрегата при двухсменной работе, если последним был капитальный ремонт, проведенный в ноябре прошлого года.

Посолочный агрегат Я2-ФРЛ имеет:

- категория ремонтной сложности – R = 6;

- разряд ремонтного цикла – IV;

- структура ремонтного цикла:

К-О-О-О-О-О-Т-О-О-О-О-О-С-О-О-О-О-О-Т-О-О-О-О-О-К

- продолжительность ремонтного цикла – 24 месяца;

- сменность работы оборудования – 2.

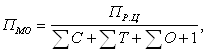

1. Определяем продолжительность межремонтного периода:

[3; стр.7] (11.1.1)

[3; стр.7] (11.1.1)

где ![]() - длительность ремонтного цикла;

- длительность ремонтного цикла; ![]() – количество средних ремонтов в ремонтном цикле;

– количество средних ремонтов в ремонтном цикле; ![]() – количество текущих ремонтов в ремонтном цикле.

– количество текущих ремонтов в ремонтном цикле.

![]()

2. Определяем продолжительность межосмотрового периода:

[3; стр.8] (11.1.2)

[3; стр.8] (11.1.2)

где ![]() – количество осмотров в ремонтном цикле.

– количество осмотров в ремонтном цикле.

![]()

3. Определяем норму времени на осмотр, текущий, средний и капитальный ремонты одной ремонтной единицы:

![]() [6; стр.172] (11.1.3)

[6; стр.172] (11.1.3)

где а – норма времени одной ремонтной единицы, ч; R – категория ремонтной сложности.

На осмотры:

![]()

На текущий ремонт:

![]()

На средний ремонт:

![]()

На капитальный ремонт:

![]()

0 комментариев