Навигация

Выбор материала режущей части

10.2 Выбор материала режущей части

При выборе материала режущей части будем руководствоваться рекомендациями, представленными в [20].

Для чернового фрезерования стали, в качестве режущей части вставных ножей, выбираем твердый сплав Т15К6.

10.3 Выбор геометрических параметров режущей частиПроведем расчет и выбор и расчет параметров режущей части согласно рекомендациям [20]:

задний угол в плане: a = 11°;

передний угол: g = 8°;

главный угол в плане: j = 60°;

вспомогательный угол в плане: j1 = 10°;

угол наклона режущей кромки: l = 6°;

Нормальный задний угол фрезы aN в сечении, перпендикулярном главной режущей кромке равен:

![]() , (10.1)

, (10.1)

где a - задний угол в плане;

j - главный угол в плане;

l - угол наклона режущей кромки.

Подставив известные значения в формулу (10.1) получим:

![]() .

.

Таким образом, нормальный задний угол фрезы:

aN=10°.

Диаметр фрезы определим по формуле:

![]() , (10.2)

, (10.2)

где B - ширина фрезерования, мм;

t = 4 - максимальные глубина фрезерования, мм;

Sz= 0,09 - подача (определено ранее), мм/зуб;

l - расстояние между опорами оправки или вылет фрезы относительно шпинделя, принимаем l=250 мм;

ymax= 0,4 - максимально допустимый прогиб оправки, мм.

Подставив известные значения, получим:

![]() мм.

мм.

Выбираем стандартное ближайшее значение по ГОСТ 29116-91:

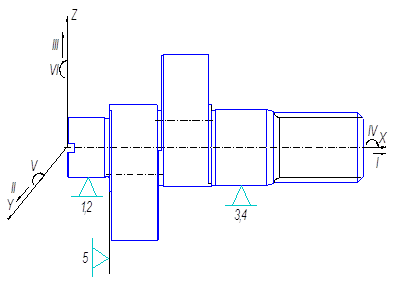

D = 50 мм.

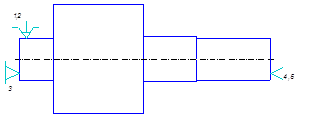

Найдем диаметр посадочного отверстия:

d = 0,44. D, (10.3)

d = 0,44.50 = 22 мм

Округляем до ближайшего стандартного значения по ГОСТ 9472-90:

d = 22Н7.

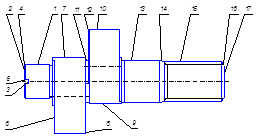

Согласно ГОСТу 1092-80 число зубьев для торцовых фрез со вставными ножами диаметром D = 50 мм: z = 5.

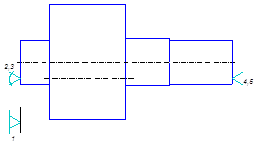

10.4. Расчет параметров установки режущего элемента в корпусе инструментаДля инструмента с механическим креплением вставных ножей задача расчета сводится к определению угла наклона w и смещения паза Е под нож относительно диаметральной плоскости. Для определения этих параметров воспользуемся данными, приведенными в [20].

Угол наклона пазов найдем из формулы:

![]() , (10.4)

, (10.4)

где g1 - значение поперечного переднего угла;

g1 - значение продольного переднего угла.

Для торцовых фрез, оснащенных ножами с припаянными пластинами из твердого сплава:

![]() , (10.5)

, (10.5)

tg g1 = tg 8° sin 60° + tg 6° cos 60° = 0,17.

![]() , (10.6)

, (10.6)

tg g2 = tg 8° cos 60° - tg 6° sin 60° = - 0,02.

Таким образом, поперечный и продольный передние углы равны:

g1 = 10°;

g2 = - 2°.

Угол наклона пазов:

tg w = tg - 2°. cos 10° = - 0,03;

w = - 2°.

Смещение паза относительно диаметральной плоскости:

Е = 0,5. D. sin g1 + L. tg w, (10.7)

где L = 20 - длина ножа, мм;

Е = 0,5.50. sin 10°+ 20. tg - 2° = 3,6 мм.

Остальные элементы конструкции фрезы выбираем по ГОСТ 26596-91 или назначаем из конструктивных соображений.

Допуски на все элементы торцовой фрезы и технические требования к её изготовлению определяем по ГОСТ 26596-91.

По ГОСТ 5808-77 радиальное биение между соседними зубьями не более 0,08 мм. Торцовое биение зубьев не более 0,05.

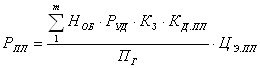

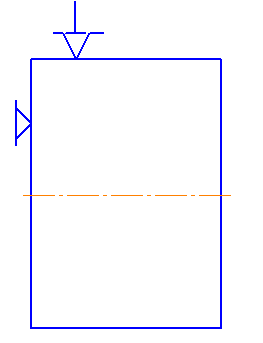

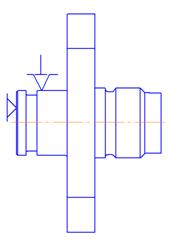

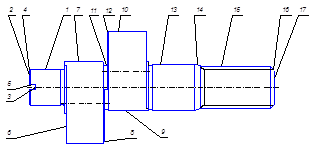

Чертеж торцовой насадной фрезы со вставными ножами представлен в графической части.

11. Расчет и проектирование участка механической обработки детали 11.1 Расчет необходимого количества оборудования

Деталь - кулачок к патрону является одной из основных деталей кулачкового патрона и служит для базирования и закрепления тел вращения по своим рабочим поверхностям. Работает при постоянных вибрациях системы. Кулачок изготовлен из стали 19ХГН ГОСТ 4543-71. Относится к типу деталей "Кулачки", для обработки которых разработан групповой ТП. Общий объем выпуска этих деталей составляет 5000 дет/год при двухсменном режиме работы. Среднесерийное производство. Чертежи деталей представлены в графической части.

В таблице 11.1 представлено штучное время по операциям ТП.

Таблица 11.1. Определение штучного времени

| № операции | Наименование операции | Наименование оборудования | Время, мин |

| Тшт. | |||

| 1 | 2 | 3 | 4 |

| 10 | Фрезерная | Горизонтально-фрезерный станок 6Р80Г | 5,87 |

| 20 | Фрезерная | Горизонтально-фрезерный станок 6Р80Г | 2,08 |

| 30 | Фрезерная | Горизонтально-фрезерный станок 6Р80Г | 7 |

| 40 | Фрезерная | Горизонтально-фрезерный станок 6Р80Г | 3,06 |

| 50 | Фрезерная | Горизонтально-фрезерный станок 6Р80Г | 2,22 |

| 60 | Фрезерная | Горизонтально-фрезерный станок 6Р80Г | 1,53 |

| 70 | Сверлильная | Вертикально-сверлильный станок 2Н135 | 2,51 |

| 90 | Шлифовальная | Плоскошлифовальный | 1,15 |

| Тшт. | |||

| станок 3Г71М | |||

| 100 | Шлифовальная | Плоскошлифовальный станок 3Г71М | 0,78 |

| 110 | Шлифовальная | Плоскошлифовальный станок 3Г71М | 0,78 |

| 120 | Шлифовальная | Плоскошлифовальный станок 3Г71М | 0,45 |

| 130 | Шлифовальная | Плоскошлифовальный станок 3Г71М | 0,45 |

При определении количества оборудования необходимо определить действительный фонд времени оборудования Fд. о. и соответствующий ему такт производства t.

Действительный фонд времени работы оборудования, принимаемый при расчетах для соответствующего режима работы определим по формуле:

![]() , час (11.1)

, час (11.1)

где Вр - коэффициент потерь времени на ремонт оборудования, Вр=7%;

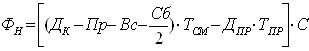

Фн - номинальный фонд времени работы оборудования, определяемый по формуле:

, час. (11.2)

, час. (11.2)

где Дк - число календарных дней в году, Дк = 365;

Пр - число праздничных дней в году, Пр = 7;

Вс - число воскресных дней в году, Вс= 53;

Сб- число субботних дней в году, Сб = 52;

Тсм - длительность рабочей смены, Тсм = 8 ч;

Дпр - количество предпраздничных дней, Дпр = 6;

Тпр - время, на которое сокращается предпраздничный день, Тпр = 1ч;

С - количество смен в сутки, С = 2.

Найдем номинальный фонд времени работы оборудования:

Фн = [ (365 - 7 - 53 - 26) · 8 - 6 ∙ 1] ∙ 2 = 4452 ч.

Найдем действительный фонд времени работы оборудования:

Фд = 4452. (1 - 0,07) = 4140 ч.

Годовая программа запуска изделий определяется по формуле:

![]() , шт. (11.3)

, шт. (11.3)

где Пг - годовая программа выпуска, Пг = 5000 шт.;

Зч - процент деталей, уходящих в запчасти, Зч = 15%;

Бр - процент потерь деталей в брак, Бр = 2%. Таким образом:

Пг. зап=5000. (1 + 0,15). (1+0,02) =5865дет.

Такт выпуска изделий найдем по формуле:

![]() , мин. (11.4)

, мин. (11.4)

где Фд - действительный фонд времени работы оборудования;

Пг. зап. - годовая программа запуска изделий. Таким образом:

![]()

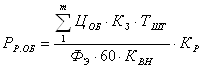

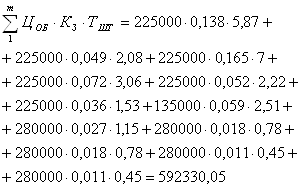

Для расчета количества станков, требуемых для выполнения операций Sрасч, необходимо определить станкоемкости этих операций:

tc. = tшт,

где tшт - штучное время;

tс - станкоемкость.

Рассчитаем количество станков по формуле:

Sрасч= tшт / t, (11.5)

где t - такт выпуска изделий.

Результаты заносим в таблицу 11.2

Таблица 11.2. Число единиц основного оборудования

| Операция | tшт. | Sрасч. | Sприн. |

| 1 | 2 | 3 | 4 |

| 10 Фрезерная | 5,87 | 0,138 | 1 |

| 20 Фрезерная | 2,08 | 0,049 | 1 |

| 30 Фрезерная | 7 | 0,165 | 1 |

| 40 Фрезерная | 3,06 | 0,072 | 1 |

| 50 Фрезерная | 2,22 | 0,052 | 1 |

| 60 Фрезерная | 1,53 | 0,036 | 1 |

| 70 Сверлильная | 2,51 | 0,059 | 1 |

| 90 Шлифовальная | 1,15 | 0,027 | 1 |

| 100 Шлифовальная | 0,78 | 0,018 | 1 |

| 110 Шлифовальная | 0,78 | 0,018 | 1 |

| 120 Шлифовальная | 0,45 | 0,011 | 1 |

| 130 Шлифовальная | 0,45 | 0,011 | 1 |

| Общее число станков: Sобщ = 12 шт. |

Полученные малые значения количества станков означают, что их необходимо догрузить другими видами продукции.

Догрузка оборудования находится по формуле:

Nдог = (Sпр - Sрасч) · Фд · 60/Тшт · Ку, дет. (11.6)

где Ку =1,05 - коэффициент ужесточения норм.

Nдог (оп.10) = (1 - 0,138) · 4140 · 60/ (5,87 · 1,05) = 34740 дет.

Nдог (оп. 20) = (1 - 0,049) · 4140 · 60/ (2,08 · 1,05) = 108163 дет.

Nдог (оп.30) = (1 - 0,165) · 4140 · 60/ (7 · 1,05) = 28219 дет.

Nдог (оп.40) = (1 - 0,072) · 4140 · 60/ (3,06 · 1,05) = 71744 дет.

Nдог (оп.50) = (1 - 0,052) · 4140 · 60/ (2,22 · 1,05) = 101022 дет.

Nдог (оп.60) = (1 - 0,036) · 4140 · 60/ (1,53 · 1,05) = 149055 дет.

Nдог (оп.70) = (1 - 0,059) · 4140 · 60/ (2,51 · 1,05) = 88690 дет.

Nдог (оп.90) = (1 - 0,027) · 4140 · 60/1,15 · 1,05) = 200160 дет.

Nдог (оп.100) = (1 - 0,018) · 4140 · 60/ (0,78 · 1,05) = 297837 дет.

Nдог (оп.110) = (1 - 0,018) · 4140 · 60/ (0,78 · 1,05) = 297837 дет.

Nдог (оп.120) = (1 - 0,011) · 4140 · 60/ (0,45 · 1,05) = 519931 дет.

Nдог (оп.120) = (1 - 0,011) · 4140 · 60/ (0,45 · 1,05) = 519931 дет.

Проводим перерасчет необходимого количества оборудования по формуле:

Sрасч. = Тшт · (Nг + Nдог) / Фд · Квн · 60, (11.7)

где Квн. - коэффициент выполнения нормы, принимаем Квн. = 1,2.

Sрасч. (оп.10) = 5,87 · (5000+ 34740) / 4140· 1,2 · 60 = 0,78.

Sрасч. (оп. 20) = 2,08 · (5000+ 108163) / 4140· 1,2 · 60 = 0,79.

Sрасч. (оп.30) = 7 · (5000+ 28219) / 4140· 1,2 · 60 = 0,78.

Sрасч. (оп.40) = 3,06 · (5000+ 71744) / 4140· 1,2 · 60 = 0,79.

Sрасч. (оп.50) = 2,22 · (5000+ 101022) / 4140· 1,2 · 60 = 0,79.

Sрасч. (оп.60) = 1,53 · (5000+ 149055) / 4140· 1,2 · 60 = 0,79.

Sрасч. (оп.70) = 2,51 · (5000+ 88690) / 4140· 1,2 · 60 = 0,79.

Sрасч. (оп.90) = 1,15 · (5000+ 200160) / 4140· 1,2 · 60 = 0,79.

Sрасч. (оп.100) = 0,78 · (5000+ 297837) / 4140· 1,2 · 60 = 0,79.

Sрасч. (оп.110) = 0,78 · (5000+ 297837) / 4140· 1,2 · 60 = 0,79.

Sрасч. (оп.120) = 0,45 · (5000+ 519931) / 4140· 1,2 · 60 = 0,79.

Sрасч. (оп.120) = 0,45 · (5000+ 519931) / 4140· 1,2 · 60 = 0,79.

Коэффициент загрузки оборудования определяется как отношение расчётного числа оборудования к принятому:

![]() (11.8)

(11.8)

Кз. об (оп.10) = 0,78.100 = 78%

Кз. об (оп. 20) = 0,79.100 = 79%

Кз. об (оп.30) = 0,78.100 = 78%

Кз. об (оп.40) = 0,79.100 = 79%

Кз. об (оп.50) = 0,79.100 = 79%

Кз. об (оп.60) = 0,79.100 = 79%

Кз. об (оп.70) = 0,79.100 = 79%

Кз. об (оп.90) = 0,79.100 = 79%

Кз. об (оп.100) = 0,79.100 = 79%

Кз. об (оп.110) = 0,79.100 = 79%

Кз. об (оп.120) = 0,79.100 = 79%

Кз. об (оп.130) = 0,79.100 = 79%

Найденные значения нормы догрузки оборудования Nдог., расчетного количества оборудования Sрасч. и коэффициента загрузки оборудования Кз. об. сводим в таблицу 11.3

Таблица 11.3. Догрузка оборудования

| Операция | Nдог | Sрасч. | Sприн | Кз. об. .% |

| 1 | 2 | 3 | 4 | 5 |

| 10 Фрезерная | 34740 | 0,78 | 1 | 78 |

| 20 Фрезерная | 108163 | 0,79 | 1 | 79 |

| 30 Фрезерная | 28219 | 0,78 | 1 | 78 |

| 40 Фрезерная | 71744 | 0,79 | 1 | 79 |

| 50 Фрезерная | 101022 | 0,79 | 1 | 79 |

| 60 Фрезерная | 149055 | 0,79 | 1 | 79 |

| 70 Сверлильная | 88690 | 0,79 | 1 | 79 |

| 90 Шлифовальная | 200160 | 0,79 | 1 | 79 |

| 100 Шлифовальная | 297837 | 0,79 | 1 | 79 |

| 110 Шлифовальная | 297837 | 0,79 | 1 | 79 |

| 120 Шлифовальная | 519931 | 0,79 | 1 | 79 |

| 130 Шлифовальная | 519931 | 0,79 | 1 | 79 |

| Общее число станков Sобщ = 12 шт. |

Средний коэффициент загрузки оборудования будет составлять 78,83%.

Число единиц вспомогательного оборудования на участке определяется в зависимости от числа станков основного оборудования и составит 12% от Sобщ. .

В таблице 11.4 представлен выбор вспомогательного оборудования.

Таблица 11.4. Вспомогательное оборудование

| Наименование вспомогательных отделений | Число станков в отделении, шт. |

| Ремонтная база | 1 |

| Заточное отделение | 1 |

| Отделение ремонта технологической оснастки | 1 |

11.2 Расчет численности работающих

Промышленно - производственный персонал цеха (участка) состоит из производственных и вспомогательных рабочих, инженерно - технических работников (ИТР), служащих и младшего обслуживающего персонала (МОП).

Общее число производственных рабочих определим по формуле:

Р = Т / Фр, (11.9)

где Т - трудоемкость годового выпуска изделий в часах;

Фр - действительный годовой фонд времени работы рабочего, Фр= 1731 час.

Трудоемкость годового выпуска изделий найдем по формуле:

Т = Пг. зап × å tшт / 60, час (11.10)

Т = 5865 × (5,87 + 2,08 + 7 +3,06 +2,22 +1,53 + 2,51 + 1,5 + 0,78 + 0,78 + + 0,45 + 0,45 + 0,45) / 60 = 2075 час,

Р = 2075/1731 = 1 чел.

Примем на каждый станок по одному рабочему оператору 4-го разряда. Общее число рабочих операторов на проектном и базовом вариантах будет равно:

Робщ = Ррасч · (1 + Во / 100) · С, (11.11)

где Во = 12% - процент времени, необходимый на отпуск или по причине болезни.

Робщ = 12 · (1 + 12/100) = 13 чел.

Состав и численность остальных рабочих определим в зависимости от числа производственных рабочих. Данные заносим в табл.11.5

Таблица 11.5. Численность рабочих всех категорий.

| Группа работающих | Общее число | Обоснование расчета | |

| В 2 смены | В 1 смену | ||

| Производственные Рабочие | 26 | 13 | - |

| Вспомогательные рабочие | 10 | 5 | 40% от числа производственных рабочих |

| ИТР | 4 | 2 | 12% от - - - |

| Служащие | 2 | 1 | 2% от - - - |

| МОП | 2 | 1 | 1,5% от - - - |

| Всего работающих | 44 | 22 | - |

Площадь участка по своему назначению подразделяется на производственную и вспомогательную. К производственной относится площадь, отведенная под производственное оборудование, включая места для рабочих, хранения деталей и заготовок, рабочие места для слесарных операций, технического контроля, средств наземного транспорта, проходы и проезды между рядами оборудования.

К вспомогательной площади относится территория участка, занятая вспомогательными службами, а также магистральными и пожарными проездами.

При укрупненном проектировании производственную площадь цеха определяем по удельной площади Sуд., необходимой для размещения станков в зависимости от их массы.

Sпр. = Sуд. × Sобщ., м2 (11.12)

Sпр. = 25 × 12 = 300 м2

Размеры вспомогательной площади участка определим, исходя из норм для расчета площадей вспомогательных служб.

помещение ОТК (5% от станочной площади) - 15 м2;

склад вспомогательных материалов (0,2 м2 на один станок) - 2,4 м2;

склад материалов и заготовок (10% от станочной площади) - 30м2;

площадь для хранения стружки (0,45 м2 на один производственный

станок участка) - 5,4 м2;

заточное отделение (10 м2 на один заточный станок) - 10 м2;

мастерская по ремонту инструмента и оснастки - 20 м2;

инструментальная кладовая (0,5 м2 на один производственный станок) - 6 м2;

кладовая приспособлений (0,25 м2 на один станок) - 3 м2;

Итого: общая вспомогательная площадь Sвсп=92 м2

Общую площадь участка найдем по формуле:

Sобщ. = Sпр. + Sвсп.,, м2, Sобщ. = 300 + 92 = 392 м2. (11.13)

11.4 Компоновка механического цехаМеталлорежущие станки в механических цехах располагаются в порядке последовательности выполнения технологического процесса.

При размещении оборудования необходимо стремиться к соблюдению принципа прямоточности, который обеспечивает кратчайшие пути движения деталей и заготовок и не создает возвратных движений, при которых усложняется передача деталей от станка к станку. Необходимо обеспечить безопасность и удобство работы, и в то же время экономно использовать производственную площадь.

Станки в механических цехах располагают преимущественно вдоль пролета, при этом экономится площадь, удобно использовать подвесной транспорт, мостовые краны. Расстояния между станками должны приниматься с учетом ширины каналов для уборки стружки, транспортных средств, конфигурации и глубины заложения фундаментов колонн, стен, станков, если последние установлены на отдельных фундаментах.

Нормативы расстояний между станками, от стен и колонн здания, а также нормы ширины магистральных проездов приведены в [14].

Компоновка механического участка по обработке данных деталей представлена в графической части.

12. Экономическая эффективность проекта

Цель раздела - рассчитать технико-экономические показатели проектируемого технологического проекта и определить его экономический эффект.

12.1 Исходные данные для экономического обоснования проектаИсходные данные для экономического обоснования проекта представлены в таблице 12.1

Таблица 12.1. Исходные данные для экономического обоснования проекта

| № | Показатели | Условное обозначение, единица измерения | Значение показателей | Источник информации |

| Проект | ||||

| 1 | Годовая программа выпуска |

| 5000 | Задание |

| 2 | Время штучное, в том числе и машинное | ТШТ, мин. (ТМАШ, мин) | 5,87 (3,89) | |

| 2,08 (1,38) | ||||

| 7 (6,4) | ||||

| 3,06 (2,03) | ||||

| 2,22 (1,47) | ||||

| 1,53 (1,01) | ||||

| 2,51 (1,66) | ||||

| 1,15 (0,76) | ||||

| 0,78 (0,52) | ||||

| 0,78 (0,52) | ||||

| 0,45 (0,3) | ||||

| 0,45 (0,3) | ||||

| 3 | Часовая тарифная ставка Рабочего-оператора: Наладчика: |

| 32,06 42,41 | Данные кафедры ЭиУП (Прил.11 [17]) |

| 4 | Эффективный годовой фонд времени рабочего. |

| 1731 | Или расчет из раздела дипломной работы - "Планировка участка". |

| 5 | Коэффициент доплаты до часового, дневного и месячного фондов |

| 1,08 | Данные кафедры ЭиУП (Прил.11 [17]) |

| 6 | Коэффициент доплат за профмастерство (начиная с 3-го разряда) |

| 1,2 | Данные кафедры ЭиУП (Прил.11 [17]) |

| 7 | Коэффициент доплат за условия труда |

| 1,08 | Данные кафедры ЭиУП (Прил.11 [17]) |

| 8 | Коэффициент доплат за вечерние и ночные часы |

| 1,2 | Данные кафедры ЭиУП (Прил.11 [17]) |

| 9 | Коэффициент премирования |

| 1,2 | Данные кафедры ЭиУП (Прил.11 [17]) |

| 10 | Коэффициент выполнения норм |

| 1,1 | Данные кафедры ЭиУП (Прил.11 [17]) |

| 11 | Коэффициент отчисления на социальные нужды |

| 0,26 | Данные кафедры ЭиУП (Прил.11 [17]) |

| 12 | Трудоемкость проектирования техники, технологии |

| 1063,5 | Прил.8 [17] |

| 13 | Цена единицы оборудования |

| 225000 | Прил.4 или п.5-7 списка литературы [17] |

| 225000 | ||||

| 225000 | ||||

| 225000 | ||||

| 225000 | ||||

| 225000 | ||||

| 135000 | ||||

| 280000 | ||||

| 280000 | ||||

| 280000 | ||||

| 280000 | ||||

| 280000 | ||||

| Проект | ||||

| 14 | Коэффициент расходов на доставку и монтаж оборудования (0,1…0,25) |

| 0,2 | |

| 15 | Выручка от реализации изношенного оборудования (5% от цены) |

| 11250 | Расчет |

| 11250 | ||||

| 11250 | ||||

| 11250 | ||||

| 11250 | ||||

| 11250 | ||||

| 6750 | ||||

| 14000 | ||||

| 14000 | ||||

| 14000 | ||||

| 14000 | ||||

| 14000 | ||||

| 16 | Эффективный годовой фонд времени работы оборудования (при односменной работе - 2030 часов, при 2-хсмен-ной - 4015 часов, при 3-хсменной - 5960 часов). |

| 4015 | Или расчет из раздела дипломной работы - "Планировка участка". |

| 17 | Коэффициент на теку-щий ремонт оборудования |

| 0,3 | |

| 18 | Установленная мощность электродвигателя станка |

| 3 | Паспорт станка |

| 3 | ||||

| 3 | ||||

| 3 | ||||

| 3 | ||||

| 3 | ||||

| 4 | ||||

| 2,2 | ||||

| 2,2 | ||||

| 2,2 | ||||

| 2,2 | ||||

| 2,2 | ||||

| 19 | Коэффициент одновременности работы электродвигателей (0,8…1,0) |

| 1,0 | |

| 20 | Коэффициент загрузки электродвигателей по мощности (0,7…0,8) |

| 0,8 | |

| 21 | Коэффициент загрузки электродвигателя станка по времени (0,5…0,85) |

| 0,85 | |

| 22 | Коэффициент потерь электроэнергии в сети завода (1,04. .1,08) |

| 1,08 | |

| 23 | Тариф платы за электроэнергию |

| 1,35 | Данные кафедры ЭиУП (Прил.11 [17]) |

| 24 | Коэффициент полезного действия станка (0,7…0,95) |

| 0,95 | |

| 25 | Цена (себестоимость изготовления) единицы инструмента |

| 1.450,17 2.3160,04 | Прил.2, п.5-7 списка литературы. [17] |

| 1.450,17 2.3160,04 | ||||

| 1.221,25 2.724,52 3.598,26 4.143,96 | ||||

| 1.221,25 2.724,52 3.598,26 4.168,74 | ||||

| 1.324,50 2.271,40 3.206,50 4.406,28 | ||||

| 1.389,40 2.271,40 3.206,50 4.406,28 | ||||

| 1.197,06 2.79,06 3.102,66 4.84,96 5.221,25 6.231,28 7.126,26 8.44,84 9.32,72 10.30,52 11.28,95 12.309,16 13.41,89 | ||||

| 1.18,88 | ||||

| 1.6,22 2.26,55 | ||||

| 1.6,22 2.26,55 | ||||

| 1.17,70 | ||||

| 1.17,70 | ||||

| 26 | Коэффициент транспортно-заготовительных расходов на доставку инструмента |

| 1,02 | |

| 27 | Выручка от реализации изношенного инструмента по цене металлолома (20% от цены) |

| 1.90,03 2.632,01 | Расчет |

| 1.90,03 2.632,01 | ||||

| 1.44,25 2.144,9 3.119,65 4.28,72 | ||||

| 1.44,25 2.144,9 3.119,65 4.33,75 | ||||

| 1.64,9 2.54,28 3.41,3 | ||||

| 4.81,26 | ||||

| 1.77,88 2.54,28 3.41,3 4.81,26 | ||||

| 1.39,41 2.15,81 3.20,53 4.16,99 5.44,25 6.46,26 7.25,25 8.8,97 9.6,54 10.6,1 11.5,79 12.61,83 13.8,38 | ||||

| 1.3,78 | ||||

| 1.1,24 2.5,31 | ||||

| 1.1,24 2.5,31 | ||||

| 1.3,54 | ||||

| 1.3,54 | ||||

| 28 | Количество переточек инструмента до полного износа |

| 1.22 2.22 | Прил.1 [17] |

| 1.22 2.22 | ||||

| 1.22 2.9 3.24 4.24 | ||||

| 1.22 2.9 3.24 4.24 | ||||

| 1.24 2.15 | ||||

| 3.16 4.16 | ||||

| 1.24 2.15 3.16 4.16 | ||||

| 1.62 2.62 3.62 4.62 5.20 6.20 7.20 8.20 9.20 10.20 11.20 12.7 13.7 | ||||

| 1.16 | ||||

| 1.16 2.16 | ||||

| 1.16 2.16 | ||||

| 1.16 | ||||

| 1.16 | ||||

| 29 | Стоимость одной переточки |

| 1.52,8 2.52,8 | Прил.1 [17] |

| 1.52,8 2.52,8 | ||||

| 1.52,8 2.144,0 3.16,8 4.16,8 | ||||

| 1.52,8 2.144,0 3.16,8 4.16,8 | ||||

| 1.16,8 2.80,0 3.144,0 4.144,0 | ||||

| 1.16,8 2.80,0 3.144,0 4.144,0 | ||||

| 1.57,6 2.57,6 3.57,6 4.57,6 5.8,5 6.8,5 7.8,5 8.8,5 9.8,5 10.8,5 11.8,5 12.52,8 13.52,8 | ||||

| 1.144,0 | ||||

| 1.144,0 2.144,0 | ||||

| 1.144,0 2.144,0 | ||||

| 1.144,0 | ||||

| 1.144,0 | ||||

| 30 | Коэффициент случайной убыли инструмента |

| 1.1,15 2.1,15 | Прил.1 [17] |

| 1.1,15 2.1,15 | ||||

| 1.1,15 2.1,15 3.1,08 4.1,08 | ||||

| 1.1,15 2.1,15 3.1,08 | ||||

| 4.1,08 | ||||

| 1.1,08 2.1,15 3.1,1 4.1,1 | ||||

| 1.1,08 2.1,15 3.1,1 4.1,1 | ||||

| 1.1,25 2.1,25 3.1,25 4.1,25 5.1,12 6.1,12 7.1,12 8.1,12 9.1,12 10.1,12 11.1,12 12.1,25 13.1,25 | ||||

| 1.1,1 | ||||

| 1.1,1 2.1,1 | ||||

| 1.1,1 2.1,1 | ||||

| 1.1,1 | ||||

| 1.1,1 | ||||

| 31 | Стойкость инструмента между переточками |

| 1.2,0 2.2,0 | Прил.1 |

| 1.2,0 2.2,0 | ||||

| 1.2,0 2.2,0 3.5,0 4.5,0 | ||||

| 1.2,0 2.2,0 | ||||

| 3.5,0 4.5,0 | ||||

| 1.5,0 2.3,0 3.4,0 4.4,0 | ||||

| 1.5,0 2.3,0 3.4,0 4.4,0 | ||||

| 1.0,5 2.0,5 3.0,5 4.0,5 5.0,8 6.0,8 7.0,8 8.0,8 9.0,8 10.0,8 11.0,8 12.1,0 13.1,0 | ||||

| 1.2,0 | ||||

| 1.2,0 2.2,0 | ||||

| 1.2,0 2.2,0 | ||||

| 1.2,0 | ||||

| 1.2,0 | ||||

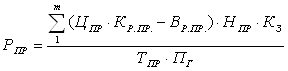

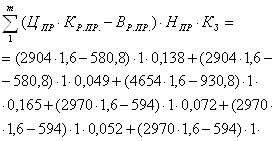

| 32 | Цена единицы приспособления |

| 2904 | Прил.2, п.5-7 списка литературы [17]. |

| 2904 | ||||

| 4654 | ||||

| 2970 | ||||

| 2970 | ||||

| 2970 | ||||

| 15129,96 | ||||

| 3556 | ||||

| 3556 | ||||

| 3556 | ||||

| 3556 | ||||

| 3556 | ||||

| 33 | Коэффициент, учитывающий затраты на ремонт приспособления (1,5…1,6) |

| 1,6 | |

| 34 | Выручка от реализации изношенного приспособления (20% от цены) |

| 580,8 | Расчет |

| 580,8 | ||||

| 930,8 | ||||

| 594 | ||||

| 594 | ||||

| 594 | ||||

| 3025,992 | ||||

| 711,2 | ||||

| 711,2 | ||||

| 711,2 | ||||

| 711,2 | ||||

| 711,2 | ||||

| 35 | Количество приспособ-лений, необходимое для производства годовой программы деталей |

| 12 | Расчет |

| 36 | Физический срок служ-бы приспособления (3…5 лет) |

| 5 | |

| 37 | Коэффициент загрузки приспособления (равный коэффициенту загрузки оборудования) |

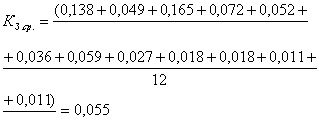

| 0,138 | Расчет |

| 0,049 | ||||

| 0,165 | ||||

| 0,072 | ||||

| 0,052 | ||||

| 0,036 | ||||

| 0,059 | ||||

| 0,027 | ||||

| 0,018 | ||||

| 0,018 | ||||

| 0,011 | ||||

| 0,011 | ||||

| 38 | Расход на смазочно-охлаждающие жидкости (200…300 руб. на один станок в год) |

| 200 | |

| 39 | Удельный расход воды для охлаждения на один час работы станка |

| 0,6 | Данные кафедры ЭиУП [17] |

| 40 | Тариф платы за 1м3 воды |

| 1,6 | Данные кафедры ЭиУП (Прил.11 [17]) |

| 41 | Удельный расход воз-духа за 1 час работы установки, приспособ-ления (0,1…0,15 м3/час) |

| 0,1 | |

| 42 | Тариф платы за м3 сжатого воздуха |

| 0,15 | Данные кафедры ЭиУП (Прил.11 [17]) |

| 43 | Площадь, занимаемая одним станком |

| 2,9 | Паспорт станка |

| 2,9 | ||||

| 2,9 | ||||

| 2,9 | ||||

| 2,9 | ||||

| 2,9 | ||||

| 1 | ||||

| 2,9 | ||||

| 2,9 | ||||

| 2,9 | ||||

| 2,9 | ||||

| 2,9 | ||||

| 44 | Коэффициент, учитыва-ющий дополнительную площадь |

| 4,5 | Прил.10 [17] |

| 4,5 | ||||

| 4,5 | ||||

| 4,5 | ||||

| 4,5 | ||||

| 4,5 | ||||

| 5 | ||||

| 4,5 | ||||

| 4,5 | ||||

| 4,5 | ||||

| 4,5 | ||||

| 4,5 | ||||

| 45 | Стоимость эксплуатации 1м2 площади здания в год |

| 4500 | Данные кафедры ЭиУП (Прил.11 [17]) |

| 46 | Норма обслуживания станков одним наладчиком (10…20 станков на одного рабочего). |

| 15 | |

| 47 | Материал заготовки и метод получения. | Сталь 19ХГН Штамповка | Задание | |

| 48 | Масса заготовки |

| 4,6 | Расчет |

| 49 | Вес отходов в стружку |

| 1,9 | Расчет |

| 50 | Цена 1кг материала заготовки |

| 54,68 | Прил.5 [17] |

| 51 | Цена 1кг отходов |

| 1,4 | Прил.5 [17] |

| 52 | Коэффициент транспортно-заготовительных расходов (1,05…1,06 - для черных металлов; 1,01…1,02 - для цветных металлов) |

| 1,05 |

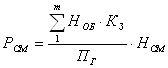

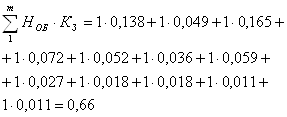

Расчет необходимого количества оборудования и коэффициентов загрузки представлен в таблице 12.2

Таблица 12.2. Расчет необходимого количества оборудования и коэффициентов загрузки

| № | Наименование показателей | Расчетные формулы и расчет | Значения показателей |

| Проект | |||

| 1 | Расчетное количество основного технологического оборудования по изменяющимся операциям технологического процесса детали, шт. |

| 0,138 |

| 0,049 | |||

| 0,165 | |||

| 0,072 | |||

| 0,052 | |||

| 0,036 | |||

| 0,059 | |||

| 0,027 | |||

| 0,018 | |||

| 0,018 | |||

| 0,011 | |||

| 0,011 | |||

| 2 | Принятое количество оборудования, шт. | Расчетное количество оборудования округляется до ближайшего большего, целого | 1 |

| 1 | |||

| 1 | |||

| Проект | |||

| числа.

| 1 | ||

| 1 | |||

| 1 | |||

| 1 | |||

| 1 | |||

| 1 | |||

| 1 | |||

| 1 | |||

| 1 | |||

| 3 | Коэффициент загрузки оборудования. |

| 0,138 |

| 0,049 | |||

| 0,165 | |||

| 0,072 | |||

| 0,052 | |||

| 0,036 | |||

| 0,059 | |||

| 0,027 | |||

| 0,018 | |||

| 0,018 | |||

| Проект | |||

|

| 0,011 | ||

| 0,011 |

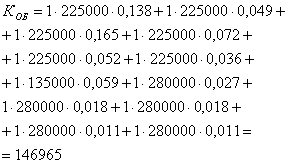

12.3 Расчет капитальных вложений (инвестиций)

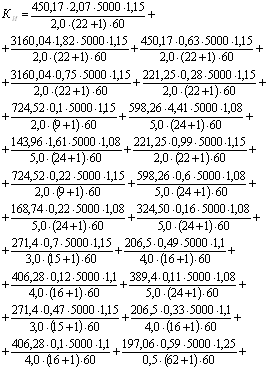

Расчет капитальных вложений представлен в таблице 12.3

Таблица 12.3. Расчет капитальных вложений (инвестиций)

| № | Наименование, единица измерения | Расчетные формулы и расчет | Значения показателей |

| Проект | |||

| 1 | Прямые капитальные вложения в основное технологи-ческое оборудова-ние, руб. |

| 146965 |

| 2 | Сопутствующие капитальные вложения: | ||

| Проект | |||

| 2.1 | Затраты на проектирование, руб. |

| 35010,42 |

| 2.2 | Затраты на доставку и монтаж оборудования, руб. |

| 29393 |

| 2.3 | Затраты на транспортные средства, руб. |

| 7348,25 |

| Продолжение табл.12.3 | |||

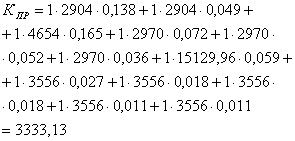

| № | Наименова-ние, единица измерения | Расчетные формулы и расчет | Значения показателей |

| Проект | |||

| 2.4 | Затраты на дорогостоя-щие приспо-собления, руб. |

| 3333,13 |

| 2.5 | Затраты на инструмент, руб. |

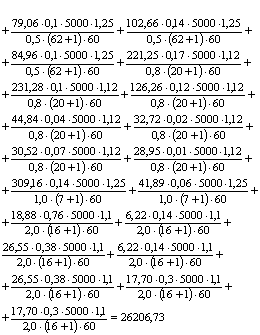

| 26206,73 |

| Проект | |||

|

| |||

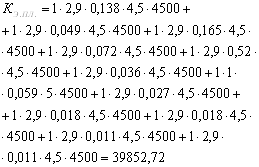

| 2.6 | Затраты в эксплуата-цию произ-водственных площадей, занятых ос-новным тех-нологичес-ким |

| 39852,72 |

| Итого сопут-ствующие капитальные вложения, руб. |

| 141144,25 | |

| 3 | Общие капитальные вложения, руб. |

| 288109,25 |

| 4 | Удельные, капитальные вложения, руб. |

| 57,62 |

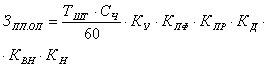

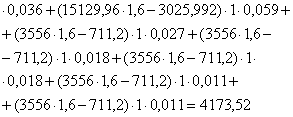

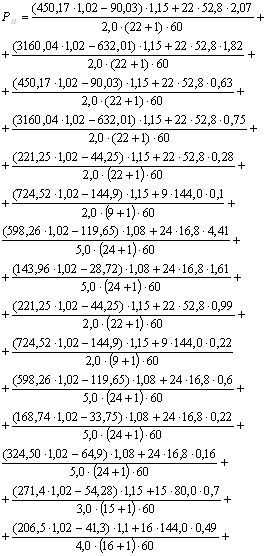

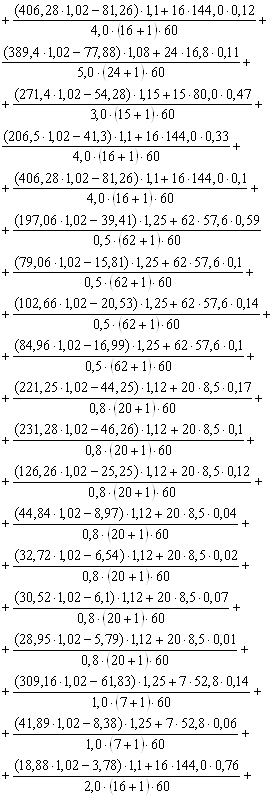

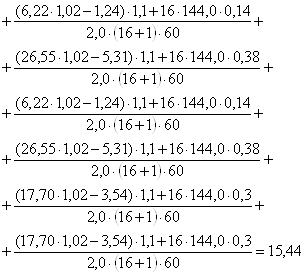

12.4 Расчет технологической себестоимости операций

Расчет технологической себестоимости операций представлен в таблице 12.4

Таблица 12.4. Расчет технологической себестоимости операций

| № | Наименование показателей | Расчетные формулы и расчет | Значения показателей |

| Проект | |||

| Проект | |||

| 1 | Основные материалы за вычетом отходов, руб. |

| 261,44 |

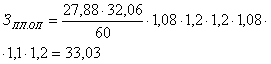

| 2 | Основная заработная плата рабочих операторов руб. |

| 33,03 |

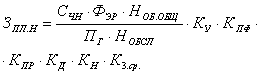

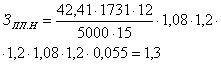

| 3 | Основная заработная плата наладчика, руб. |

| 1,3 |

| 4 | Начисления на заработную плату, руб. |

| 8,93 |

| 5 | Затраты по содержанию и эксплуатации оборудования | ||

| 5.1 | Затраты на текущий ремонт оборудования, руб. |

| 0,67 |

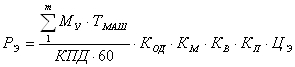

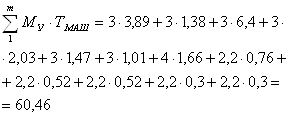

| 5.2 | Расходы на технологическую энергию, руб. |

| 1,05 |

| 5.3 | Затраты на содержание и эксплуатацию приспособлений, руб. |

| 0,17 |

| Проект | |||

|

| |||

| 5.4 | Затраты на инструмент, руб. |

| 15,44 |

| Проект | |||

|

| |||

| Проект | |||

|

| |||

| 5.5 | Расходы на смазочные, обтирочные материалы и охлаждающие жидкости, руб. |

| 0,03 |

| 5.6 | Расходы на воду технологическую, руб. |

| 0,51 |

| 5.7 | Расходы на сжатый воздух, руб. |

| 0,01 |

| Проект | |||

| 5.8 | Расходы на содержание и эксплуатацию произ-водственной площади, руб. |

| 7,97 |

| Итого расходы по содержанию и эксплуатации обо-рудования, руб. |

| 25,85 | |

Калькуляция себестоимости обработки детали по проектируемому технологическому процессу представлена в таблице 12.5

Таблица 12.5. Калькуляция себестоимости обработки детали по проектируемому технологическому процессу

| № | Статьи затрат | Затраты, руб. |

| Проект | ||

| 1 | Материалы за вычетом отходов: | 261,44 |

| 2 | Основная заработная плата рабочих операторов: | 34,33 |

| 3 | Начисления на заработную плату: | 8,93 |

| 4 | Расходы на содержание и эксплуатацию оборудования: | 25,85 |

| Итого технологическая себестоимость: | 330,55 | |

| 5 | Общецеховые накладные расходы:

| 73,81 |

| Итого цеховая себестоимость:

| 404,36 | |

| 6 | Заводские накладные расходы:

| 85,82 |

| Итого заводская себестоимость

| 490,18 | |

| 7 | Внепроизводственные расходы

| 24,51 |

| Всего полная себестоимость

| 514,69 |

Значение коэффициентов цеховых, заводских и внепроизводственных расходов представлены в Приложение 11 [17].

В таблице 12.6 представлен расчет приведенных затрат

Таблица 12.6. Расчет приведенных затрат

| № | Наименование показателей, единица измерения | Расчетные формулы и расчет | Значение показателей |

| Проект | |||

| 1 | Приведенные затраты на единицу детали, руб. |

| 533,70 |

| 2 | Годовые приведенные затраты, руб. |

| 2668500 |

Так как в нашем случае проектируется новый технологический процесс (т.е. отсутствует базовый вариант технологического процесса), рассчитаем прибыль, которую получит предприятие в результате реализации заданного объема деталей.

12.6.1 Ожидаемая прибыль (условно-годовая экономия) предприятия

При реализации своей продукции любое предприятие закладывает в ее стоимость прибыль в размере 20-25% от ее себестоимости, поэтому:

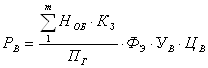

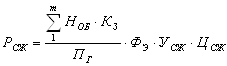

![]() , руб. (12.1)

, руб. (12.1)

где ![]() - полная себестоимость изготовления единицы детали.

- полная себестоимость изготовления единицы детали.

![]() руб.

руб.

![]() , руб. (12.2)

, руб. (12.2)

где ![]() - коэффициент налогообложения прибыли (Приложение 11)

- коэффициент налогообложения прибыли (Приложение 11)

![]() руб.

руб.

![]() , руб. (12.3)

, руб. (12.3)

![]() руб.

руб.

После определения чистой прибыли определяется расчетный срок окупаемости капитальных вложений (инвестиций), необходимых для осуществления проектируемого варианта:

![]() (12.4)

(12.4)

где ![]() - капитальные вложения (инвестиции), необходимые для приобретения вновь вводимого оборудования, дорогостоящей оснастки, инструмента, а также затраты на эксплуатацию дополнительной площади;

- капитальные вложения (инвестиции), необходимые для приобретения вновь вводимого оборудования, дорогостоящей оснастки, инструмента, а также затраты на эксплуатацию дополнительной площади;

![]() - общие капитальные вложения, необходимые для приобретения оборудования, оснастки и инструмента (см. таблицу 5, пункт 3)

- общие капитальные вложения, необходимые для приобретения оборудования, оснастки и инструмента (см. таблицу 5, пункт 3)

![]() , руб. (12.5)

, руб. (12.5)

![]() руб.

руб.

![]()

Расчетный срок окупаемости инвестиций (капитальных вложений) округляется до ближайшего, большего числа и принимается за горизонт расчета (максимально ожидаемое время окупаемости инвестиций), ![]()

Далее встаем на точку зрения инвестора-предприятия, которое должно осуществить его проект. Используя методы дисконтирования, решаем вопрос о том, стоит ли вкладывать средства в разработанный проект, который в течение принятого горизонта расчета принесет дополнительную прибыль, или лучше при существующей процентной ставке на капитал положить деньги в банк.

Для этого в пределах принятого горизонта расчета (Т) рассчитываем текущую стоимость будущих денежных доходов (денежных потоков), приведенных к текущему времени (времени начала осуществления проекта) через коэффициенты дисконтирования.

Общая текущая стоимость доходов (чистой дисконтированной прибыли) в течение принятого горизонта расчета определяется по формуле:

![]() , руб. (12.6)

, руб. (12.6)

где ![]() - горизонт расчета, лет (месяцев);

- горизонт расчета, лет (месяцев); ![]() - процентная ставка на капитал (например, при 10%

- процентная ставка на капитал (например, при 10% ![]() ; при 20%

; при 20% ![]() и т.д.);

и т.д.); ![]() - 1-ый, 2-ой, 3-й год получения прибыли в пределах принятого горизонта расчета.

- 1-ый, 2-ой, 3-й год получения прибыли в пределах принятого горизонта расчета.

Таблица дисконтных коэффициентов приведена в Приложение 9 [17].

![]() руб.

руб.

Интегральный экономический эффект (чистый дисконтированный доход) составит в этом случае:

![]() , руб. (12.7)

, руб. (12.7)

![]() руб.

руб.

Так как общая стоимость доходов (ЧДД) больше текущей стоимости затрат (![]() ), т.е.

), т.е. ![]() , то проект эффективен, поэтому определяем индекс доходности по формуле:

, то проект эффективен, поэтому определяем индекс доходности по формуле:

![]() (12.8)

(12.8)

![]()

Индекс доходности показывает прибыль на каждый вложенный рубль.

В таблице 12.7 представлены технико-экономические показатели эффективности проекта

Таблица 12.7. Технико-экономические показатели эффективности проекта

| № | Наименование показателей | Условное обозначение, единица измерения | Значение показателей |

| Проект. | |||

| Технические параметры проекта | |||

| 1 | Количество оборудования |

| 12 |

| 2 | Средний коэффициент загрузки оборудования |

| 0,055 |

| 3 | Общее количество рабочих |

| 12 |

| Экономические показатели проекта | |||

| 1 | Годовая программа выпуска |

| 5000 |

| 2 | Себестоимость единицы изделия |

| 514,69 |

| 3 | Капитальные вложения |

| 288109,25 |

| 4 | Приведенные затраты на единицу изделия |

| 533,70 |

| 5 | Чистая ожидаемая прибыли |

| 488955,5 |

| 6 | Налог на прибыль |

| 154407 |

| 7 | Срок окупаемости инвестиций |

| 0,44 |

| 8 | Интегральный экономический эффект (чистый дисконтируемый доход) |

| 228102,97 |

| 9 | Индекс доходности |

| 2,05 |

Данный проект эффективен, так как общая стоимость доходов (ЧДД) больше текущей стоимости затрат (![]() ), т.е.

), т.е. ![]() . На каждый вложенный рубль инвестор получит прибыль в размере 2,05 руб. При закладываемой в производстве прибыли в размере 25% от полной себестоимости изготовления детали, капитальные вложения будут окупаться в течение 0,44 года.

. На каждый вложенный рубль инвестор получит прибыль в размере 2,05 руб. При закладываемой в производстве прибыли в размере 25% от полной себестоимости изготовления детали, капитальные вложения будут окупаться в течение 0,44 года.

13. Экологичность и безопасность проекта

Рассмотрим операцию фрезерования на горизонтально-фрезерном станке 6Р80Г. Данная операция заключается в обработке поверхностей с использованием режущего инструмента. Реальные производственные условия характеризуются, как правило, наличием опасных и вредных производственных факторов (ОВПФ),

Улучшение условий труда, повышение безопасности и безвредности имеет большое экономическое значение, прежде всего, улучшение условий труда и его безопасности. Это приводит к снижению производственного травматизма, профессиональных заболеваний, инвалидности, и одновременно приводит к уменьшению затрат на оплату льгот и компенсаций за работу в неблагоприятных условиях, на лечение, на переподготовку работающих на производстве в связи с текучестью кадров по причинам, связанным с условиями труда.

13.1 Описание рабочего места, оборудования при фрезеровании

Фрезерный станок

Контейнер для заготовок

Контейнер для готовой продукции

Стеллаж под инструмент

Верстак

13.2 Идентификация ОВПФ при фрезеровании

Объект дипломного проекта - кулачок патрона, изготавливается способом фрезерования, сверления, зенкерования и шлифования.

Краткая характеристика проектируемого технологического процесса представлена в таблице 13.1

Таблица 13.1. Краткая характеристика проектируемого ТП

| № операции | Наименование операции | Наименование оборудования |

| 00 | Заготовительная | Пресс с выталкивателем |

| 10 | Фрезерная | Горизонтально-фрезерный станок 6Р80Г |

| 20 | Фрезерная | Горизонтально-фрезерный станок 6Р80Г |

| 30 | Фрезерная | Горизонтально-фрезерный станок 6Р80Г |

| 40 | Фрезерная | Горизонтально-фрезерный станок 6Р80Г |

| 50 | Фрезерная | Горизонтально-фрезерный станок 6Р80Г |

| 60 | Фрезерная | Горизонтально-фрезерный станок 6Р80Г |

| 70 | Сверлильная | Вертикально-сверлильный станок 2Н135 |

| 90 | Шлифовальная | Плоскошлифовальный станок 3Г71М |

| 100 | Шлифовальная | Плоскошлифовальный станок 3Г71М |

| 110 | Шлифовальная | Плоскошлифовальный станок 3Г71М |

| 120 | Шлифовальная | Плоскошлифовальный станок 3Г71М |

| 130 | Шлифовальная | Плоскошлифовальный станок 3Г71М |

Среди перечисленных операций наиболее продолжительной, сложной, как по количеству обрабатываемых поверхностей, так и по их форме, является фрезерная операция. В связи с этим увеличивается количество и интенсивность воздействия ОВПФ. Итак, рассмотрим операцию фрезерования.

Выявлены следующие ОВПФ, возникающие на фрезерной операции и разработаны методы минимизации их влияния на человека. Сведем их в таблицу 13.2

Таблица 13.2. Выявление ОВПФ

| ОВПФ | Способы минимизации его влияния на человека |

| Химическое воздействие | |

| В связи с применением СОЖ при обработке детали, происходит её испарение, что плохо влияет на чистоту воздуха в зоне дыхания токаря. | Применение индивидуальных СИЗ - повязок, респираторов, организация вытяжки, контроль за содержанием вредных веществ в рабочей зоне. |

| Физическое воздействие | |

| Острые кромки, заусенцы, возникшие после мехобработке | Применение СИЗ: защитных рукавиц, перчаток |

| Вылет стружки из зоны резания | Применение защитных масок, щитков; защитный костюм, фартук |

| Повышенная температура поверхности оборудования, материалов | Применение СИЗ: защитного костюма, спецобуви |

| Повышенная температура, относительная влажность и скорость движения воздуха на | Организация местной и общей вентиляции, грамотный подбор одежды для рабочего |

| Повышенный уровень шума и вибраций на рабочем месте | Применение СИЗ - наушники, беруши, применение защитных экранов |

| Недостаточная освещенность рабочей зоны | Контроль за уровнем освещенности, своевременная очистка источников света от пыли, брызг, окраска стен в отражающие свет цвета, применение местного освещения с ограниченной прямой блесткостью |

| Повышенное напряжение в электрической цепи, замыкание которой может произойти через тело человека | Применение СИЗ - спецобуви, спецодежды, перчаток, рукавиц контроль за исправностью проводов, токоведущего оборудования, применение схем с принудительным автоматическим отключением, защитное заземление |

| Система, находящаяся под давлением - баллон с газом, находящийся рядом с местом области попадания стружки | Регулярный осмотр баллонов, шлангов и оборудования, проверка их срока годности, контроль за температурным режимом баллона, соблюдение правил хранения и перевозки |

| Психофизиологическое воздействие | |

| ОВПФ | Способы минимизации его влияния на человека |

| Статическое перенапряжение | Рациональная организация рабочего места, соблюдение режимов работы и отдыха, применение удобных столов, разработка удобного кондуктора |

| Напряжение зрительных анализаторов | Применение столов рациональной конструкции, организация грамотного местного и общего освещения, соблюдение режима работы и отдыха, применение прогрессивных средств защиты, регулярные профосмотры персонала |

| Нервно-эмоциональное напряжение | Соблюдение режимов работы и отдыха, организация времени отдыха рабочих, борьба с психологически раздражающими человека факторами |

Приведём перечень необходимых мероприятий и рекомендаций, относящихся к технике безопасности и защите окружающей среды, которые позволяют свести вероятность неблагоприятного воздействия на человека и окружающую среду к минимуму.

Получения травм из-за контакта с движущимися частями устройства можно избежать следующим образом. Приступая к работе необходимо убедиться в исправности работы механизма продольной подачи станка (до установки устройства). После установки и настройки направляющей части устройства необходимо убедиться в надёжности её закрепления. После установки заготовки необходимо убедиться в надёжности затяжки крепежных болтов. Для предотвращения попадания в движущиеся части установки одежда рабочего должна быть застёгнута на все пуговицы и не должна иметь свисающих концов.

Высокие скорости вращения детали или инструмента создают опасность вылета стружки при нормальной работе, а также осколков металла при поломке инструмента. Во избежание получения травмы при возможном вылете лицо рабочего должно быть закрыто специальными защитным наголовным щитком (например, типа НБХ или НБТ), а также должен использоваться экран.

Всё электрооборудование, а также оборудование и механизмы, которые могут оказаться под напряжением, должны быть тщательным образом заземлены. Все доступные для прикосновения токоведущие части оборудования должны быть ограждены. В пусковых приспособлениях электродвигателей все токопроводящие части должны быть закрыты. Щитки и рубильники должны быть установлены в глухих металлических кожухах, запирающихся на замок и имеющих надписи о применяемом напряжении. Эти меры позволяют исключить возможность поражения рабочего электрическим током.

Важнейшее значение для обеспечения необходимых условий нормальной жизнедеятельности и высокопроизводительного труда человека имеет создание и поддержание нормативных метеорологических условий (микроклимата) и чистоты воздуха рабочей зоны помещений. Нормативно - техническая документация определяет следующее состояние микроклимата рабочей зоны производственного помещения для первой категории физических работ: оптимальная температура воздуха: 18¸22°С; относительной влажности воздуха 40¸60%; скорость движения воздуха 0,2 - 0,9 м/с.

В процессе фрезерной обработки используется охлаждающая жидкость, вследствие чего образуется вредный пар с мелкими частицами который, попав в лёгкие, оседает там. В результате воздействия вредных веществ могут возникнуть профессиональные заболевания. Поэтому необходимо улавливание пыли с помощью вентилятора, отсасывающего загрязнённый воздух по трубопроводам к пылегазоочистной установке, в качестве которой можно использовать электрофильтр, основанный на ионизации газовых молекул в электрическом поле высокого напряжения.

Кроме вытяжки загрязнённого воздуха необходимо предусмотреть общеобменную вентиляцию, заключающуюся в удалении из помещения загрязнённого и нагретого воздуха и подачи в него свежего. В данном случае для обеспечения нормальной работы кроме естественной вентиляции (проветривания) необходимо применять механическую общеобменную вентиляцию, а при шлифовке направляющих - местную вентиляцию (например, использовать вытяжные зонты).

Большой вред организму человека может наносить шум. Под воздействием продолжительного громкого шума может произойти снижение слуха, а иногда и полная глухота. Под влиянием сильного шума (90 - 100 дБ) притупляется острота зрения, появляются головные боли и головокружение, повышается кровяное артериальное давление, что может привести к гипертонии, гастриту и другим болезням. Главным источником шума является работа движущихся частей механизмов, различных передач, электродвигателей, а также контактом инструмента с обрабатываемой поверхностью. Для защиты от шума рабочему необходимо использовать противошумы типа вкладышей, перекрывающих наружный слуховой канал уха.

13.4 Расчет искусственного освещения

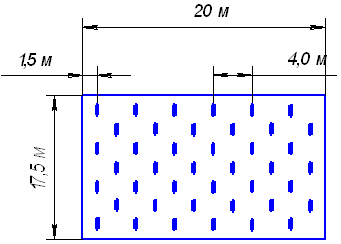

Выбираем лампы дневного света открытого типа. Количество светильников определим по формуле:

![]() , шт. (13.1)

, шт. (13.1)

где ![]() - минимальная нормируемая освещённость, лк; S - площадь помещения, м2; к - коэффициент запаса, учитывающий старение, запыление и загрязнение светильников; z - коэффициент неравномерности освещенности (примерно 1,1 - 1,5); Ф - световой поток одной лампы, лм;

- минимальная нормируемая освещённость, лк; S - площадь помещения, м2; к - коэффициент запаса, учитывающий старение, запыление и загрязнение светильников; z - коэффициент неравномерности освещенности (примерно 1,1 - 1,5); Ф - световой поток одной лампы, лм; ![]() - коэффициент использования светового потока, зависящий то коэффициента полезного действия светильника, коэффициента отражения, высоты подвеса светильника.

- коэффициент использования светового потока, зависящий то коэффициента полезного действия светильника, коэффициента отражения, высоты подвеса светильника.

Минимальная освещенность рабочего места слесарно-механического участка по [15] составляет 300 лк.

Коэффициент запаса, учитывающий старение, запыление и загрязнение светильников, принимаем равным 1,5 для помещений с небольшим содержанием пыли.

Коэффициент неравномерности освещенности принимаем равным 1,3.

Для ламп типа ЛД 80-4 световой поток составляет 4250 лм.

Для определения коэффициента использования светового потока определим индекс помещения:

![]() , (13.2)

, (13.2)

где b - ширина помещения, м; l - длина помещения, м; h - высота подвеса светильников, м.

![]()

По таблицам [15], зная индекс помещения, определяем коэффициента использования светового потока: ![]() =67%.

=67%.

Определим число светильников, считая, что в каждом по две лампы:

![]() шт.

шт.

Получаем 36 светильников по 2 лампы в каждом. Схема расположения светильников приведена на рис.13.1

Схема расположения светильников:

Рис.13.1

Люминесцентные и другие ртутные лампы, которые вышли из строя нельзя бесконтрольно выбрасывать. Они подлежат утилизации, поскольку в них содержится опасная для здоровья человека ртуть. Такие лампы нельзя отвозить на свалки и производить захоронение в землю, так как это представляет угрозу заражения почвы, воздуха и воды. На предприятиях необходимо организовывать специальные места по вскрытию и удалению ртути из таких ламп.

13.5 Безопасность при аварийных и чрезвычайных ситуациях

Крупные аварии и чрезвычайные ситуации на предприятии могут возникать в результате стихийных бедствий, нарушения технологии производства, нарушения правил эксплуатации оборудования и установленных мер безопасности. При чрезвычайных ситуациях проявление первичных негативных факторов (землетрясение, взрыв и т.д.) может вызвать цепь вторичных негативных воздействий - пожар, загазованность, обрушение конструкций, затопление помещений, выброс токсичных отходов в окружающую среду. При этом потери от вторичных негативных воздействий часто бывают больше потерь от первичных негативных факторов.

Под аварией понимают внезапную остановку работы или нарушение процесса производства на промышленном предприятии, приводящее к травмам людей, к повреждению или уничтожению материальных ценностей. Основными причинами крупных техногенных аварий являются: отказы технических систем из-за дефектов изготовления и нарушения режимов эксплуатации; ошибочные действия операторов; концентрация различных производств в промышленных зонах без должного изучения их взаимовлияния; высокий энергетический уровень технических систем.

При возникновении аварии или чрезвычайной ситуации предпринимаются аварийно-спасательные работы. Аварийно-спасательные и другие неотложные работы представляют собой совокупность первоочередных работ в зоне чрезвычайной ситуации, заключающихся в спасении и оказании помощи людям, локализации и подавлении очагов поражающих воздействий, предотвращении возникновения вторичных поражающих факторов, защите и спасении материальных и культурных ценностей, восстановлении минимально необходимого жизнеобеспечения.

При пожарах спасение людей, заблокированных в горящих и задымленных зданиях и сооружениях, проводится с использованием пожарных лестниц, автоподъемников и автовышек, а также с помощью спасательных рукавов. В крайних случаях применяется растянутый брезент или другой прочный материал в качестве ловушек при приземлении пострадавших, выпрыгивающих из горящих зданий. Защита пострадавших и пожарных в ходе тушения пожара осуществляется путем подачи в соответствующие места пожарных стволов и проведения противодымных мероприятий. Поиск и спасение людей, потерявших сознание или ориентировку в задымленных и горящих помещениях, проводятся специальными поисково-спасательными пожарными группами, оснащенными противопожарными костюмами и индивидуальными дыхательными аппаратами.

При обрушении конструкций спасение пострадавших, блокированных в замкнутых, заваленных помещениях, проводится путем пробивания проемов в стенах и перекрытиях, устройства проходов к заваленным дверям и окнам, а также разборка завала сверху, сплошная горизонтальная его разборка.

Огромную угрозу, особенно ярко обозначившую себя в последнее время, являет терроризм во всех его проявлениях. Для предупреждения террористических актов на предприятии необходимо проявление гражданской бдительности всех работников предприятия, возможное усиление охранных мер, организация охраны общественного порядка. Необходимо ужесточить установленный режим доступа (допуска) на территорию предприятия. Также необходимо осуществлять (усилить) охрану наиболее опасных с точки зрения проведения террористического акта объектов.

13.6 Мероприятия по обеспечению пожарной безопасностиПожарная безопасность - это состояние объекта, при котором исключается возможность пожара, а в случае его возникновения предотвращается воздействие на людей опасных факторов пожара и обеспечивается защита материальных ценностей.

Сегодня из-за производственных процессов и появления новых технологий все чаще на повестку дня ставится вопрос о месте человека в технических системах. На производстве человек имеет дело со сложными техническими системами, технологическими комплексами. В настоящее время в мире значительно возрос удельный вес аварий, происходящих из-за неправильных действий технического персонала. Чаще всего это связано с недостаточным профессионализмом, неумением принимать оптимальное решение в сложной критической обстановке и в условиях дефицита времени, недостаточной информированностью.

Основными причинами пожаров являются:

неосторожное обращение с огнем;

умышленные поджоги;

нарушение технологической дисциплины;

отклонения от проектной документации;

эксплуатация оборудования без предохранительных устройств;

низкий уровень производственной дисциплины.

В систему пожарной безопасности предприятия входят такие подсистемы, как подсистема предотвращения пожара, подсистема противопожарной защиты и подсистема организационно-технических мероприятий.

Систему предотвращения пожара составляет комплекс организационных мероприятий и технических средств, направленных на исключение возможности возникновения пожара. Предотвращение пожара достигается: устранением образования горючей среды; устранением образования в горючей среде (или внесения в нее) источника зажигания; поддержанием температуры горючей среды ниже максимально допустимой; поддержание в горючей среде давления ниже максимально допустимого и другими мерами.

Систему противопожарной защиты составляет комплекс организационных и технических средств, направленных на предотвращение воздействия на людей опасных факторов пожара и ограничение материального ущерба от него. Противопожарная защита обеспечивается:

максимально возможным применением негорючих и трудногорючих веществ и материалов вместо пожароопасных;

ограничением количества горючих веществ и их размещения;

изоляцией горючей среды;

предотвращением распространения пожара за пределы очага;

применением средств пожаротушения;

применением конструкций объектов с регламентированными пределами огнестойкости и горючести;

эвакуацией людей;

системами противодымной защиты;

применением средств пожарной сигнализации и средств извещения о пожаре;

организацией пожарной охраны промышленных объектов.

Ограничение горючих веществ и их размещения достигается регламентацией:

количества (массы, объема) горючих веществ и материалов, находящихся одновременно в помещении;

наличия аварийного слива пожароопасных жидкостей и аварийного стравливания горючих газов из оборудования;

противопожарных разрывов и защитных зон;

периодичности очистки помещений, коммуникаций, оборудования от горючих отходов, отложений пыли и т.п.;

числа рабочих мест, на которых используются пожароопасные вещества;

выноса пожароопасного оборудования в отдельные помещения и на открытые площадки, а также наличие системы аспирации отходов производства.

Изоляция горючей среды обеспечивается одним или несколькими перечисленных средств:

максимальной автоматизацией и механизацией технологических процессов, связанных с обращением пожароопасных веществ;

применением для пожароопасных веществ герметизированного и герметичного оборудования и тары;

применением устройств защиты производственного оборудования с пожароопасными веществами от повреждений и аварий;

применением изолированных отсеков, камер, кабин и т.п. ъ

Предотвращение распространения пожара обеспечивается:

устройством противопожарных преград (стен, зон, поясов, защитных полос, занавесов и т.п.);

установлением предельнодопустимых площадей противопожарных отсеков и секций;

устройством аварийного отключения и переключения аппаратов и коммуникаций;

применением средств, предотвращающих разлив пожароопасных жидкостей при пожаре;

применением огнеограждающих устройств (огнеоградителей, затворов, клапанов, заслонок и т.п.);

применением разрывных предохранительных мембран на агрегатах и коммуникациях.

Применяемые на производстве средства пожаротушения должны максимально ограничивать размеры пожара и обеспечивать его быстрое тушения. При этом для конкретного производства должны быть определены:

виды средств пожаротушения, допустимые и недопустимые для применения на пожаре;

вид, количество, размещение и содержание первичных средств пожаротушения (огнетушители, асбестовые полотна, ящики с флюсом или песком, емкости с огнетушащими порошками и т.п.);

порядок хранения веществ, тушение которых недопустимо одними и теми же средствами;

источники и средства подачи воды при пожаротушении;

максимально допустимый запас специальных средств пожаротушения;

необходимая скорость наращивания подачи средств пожаротушения;

виды, количество, быстродействие и производительность установок пожаротушения, охранных установок пожаротушения и хранение запаса средств тушения;

порядок обслуживания установок пожаротушения и хранения средств тушения.

Мероприятия, связанные с обеспечением противопожарной безопасности в каждом отдельном случае имеет различный объем. Это зависит от типа здания, характера проводимых работ внутри помещения и т.д.

Существует восемь степеней огнестойкости. С возрастанием номера категории, предел огнестойкости конструкции уменьшается. Корпус цеха представляет собой одноэтажное здание второй степени огнестойкости. Под этим подразумевается, что в покрытиях здания допускается применение незащищенных стальных конструкций, тогда как первая степень огнестойкости подразумевает наличие ограждающих конструкций из естественных или искусственных каменных материалов с применением листовых плитных негорючих материалов.

Категория помещения по степени взрывопожарной опасности - Д. Категория определяется для наиболее неблагоприятного в отношении пожара или взрыва периода, исходя из вида и материалов, их количества и пожарных свойств, особенности технологических процессов. В нашем случае, категория Д подразумевает, что в производстве используются негорючие вещества и материалы, находящиеся в холодном состоянии. В качестве первичных средств пожаротушения используются огнетушители, лунки с песком, ломы, топоры, лопаты, бочки с водой. Для более эффективного пожаротушения и согласно требованиям пожаробезопасности устанавливаются пожарные гидранты, которые располагают как можно ближе к основным проездам в расчете один гидрант на 150 м2 производственной площади. В целях безопасной и быстрой эвакуации людей в случае возникновения пожара предусматриваются эвакуационные выходы. Их количество из здания, помещения и с каждого этажа должно быть не менее двух.

Выводы

В разделе было проведено описание фрезерной операции и рабочего места, на котором эта операция проводится. Были выявлены опасные и вредные производственные факторы, имеющие место в процессе планирования, влияние их на человека, приведены методы борьбы с ними, методы их снижения. Приведены организационно-технические мероприятия по созданию безопасных условий труда (в частности осуществлен расчет освещенности рабочего места). Рассмотрены вопросы возникновения аварийных и чрезвычайных ситуаций, приведены некоторые правила по их ликвидации, а также правила проведения аварийно-спасательных работ, выявлены причины возникновения пожаров и определены мероприятия по их предупреждению, а в случае возникновения - ликвидации очагов возгорания.

В целом проектируемый технологический процесс при соблюдении соответствующих правил техники безопасности является достаточно безопасным для человека и не наносит сильного вреда окружающей среде.

Заключение

Заключение проекта представлено в виде выводов.

1. Оценена актуальность проблемы, определены цель и задачи проекта.

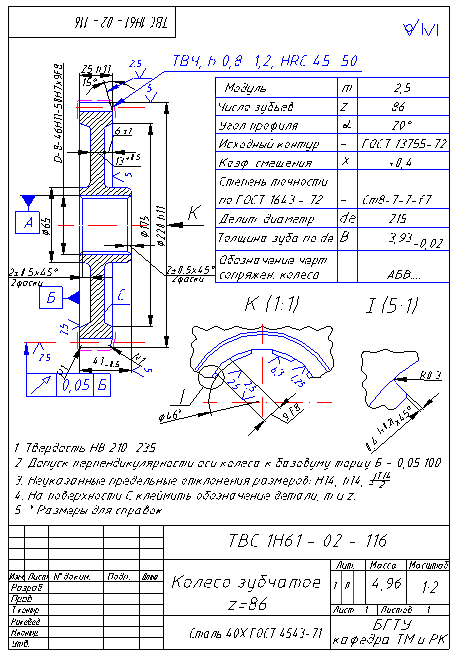

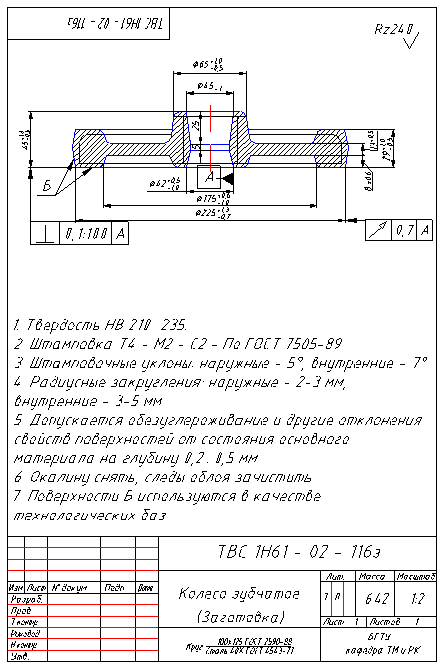

2. Выполнена оценка служебного назначения кулачков, доработаны их технологические чертежи, произведена оценка технологичности конструкции детали.

3. Определен тип производства и форма организации технологического процесса. Разработана комплексная деталь группы деталей "Кулачки", обоснованно выбраны методы обработки ее поверхностей и спроектирован групповой технологический маршрут.

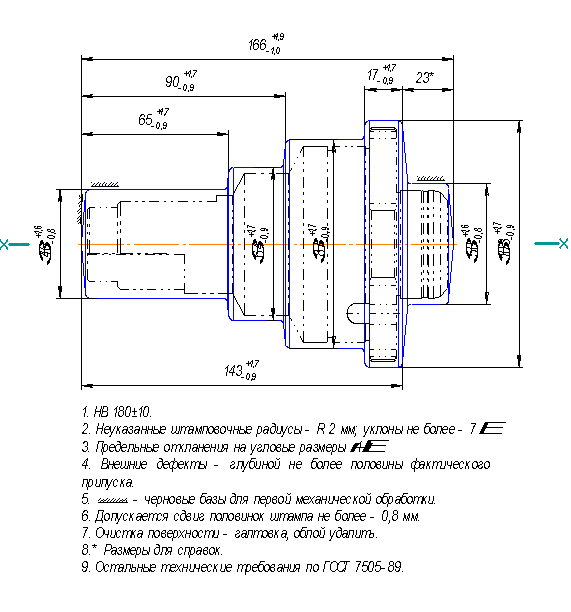

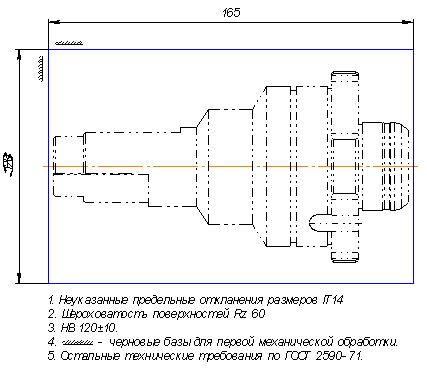

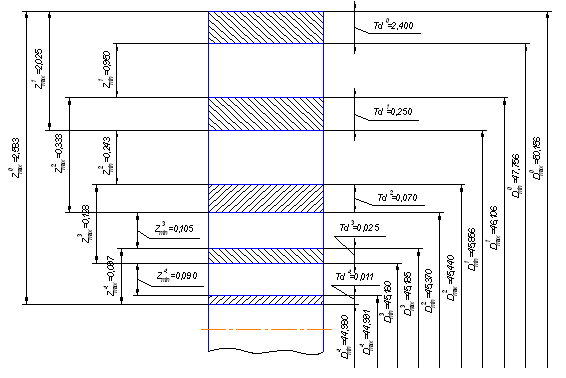

4. По экономическому критерию выбран метод получения заготовки детали-представителя "Кулачок 02-7016-7704" и разработана ее конструкция по ГОСТ 7505 - 89, определены методы обработки ее поверхностей.

5. На базе группового технологического маршрута обработки комплексной детали разработан технологический маршрут обработки детали "Кулачок 02-7016-7704".

6. Выбрано оборудование, инструмент, оснастка, позволяющие изготавливать любую из деталей-представителей.

7. На базе патентных исследований разработана конструкция фрезы, позволяющая путем адаптации фрезы к изменяющимся условиям резания повысить стойкость инструмента и производительность фрезерных операций.

8. На базе научных исследований оптимизированы характеристики шлифовального круга, позволяющие свести его износ к минимуму.

9. Спроектированы тиски с пневматическим приводом с целью повышения скорости и точности закрепления заготовки.

10. Спроектирована насадная торцовая фреза со вставными ножами, в основу конструкции которой легли результаты патентных исследований.

11. Спроектирован план участка обработки деталей типа "Кулачки", рассчитаны коэффициенты загрузки оборудования.

12. Рассмотрены опасные вредные производственные факторы объекта, его воздействие на окружающую среду, чрезвычайные и аварийные ситуации и предложены меры по их устранению.

Проведя экономический анализ проектируемого технологического процесса доказали его экономическую эффективность и целесообразность вложения в него денежных средств. Интегральный экономический эффект составил 228 тыс. руб.

Список литературы

1. Марочник сталей и сплавов/ В.Г. Сорокин, А.В. Волосникова, С.А. Вяткин и др.; Под общ. ред.В.Г. Сорокина. - М.: Машиностроение, 1989. - 640с.

2. Гордеев А.В. Техпроцесс обработки детали. Методическое пособие

курсовому проекту. - ТолПИ, 1993. - 32 с.

3. Горбацевич А.Ф. и др. Курсовое проектирование по технологии машиностроения - Мн.: Высш. шк., 1983, 256с.

4. Михайлов А.В. Выбор маршрутов обработки деталей машин: методические указания для курсового и дипломного проектирования - Тольятти: ТГУ, 2003. - 21 с.

5. Справочник технолога-машиностроителя / под ред.А.Г. Косиловой. Т.2 - М.: Машиностроение, 1985, 496с.

6. Справочник технолога-машиностроителя / под ред.А.Г. Косиловой. Т.1 - М.: Машиностроение, 1985, 656с.

7. Специальные металлорежущие станки общемашиностроительного применения: Справочник/ В.Б. Дьячков, Н.Ф. Кабатов, М.У. Носинов. - М.: Машиностроение. 1983. - 288 с.

8. Боровков В.М. Методические указания по дисциплине "Проектирование заготовок". - Тольятти: ТГУ, 2002 г.

9. Михайлов А.В. Размерный анализ технологических процессов изготовления деталей машин: методические указания к курсовому проектированию - Тольятти: ТГУ, 2001. - 34 с.

10. Алфавитно-предметный указатель к МКИ

11. Международная классификация изобретений: раздел В

12. Универсальная десятичная классификация: машиностроение

13. Гордеев А.В. Патентные исследования в курсовых и дипломных проектах: методические указания - Тольятти: ТГУ, 2001 - 23 с.

14. Черемисин А.С. Технологические расчеты механосборочного участка - Тольятти: ТолПИ, 1984

15. Проектирование машиностроительных цехов и заводов. Справочник т.1, 4, 6/Под общ. ред. Ямпольского С.Е. - М.: Машиностроение, 1975

16. Охрана труда в машиностроении: Учебник для машиностроительных вузов / Под ред. Е.Я. Юдина, С.В. Белова - М.: Машиностроение, 1983 - 432 с.

17. Зубкова Н.В. Методические указания к экономическому обоснованию курсовых и дипломных работ по совершенствованию технологических процессов механической обработки деталей - Тольятти, ТГУ, 2000.

18. Станочные приспособления: Справочник. Т.1 / под. ред. Б.Н. Вардашкина, А.А. Шатилова - М.: Машиностроение, 1984 - 592с.

19. Справочник инструментальщика: Справочник / И.А. Ординарцев и др. - Л.: Машиностроение, 1987 - 846с.

20. Руководство по курсовому проектированию металлорежущих инструментов: Учебное пособие для вузов/ Под ред. Г.Н. Кирсанова - М.: Машиностроение, 1986. - 288 с.

21. Михайлов А.В. Методические указания к выполнению дипломных проектов технологического направления - Тольятти: ТолПИ - 1988.

22. Михайлов А.В. Базирование и технологические базы: методические указания - Тольятти: ТолПИ, 1994.

Приложения

Приложение 1

Доклад.

Уважаемая комиссия, вашему вниманию предоставляется ДП целью которого является обеспечение заданного объема выпуска деталей заданной номенклатуры путем разработки группового ТП.

Деталь "Кулачок 02-7016-7704", представленная на листе 1, предназначена для базирования тел вращения по своим рабочим поверхностям с их последующим закреплением. Режим работы данной детали достаточно тяжелый, в связи с работой при постоянных вибрациях системы, работой патрона на зажим-разжим, что может приводить к износу рабочих поверхностей и направляющих элементов кулачков (ОКБ). Рабочий чертеж детали содержит все необходимые требования для ее изготовления. Особое внимание стоит уделить расположению отверстий относительно друг друга и относительно поперечного паза, задаваемое размерами, которые необходимо выполнить с точностью ±0,2 мм. Это продиктовано необходимостью сборки узла в который входит кулачок без какой бы то ни было доработки. В целом конструкция детали технологична.

Годовой объем выпуска детали составляет 2000 дет/год, что соответствует мелкосерийному типу производства, предусматривающего универсальное оборудование, низкую степень автоматизации, стандартные приспособления с ручным приводом, малопроизводительный режущий инструмент. Все это не позволяет получить высокую производительность обработки и ведет к существенному повышению себестоимости изготовления деталей. В связи с этим было принято решение воспользоваться групповой технологией разработки ТП, позволяющей применить для деталей малых партий стратегию, характерную для серийного производства. Групповая технология разработки ТП включает в себя формирование группы деталей, имеющих общие конструктивные признаки, разработку для них комплексной детали и проектирование группового технологического маршрута. Далее на базе группового технологического маршрута разрабатывается технологический маршрут любой из деталей группы. В группу деталей помимо кулачка 02-7016-7704 вошли кулачки 02-7016-7364 и 02-7016-5216, рабочие чертежи которых представлены на листах 2,3. Комплексная деталь представлена на листе 4, групповой технологический маршрут - на листе 5.

Общий объем выпуска деталей группы составил 5000 дет/год, что соответствует среднесерийному типу производства.

В результате сравнительного анализа себестоимости выбран оптимальный метод получения исходной заготовки для серийного производства - это штамповка на кривошипных горячештамповочных прессах. Припуски на обработку посчитаны расчетно-аналитическим методом, а также назначены по таблицам. Чертеж заготовки представлен на листе 6.

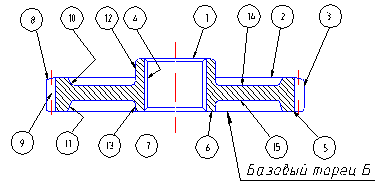

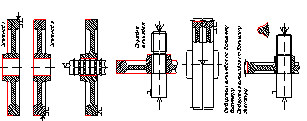

На листах 7,8 представлен план изготовления кулачка 02-7016-7704, включающий в себя эскизы обработки заготовки с теоретическими схемами базирования и технические требования к операциям. Технологические операции разрабатывались по принципу концентрации переходов, отдавалось предпочтение универсальным станкам, применялись станочные приспособления с механизированными зажимными устройствами, инструмент - преимущественно стандартный, на отдельных операциях специальный.

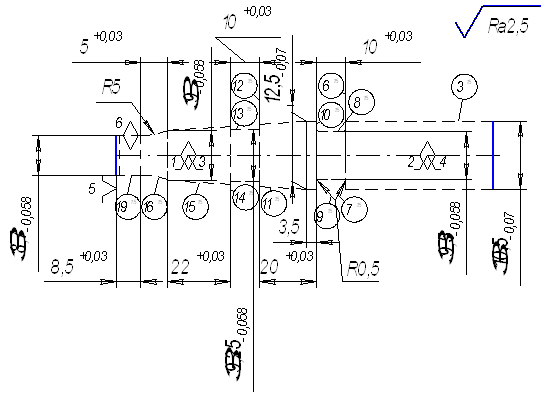

Для 30 фрезерной операции разработана технологическая наладка, представленная на листе 9.

При патентных исследованиях в качестве объекта усовершенствования 10 и 20 фрезерных операций выбрали торцовую фрезу. Принятое изменение конструкции фрезы позволило повысить ее износостойкость.

На листе 10 представлен лист научных исследований, цель которых - оптимизация параметров шлифовальных кругов на шлифовальных операциях. Исследования проводились с использованием результатов экспериментов, поставленных студентами и сотрудниками ТГУ на базе учебных лабораторий. Для достижения цели воспользовались методом графической оптимизации. Оптимизируемые параметры, а это зернистость и глубина лунки шлифовального круга, ограничены по шероховатости обработанной поверхности, по температуре в зоне резания, по мощности привода главного движения станка, по зернистости и глубине лунки шлифовального круга. Целевая функция - износ шлифовального круга, который при данных условиях шлифования должен быть минимален. В результате научных исследований были получены оптимальные значения оптимизируемых параметров: при шлифовании стаи 19ХГН это - Z = 8, H = 8.

Для 30 фрезерной спроектированы станочные тиски, в которых базирование осуществляется при помощи базового угольника, а закрепление - при помощи подвижной губки с пневматическим приводом. Станочные тиски представлены на листе 11.

Далее рассчитан и спроектирован режущий инструмент - насадная торцовая фреза со вставными ножами, главной особенностью которой является, принятое в ходе патентных исследований усовершенствование, дающее фрезе способность адаптации к изменяемым условиям резания. Это повышает ее стойкость. Чертеж фрезы представлен на листе 12.

Спроектирован план участка по обработке кулачков, рассчитано число рабочих и коэффициенты загрузки оборудования. План участка представлен на листе 13.

Рассмотрены опасные вредные производственные факторы объекта, его воздействие на окружающую среду, чрезвычайные и аварийные ситуации, выявлены причины возникновения пожаров, предложены меры по их предупреждению и устранению.

В конце проекта проведен анализ экономической эффективности спроектированного техпроцесса, в ходе которого было выявлено, что проект эффективен, а интегральный экономический эффект составил 228 тыс. руб.

Уважаемая комиссия, доклад окончен. Спасибо за внимание.

Дипломант: ________________Ананченко К.С.

Руководитель: _______________Гордеев В.А.

Рецензия

на дипломный проект К.С. Ананченко

"Разработка группового технологического процесса изготовления кулачков патрона токарного полуавтомата "AMTEK"".

Представленный проект содержит 10,5 листов графической части формата А1 и расчетно-пояснительную записку объемом 148 стр. Содержание и объем проекта соответствует заданию.

В представленном проекте дипломником сделан удачный переход от индивидуального техпроцесса изготовления заданной детали к групповому техпроцессу обработки группы однородных деталей, что позволило рассматривать производство как серийное и применить подходы к проектированию техпроцесса, характерные для серийного производства. Положительным моментом является то, что дипломник применил на всех операциях техпроцесса только отечественное оборудование. Операции техпроцесса разработаны грамотно с соблюдением стратегии среднесерийного типа производства, выбраны оборудование, инструмент оснастка позволяющие изготовить любую из деталей группы деталей-представителей. Особо следует отметить разработку дипломником усовершенствованного инструмента на базе последних достижений техники, оригинальный подход к моделированию оптимальной характеристики инструмента на шлифовальных операциях.

Недостатки проекта:

1) Серьезных недостатков не выявлено. Следует обратить внимание на некоторые ошибки и неточности в оформлении записки и графической части.

Проект заслуживает оценки "Отлично", а его автору К.С. Ананченко может быть присвоено звание инженера.

Рецензент начальник ТО НИИД к. т. н. И.Д. Жестовский.

Похожие работы

... , приходящегося на него, менее 138 м3 . Если естественное проветривание невозможно, то в такие помещения нужно подавать не менее 60 м3/ч на одного человека. Среди операций технологического процесса изготовления корпуса присутствуют операции шлифования, на которых воздух загрязняется абразивной пылью, поэтому следует предусмотреть местную вытяжную вентиляцию рисунок 5 [12]. Для улавливания ...

... и допусков проставляют на операционных эскизах обработки. При выполнении размерного анализа студенты пользуются знаниями, полученными при изучении курсов "Основы взаимозаменяемости, стандартизации и технических измерений", " Основы технологии машиностроения", и указаниями [2, с. 550-633; 7, c. 10l-113; 8, с. 126-142; 9, с. 49-55; 16; 23, с. 127-141 и др.] П р и м е р 9. Расстояние между торцом ...

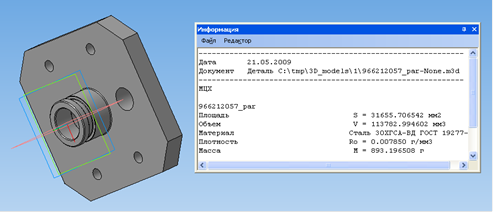

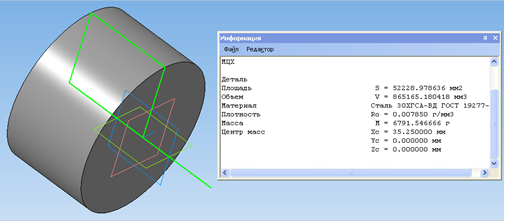

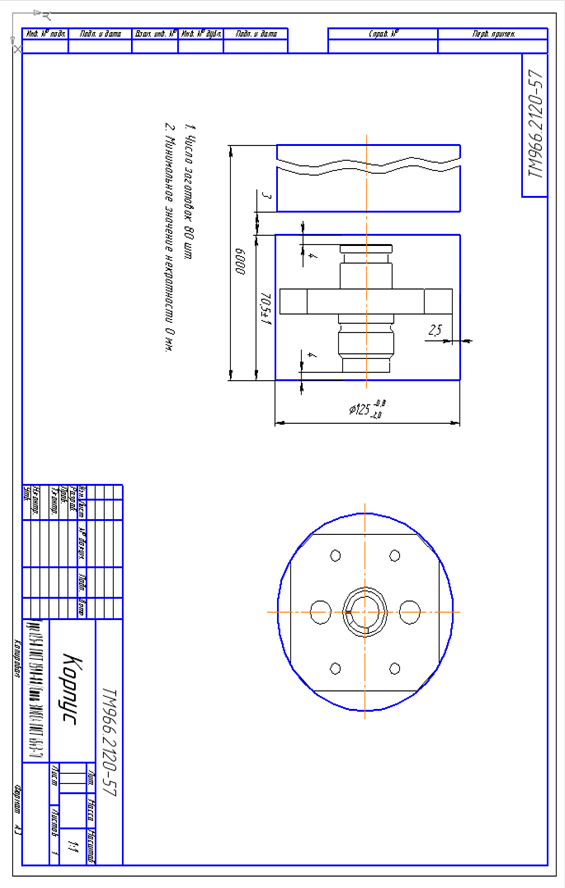

... ТП изготовления детали "Корпус ТМ966.2120-57" и статистического приемочного контроля Применение статистического регулирования технологического процесса изготовления детали "Корпус ТМ966.2120-57" представляет собой корректировку параметров процесса по результатам выборочного контроля параметров продукции, осуществляемого для технологического обеспечения заданного уровня качества. Статистическое ...

... , мм 0,2 0,2 0,2 0,25 0,25 Основной припуск на размер, мм 2,7 2,7 1,8 2,5 2,0 Номинальный размер элемента детали, мм 147 122 70 331 115 5. Анализ технологической операции существующего или типового технологического процесса Анализ будем производить на основании базового технологического процесса. В данном технологическом процессе последовательность ...

0 комментариев