Навигация

Технико-экономическое сравнение двух вариантов механической обработки заготовки

5. Технико-экономическое сравнение двух вариантов механической обработки заготовки

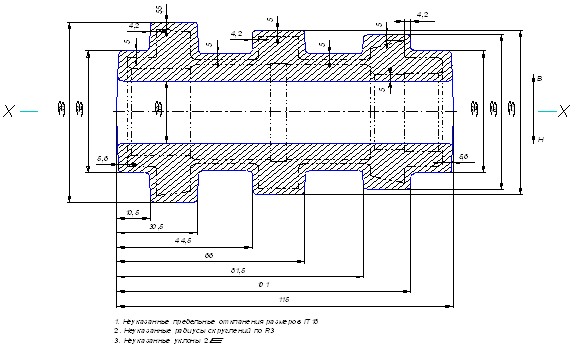

| Показатели | Варианты обработки | |

| 1 | 2 | |

| Метод обработки | Сверление 6-и отв. одновременно | Сверление 6-и отв. поочерёдно |

| Модель станка | 2С135 | 2Н135 |

| Категория ремонтной сложности | 13 | 13 |

| Стоимость станка | 1360 руб. | 2150 руб. |

| Мощность станка | 4 квт. | 4 квт. |

| Площадь станка | 2.04 м2 | 1 м2 |

| То мин. | 0.02 | 0.11 |

| Тшт.к. мин. | 0.92 | 13.8 |

| Экономический эффект, Э руб. | 344014 | |

| Себестоимость обработки, С коп. | 1.85 | 28.2 |

Определим норму основного времени по формуле:

То=(π×D×l)/(1000×V×S)

1вар. То=(3.14×6.2×6)/(1000×22.4×0.25)=0.02 мин.

2вар. То=2Т1о+4Т11о

Т1о=2×(3.14×6.2×6)/(1000×22.4×0.25)=0.04 мин.

Т11о=(3.14×5×6)/(1000×22.4×0.25)=0.07 мин.

То=0.04+0.07=0.11мин.

Определим штучно-калькуляционное время по формуле:

Тшт.к.=(То+ТВКtB)(1+(aабс+аотд)/100)+Тпз/n

где ТВ=tуст+tпер+tизм

Тпз=7%

n=2720

1вар. ТВ=0.7+0.04+0.1=0.84

Тшт.к.=(0.02+0.84×1)(1+7/100)+7/2720=0.92 мин.

2вар. ТВ=2+0.01+0.16=2.17 мин.

Т1шт.к.=2× (0.02+2.17×1)(1+5.5/100)+7/2720=4.6 мин.

Т11шт.к.=2× (0.02+2.17×1)(1+5.5/100)+7/2720=9.2 мин.

Тшт.к.=4.6+9.2=13.8 мин.

Определим стоимость обработки по формуле:

С =(Сп.з.×Тшт)/60 , где

Сп.з=Сз+Счз+ЕН(Кс+Кз)

Определим затраты по заработной плате:

Сз =1,53×Ст×Кн,

где Ст – часовая тарифная ставка станочника соответствующего разряда,

коп/час,

Кн – коэффициент, учитывающий зарплату наладчика.

1,53 – суммарный коэффициент, учитывающий выполнение норм, дополнительные затраты и отчисления на соц. страх.

Примем, что на станках работает рабочий 4-го разряда и наладка осуществляется наладчиком (Ст = 60,6коп/час, Кн = 1), тогда:

Сз = 1,53×60,6×1 = 92.7 коп/час. для 1-го и 2-го вариантов.

Часовые затраты по эксплуатации металлорежущего станка:

Сч.з. = Со×Км,

где Со = 36.3 коп/

Км –коэффициент, показывающий во сколько раз затраты, связанные с работой данного станка больше, чем аналогичные затраты, связанные с работой базового станка. Км=0.5

Сч.з. =36.3×0.5=18.15 для 1-го и 2-го вариантов.

Капитальные затраты в станок и здание:

Кс = Ц ×100/3200,

Кз = F×75×100/3200

1вар. Кс = 1360 ×100/3200=42.5 коп/час

F=f×kf=2.02×3.5=7.07

Кз = 7.07×75×100/3200=16.5 коп/час

2вар. Кс = 2150 ×100/3200=67.19 коп/час

F=f×kf=1×4.40=4.40

Кз = 4.40×75×100/3200=10.3 коп/час

Расходы на эксплуатацию режущего инструмента:

Си = Sи×Т/То,

где Sи – стоимость эксплуатации инструмента за период стойкости,

Т – стойкость.

1вар. Си = 2×0.02/60=0.0008 коп.

2вар. Си = 2×0.11/60=0.0044 коп.

Затраты на приспособление (для специальных приспособлений):

Спр = Sпр×(А + В)×100/Q,

где Sпр – стоимость специального приспособления,

А – коэффициент амортизации (А = 0,33),

Б – коэффициент, учитывающий расходы на ремонт и хранение приспособления (Б = 0,2)

1вар. Спр = 68×(0.33+0.2)×100/43446=0.08 коп.

2вар. Спр = 42×(0.33+0.2)×100/43446=0.05 коп.

Затраты на электроэнергию:

Сэ = Sэ×(Nэ×Кз×То)/60, где Sэ – стоимость 1кВт/часа электроэнергии (Sэ = 2.2коп)

Nэ=4, Кз=0.6

1вар. Сэ = 2.2×(4×0.6×0.02)/60=0.0016 коп.

2вар. Сэ = 2.2×(4×0.6×0.11)/60=0.0099 коп.

Технологическая себестоимость:

Ст = С + Си + Спр + Сэ

1вар. Ст = 18 +0.0008+0.08+0.0016=1.9 коп.

2вар. Ст = 27.38 +0.0044+0.05+0.0099=27.94 коп.

Стоимость привидённых затрат:

1вар. Сп.з=92.7+18.5+0.15(42.5+16.5)=120.5 коп.

2вар. Сп.з=92.7+18.5+0.15(67.19+10.3)=122.8 коп.

Таким образом стоимость обработки будет определяться:

1вар. С =(120.5.×0.92)/60=1.85 коп.

2вар. С =(122.8.×13.8)/60=28,2 коп.

Годовой экономический эффект от применения первого варианта:

Э = (С - С) ×Q/100

Э = (28,2– 1.85)43446/100 =11467 руб.

Чтобы получить эффект в современном выражении, умножим значение Э на коэффициент 30:

Эсовр = 11467×30 = 344014 руб.

ЛИТЕРАТУРА

1. методика обработки конструкций на технологичность и оценка уровня технологичности изделий машиностроения и приборостроения. Государственный комитет стандартов Совета Министров СССР, 1973. – 15с.

2. Основы технологии машиностроения. Учебник для вузов / под ред. В.С. Корсакова // изд. 3-е, доп. и перераб. - М.: Машиностроение, 1977. – 416с.

Похожие работы

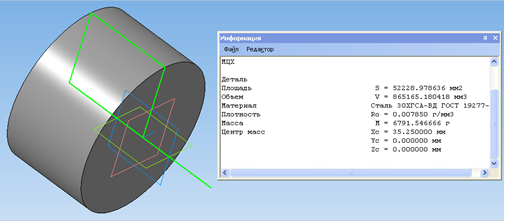

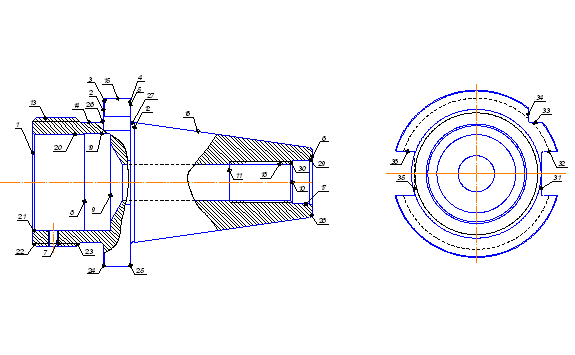

... детали, что и является основной целью курсовой работы. Выбор типа заготовки и метода ее получения оказывают самое непосредственное и весьма существенное влияние на характер построения технологического процесса изготовления детали, так как в зависимости от выбранного метода получения заготовки может в значительных пределах колебаться величина припуска на обработку детали и, следовательно, меняется ...

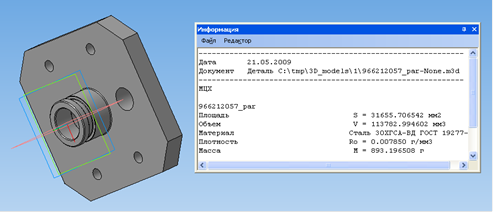

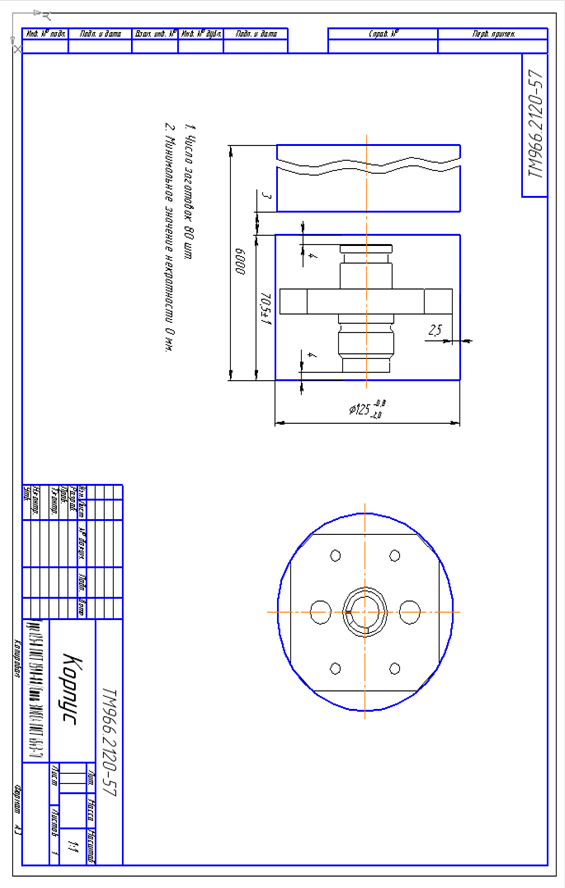

... ТП изготовления детали "Корпус ТМ966.2120-57" и статистического приемочного контроля Применение статистического регулирования технологического процесса изготовления детали "Корпус ТМ966.2120-57" представляет собой корректировку параметров процесса по результатам выборочного контроля параметров продукции, осуществляемого для технологического обеспечения заданного уровня качества. Статистическое ...

... в такие помещения нужно подавать не менее 60 м3/ч на одного человека. Среди операций технологического процесса изготовления цанги присутствуют операции шлифования, на которых воздух загрязняется абразивной пылью, поэтому следует предусмотреть местную вытяжную вентиляцию рисунок 5 [56]. Для улавливания вредностей непосредственно в местах их образования применяется местная вытяжная вентиляция. ...

... Исходя из выше перечисленных пунктов соответствия данной сборочной единицы всем нормам технологичности, делаем вывод о том, что конструкция рассматриваемого вала первичного в сборе является технологичной. 3.3 Разработка технологического процесса сборки Таблица 2 - Технологический маршрут сборки № операции Содержание перехода 1. На вал 1 установить стакан 17 2. Напрессовываем на вал 1 ...

0 комментариев