Навигация

Выбор стратегии разработки ТП

2. Выбор стратегии разработки ТП

Задача раздела – в зависимости от типа производства выбрать оптимальную стратегию разработки ТП – принципиальный подход к определению его составляющих (показателей ТП), способствующих обеспечению заданного выпуска деталей заданного качества с наименьшими затратами.

Тип производства – мелкосерийное – определен заданием. Согласно рекомендациям принимаем следующую стратегию разработки ТП:

1) В области организации ТП:

Вид стратегии – последовательная, в отдельных случаях циклическая; линейная, в отдельных случаях разветвленная; жесткая, в отдельных случаях адаптивная.

Фома организации ТП – переменно – поточная.

Повторяемость изделий – периодическая партиями.

2) В области выбора и проектирования заготовки:

Метод получения заготовки – прокат или штамповка.

Выбор методов обработки – по таблицам с учетом коэффициентов удельных затрат КУД.

Припуск на обработку незначительный.

Метод определения припусков – укрупненный по таблицам, в отдельных случаях расчет по переходам.

3) В области разработки технологического маршрута :

Степень унификации ТП – разработка ТП – маршрутный ТП, в отдельных случаях – маршрутно-оперативный ТП.

Принцип формирования маршрута – экстенсивная , в отдельных случаях интенсивная концентрация операций.

Обеспечение точности – работа на настроенном оборудовании, с частичным применением активного контроля.

Базирование – с соблюдением принципа постоянства баз и по возможности – принципа совмещения баз.

4) В области выбора средств технологического оснащения (СТО).

Оборудование – универсальное, в том числе с ЧПУ.

Приспособления – универсальные, стандартные, универсально-сборные, в отдельных случаях специальные.

Режущие инструменты – стандартные, в отдельных случаях специальные.

Средства контроля – универсальные, в отдельных случаях модернизированные.

5) В области проектирования технологический операций:

Содержание операций – по возможности одновременная обработка нескольких поверхностей, исходя из возможностей оборудования.

Загрузка оборудования – периодическая смена деталей на станках.

Коэффициент закрепления операций Кзо =20...40.

Расстановка оборудования – по типам и размерам станков, местами по ходу ТП.

Настройка станков – по измерительным инструментам и приборам, либо работа без предварительной настройки, по промерам.

6) В области нормирования ТП:

Определение режимов резания – по общемашиностроительным нормативам, в отдельных случаях – по эмпирическим формулам.

Нормирование – укрупненное по опытно-статическим нормам, в отдельных случаях – детальное пооперационное.

Квалификация рабочих – достаточно высокая.

Технологическая документация – маршрутно-операционные карты.

3. Выбор и проектирование заготовки

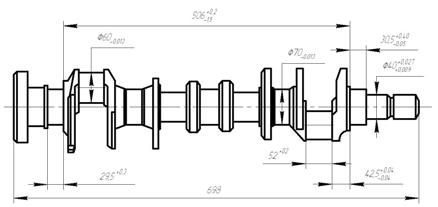

Задача раздела – выбрать методы получения заготовки и обработки поверхностей вала-шестерни, обеспечивающие минимум суммарных затрат на получение заготовки и ее обработку, рассчитать припуски на обработку и спроектировать заготовку.

3.1 Выбор метода получения заготовки

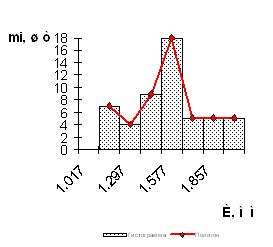

По таблице 1 [3] определяем, что детали типа “Валы” средней сложности из стали для мелкосерийного производства целесообразно применить в качестве заготовки прокат или горячую штамповку. Для окончательного выбора метода получения заготовки выполним сравнительный экономический анализ. В основу анализа положим сравнение суммарных стоимостей С переменной доли затрат на получение заготовки СЗ и ее механическую обработку СОБР.

Расчет согласно методике [3]

Сi=Cзi+Cобрi

где i – номер варианта получения заготовки. В нашем случае i=1 для заготовки из проката, i=2 для штампованной заготовки.

Переменные затраты на получение заготовки Сз, руб., составляют:

![]()

где Цмат – цена 1т исходного материала, руб./т;

тзаг – масса заготовки, кг;

Ксп, Кт, Ксл – коэффициенты, учитывающие соответственно способ получения заготовки, ее точность и сложность.

Рассчитаем Сз для каждого из вариантов.

1) Вычерчиваем контур детали. На этом же эскизе вычерчиваем контуры заготовки из проката и штамповки (без масштаба).

2) Определяем ориентировочно припуск на обработку 2Z:

а) для штампованной заготовки

для поверхности 2, где припуск наибольший, принимаем припуск на сторону Z=10мм, 2Z=20мм – припуск на диаметр. Для поверхности 21 принимаем припуск на сторону Z=7мм, 2Z=14мм.

Припуски по торцам принимаем Z=2 мм.

б) для заготовки из проката принимаем припуски:

по диаметру 2Z=2 мм;

по торцам Z=1 мм.

Определяем размеры заготовки с учетом припусков и проставляем на рис.

3) Определяем напуски

Для заготовки из проката принимаем ближайший больший диаметр прутка – 180 мм.

Для штамповки назначаем предварительно уклон 5° и радиусы переходов R=3 мм.

Вычерчиваем напуски на рис. и проставляем размеры заготовки с учетом припусков и напусков.

4) Определяем массу детали Мд и заготовки Мз, кг по таблицам [990909] как сумму масс элементарных геометрических тел, входящих в деталь:

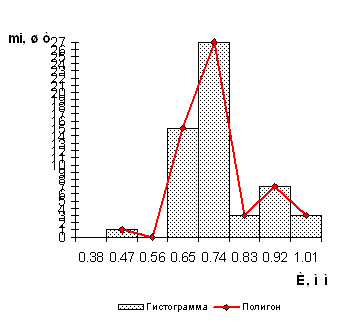

Мд = 40,34 кг; Мз = 50 кг (штамповка); Мз = 125 кг (прокат).

Переменные затраты на получение заготовки Сз, руб., составляют:

для штамповки

Сз =2134*0.05*1*1*5=534 руб.

для проката

Сз =1392*0.125*1*1.1*1=192 руб.

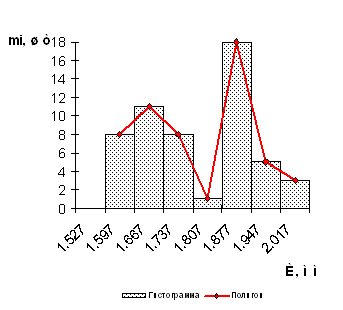

Переменные затраты на черновую обработку Собр, руб. составляют:

,

,

где Суд– удельные затраты на снятие 1 кг стружки при черновой обработке, руб./кг; при мелкосерийном производстве Суд = 7 руб./кг;

Ко – коэффициент обрабатываемости материала.

Рассчитываем Собр для каждого из вариантов:

для штампованной заготовки

Собр =7*(50 - 40.34)/0.8=84.5 руб.

для заготовки из проката

Собр =7*(125 - 40.34)/0.8=740.7 руб.

Подставляя полученные значения Сз и Собр в формулу (3.1), получим:

для штампованной заготовки

Сш = 534+84 = 618 руб.;

для заготовки из проката

Спр = 192+740 = 932 руб.

По минимуму переменных затрат принимаем вариант – штамповка.

Похожие работы

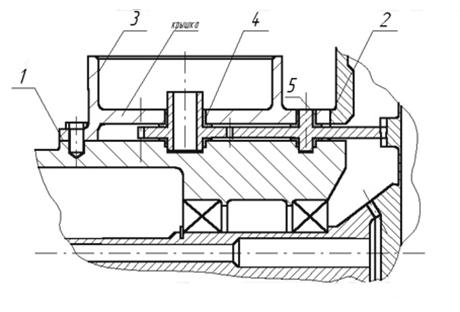

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

... нам необходимо придерживаться принципа сохранения баз для получения детали большей точности и исключение погрешностей переустановки. 2.6. Разработка технологического маршрута обработки детали В условиях производства разработка технологических процессов изготовления деталей производится с учетом технического и экономического принципов. В соответствии с техническим принципом проектируемый ...

... принято К = 1,3; при чистовом шлифовании К = 1,5 – 1,7, принято К = 1,3. Время, затраченное на 4 шатунные шейки: Штучное время для чернового шлифования шатунных шеек: Тшт = 39,2 + 1,5 + 2 + 2 = 44,7 мин. Штучное время для чистового шлифования шатунных шеек: Тшт = 20,1 + 1,5 + 1,1 + 1,1 = 23,8 мин. 9 Технико-экономическая оценка технологического процесса восстановления

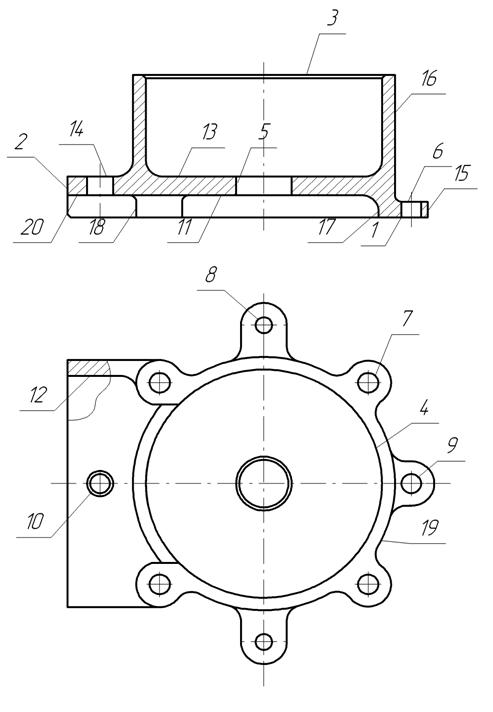

... точности. Значения всех коэффициентов соответствуют требованиям, кроме коэффициента КУ.Э. Анализ базового технологического процесса изготовления детали и предложения по его совершенствованию После внимательного изучения комплекта документов технологического процесса обработки детали 42С 5700-2120/3 "Крышка", составленного технологами базового предприятия (ЗАО "Саратовский авиационный завод") ...

0 комментариев