Навигация

5.4 Выбор средств контроля

При выборе средств контроля будем руководствоваться следующими правилами [2]:

1) Точность измерительных инструментов и приспособлений должна быть существенно выше точности измеряемого размера, однако неоправданное повышение точности ведет к резкому удорожанию.

2) В единичном и мелкосерийном производстве следует применять инструменты общего назначения: штангенциркули, микрометры и т. д.; в крупносерийном – специальные инструменты.

3) Следует отдавать предпочтение стандартным и нормализованным средствам контроля.

Данные по выбору средств контроля заносим в табл. 5.4.

Таблица 5.4.

Выбор средств контроля

| № опер. | Контролируемый размер | Квалитет точности | Допуск, мм | Мерительный инструмент | Измерит., контрольное устройство |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 10 | А=530 | 14 | 1,65 | Штангенциркуль ШЦ-1 ГОСТ 160-80 | |

| 2Б=10 | 12 | 0,018 | Шаблон | ||

| 20 | 2Г=110 | 10 | 0,14 | ШЦ-1 ГОСТ 160-80 | |

| 2Д=81,07 | 10 | 0,12 | ШЦ-1 ГОСТ 160-80 | ||

| Е=450 | 10 | 1,55 | ШЦ-1 ГОСТ 160-80 | ||

| Ж=470 | 10 | 1,55 | ШЦ-1 ГОСТ 160-80 | ||

| И=180 | 14 | 1 | ШЦ-1 ГОСТ 160-80 | ||

| К=270 | 14 | 1,3 | ШЦ-1 ГОСТ 160-80 | ||

| Л=380 | 10 | 0,23 | ШЦ-1 ГОСТ 160-80 | ||

| 2М=153,7 | 10 | 0,16 | ШЦ-1 ГОСТ 160-80 | ||

| 2Н=110 | 10 | 0,14 | ШЦ-1 ГОСТ 160-80 | ||

| 2П=100,9 | 10 | 0,14 | ШЦ-1 ГОСТ 160-80 | ||

| 2Р=81,07 | 10 | 0,12 | ШЦ-1 ГОСТ 160-80 | ||

| 30 | 2Д=80,691 | 8 | 0,046 | Микрометр МК-100 ГОСТ 6507-78 | |

| 2П=100,51 | 8 | 0,054 | МК-100 ГОСТ 6507-78 | ||

| 2Р=80,691 | 8 | 0,046 | МК-100 ГОСТ 6507-78 | ||

| Л=380 | 10 | 0,23 | ШЦ-1 ГОСТ 160-80 | ||

| 40 | С=15 | 14 | 0,43 | ШЦ-1 ГОСТ 160-80 | |

| У=28 | 9 | 0,052 | Калибр-пробка | ||

| Х=75 | 15 | 0,7 | ШЦ-1 ГОСТ 160-80 | ||

| 50 | 2Ц=140 | 8 ст. | 0,1 | Прибор БВ-5061 цехового типа | |

| Ч=53,716 | 8 ст. | 0,06 | МК-100 ГОСТ 6507-78 | ||

| 60 | 2Ц=140 | 7 ст. | 0,08 | Прибор БВ-5061 цехового типа | |

| Ч=53,716 | 7 ст. | 0,048 | МК-100 ГОСТ 6507-78 | ||

| 90 | 2П=99,97 | 8 | 0,054 | МК-100 ГОСТ 6507-78 | |

| 2Р=80,146 | 8 | 0,046 | МК-100 ГОСТ 6507-78 | ||

| 100 | 2Р=80 | 6 | 0,019 | Скоба рычажная |

Результаты выбора средств технологического оснащения заносим в табл. 5.5.

Таблица 5.5

Средства технологического оснащения ТП обработки детали “вал-шестерня”

| № и наименование операции | Оборудование | Приспособление | Режущий инструмент | Средства контроля |

| 10 Фрезерно-центровальная | Фрезерно- центровальный МР-78 | Тиски самоцентрирующиеся с призматическими губками ГОСТ 12195-66 | Фреза торцовая ГОСТ 1695-80 Сверло центровочное ГОСТ 14952-80 | Штангенциркуль ШЦ-1 ГОСТ 160-80 |

| 20 Токарная | Токарно-винторезный станок 16Б16Т1 | Патрон поводковый ГОСТ 2571-71 Центр вращающийся ГОСТ 8742-75 | Резец подрезной ГОСТ 18877-73 | Штангенциркуль ШЦ-1 ГОСТ 160-80 |

| 30 Токарная | Токарно-винторезный станок 16Б16ПТ1 | Патрон поводковый ГОСТ 2571-71 Центр вращающийся ГОСТ 8742-75 | Резец подрезной ГОСТ 18877-73 | Микрометр МК-100 ГОСТ 6507-78 |

| 40 Фрезерная | Вертикальный шпоночно-фрезерный станок 692Р | Тиски самоцентрирующиеся с призматическими губками ГОСТ 12195-66 | Фреза шпононая ГОСТ 9308-69 | Штангенциркуль ШЦ-1 ГОСТ 160-80 Калибр-пробка |

| 50 Зубофрезерная | Вертикальный зубофрезерный станок 52А20 | Патрон цанговый, центр вращающийся ГОСТ 8742-75 | Фреза червячная ГОСТ 9324-80 | Микрометр МК-100 ГОСТ 6507-78 |

| 60 Зубошевинговальная | Зубошевинговальный станок 5702В | Патрон цанговый, центр вращающийся ГОСТ 8742-75 | Шевер дисковый А ГОСТ 8570-82 | Прибор БВ-5061 цехового типа |

| 80 Центрошлифовальная | Центрошлифовальный станок 3К225В | Патрон мембранный ГОСТ 16157-70 | Головка шлифовальная алмазная АГК ГОСТ 2447-82 | |

| 90 Шлифовальная | Круглошлифовальный станок 3А151 | Патрон поводковый ГОСТ 2571-71 Центр подвижный ГОСТ 8740-75 | Круг шлифовальный ПП 24А 32 СМ 8 | Микрометр МК-100 ГОСТ 6507-78 |

| 100 Шлифовальная | Круглошлифовальный станок 3В151А | Патрон поводковый ГОСТ 2571-71 Центр подвижный ГОСТ 8740-75 | Круг шлифовальный ПП 24А 16 СТ 7 | Скоба рычажная |

6. Нормирование ТП

Задача раздела – рассчитать такие режимы резания, которые обеспечили бы заданный выпуск деталей выпуск деталей заданного качества с минимальными затратами.

6.1 Определение режимов резания

Режим резания – это сочетание глубины резания, подачи и скорости резания.

Задача состоит в том, чтобы найти сочетание элементов режима резания, которое обеспечивает экстремальное значение критериев оптимальности (например, минимальная себестоимость).

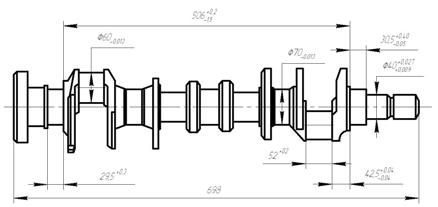

Рассчитаем режимы резания на операцию 100 шлифовальную.

Для выбранной операции – шлифование чистовое – применим таблично-аналитический метод определения режимов резания.

Данную операцию выполним за один переход – врезное шлифование широким кругом.

Разработку режима резания при шлифовании начинают с установления характеристики инструмента. Для окончательного шлифования шеек вала-шестерни под подшипники качения – пов. 2 и 15 – из стали 30ХН3А при требуемой шероховатости Ra = 0,8 мкм выбираем материал шлифовального круга – 24А16СТ17К ГОСТ 2424-82. Окончательная характеристика абразивного инструмента выявляется в процессе пробной эксплуатации с учетом конкретных технологических условий.

Основные параметры резания при шлифовании [10]:

скорость вращения заготовки

![]() м/мин;

м/мин;

глубина шлифования (припуск на сторону, см. п. 3.3.)

t = 0,068 мм;

частота вращения заготовки

об/мин

об/мин

радиальная подача

Sp= 0,002 мм/об, S= 0,238 мм/мин.

Эффективная мощность при врезном шлифовании определяется по формуле:

![]() ,

,

где d – диаметр шлифования, d = 80,15 мм;

b – ширина шлифования, b2 = 90 мм, b18 = 60 мм;

CN = 0,14;

r = 0,8;

y = 0,8;

q = 0,2;

z = 1,0.

![]() кВт;

кВт;

![]() кВт.

кВт.

6.2 Расчет норм времени

Нормирование ТП – это установление технически обоснованных норм времени на обработку детали.

Норма времени – регламентированное время выполнения заданного объема работ в определенных условиях исполнителем заданной квалификации.

Рассчитываем нормы времени на операции 100 шлифовальной.

Основное время О – время непосредственно на обработку. Оно складывается из времени на обработку поверхностей 2 и 18.

мин

мин

Штучное время в общем случае для шлифовальной операции определяется по формуле

![]() ,

,

где =1,8 – коэффициент для серийного производства (шлифование) [15].

![]() мин.

мин.

Найденные значения режима резания заносим в операционную карту.

Используемая литература

1. Марочник сталей и сплавов под ред. В.Т. Сорокина – М.: Машиностроение, 1989 г.

2. Гордеев А.В. Лекции по технологии машиностроения. – ТолПИ, 1997 г.– 25 с.

3. Гордеев А.В. Упрощенная методика выбора метода получения заготовки. – ТолПИ, 1996 г. – 9 с.

4. Гордеев А. В. Определение припусков на обработку. – ТолПИ, 1999г.– 16с.

5. Справочник металлиста, Т.3, Кн.2. Машгиз, 1958 г. – 204 с.

6. Гордеев А.В. Выбор методов обработки поверхностей. – ТолПИ, 1998 г. –12 с.

7. Гордеев А.В. Техпроцесс обработки детали. Методическое пособие к курсовому проекту. – ТолПИ, 1991 г. – 32 с.

8. Гордеев А.В. Проектирование заготовок. – ТолПИ, 1998 г. – 10 с.

9. Гусев А.А. и др. Технология машиностроения – М.: Машиностроение, 1986 г. – 480 с.

10. Справочник технолога-машиностроителя в 2-х томах. Т.2. Под ред. А.Г. Косиловой – М.: Машиностроение, 1985 г. – 496 с.

11. Панов А.А. и др. Обработка металлов резанием: Справочник – М.: Машиностроение, 1988 г. – 736 с.

12. Дьячков В.Б. и др. Специальные металлорежущие станки. – М.: Машиностроение, 1983 г. – 288 с.

13. Справочник инструментальщика. Под ред. И.А. Ординарцева – Л.: Машиностроение, 1987 г. – 846 с.

14. Барановский Ю.В. и др. Режимы резания металлов: Справочник – М.: НИИТАвтопром, 1995 г. – 456 с.

15. Горбацевич А.Ф., Шкред В.А. Курсовое проектирование по технологии машиностроения: Учебное пособие. – Мн.: Выш. шк., 1983 г. – 256 с.

Похожие работы

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

... нам необходимо придерживаться принципа сохранения баз для получения детали большей точности и исключение погрешностей переустановки. 2.6. Разработка технологического маршрута обработки детали В условиях производства разработка технологических процессов изготовления деталей производится с учетом технического и экономического принципов. В соответствии с техническим принципом проектируемый ...

... принято К = 1,3; при чистовом шлифовании К = 1,5 – 1,7, принято К = 1,3. Время, затраченное на 4 шатунные шейки: Штучное время для чернового шлифования шатунных шеек: Тшт = 39,2 + 1,5 + 2 + 2 = 44,7 мин. Штучное время для чистового шлифования шатунных шеек: Тшт = 20,1 + 1,5 + 1,1 + 1,1 = 23,8 мин. 9 Технико-экономическая оценка технологического процесса восстановления

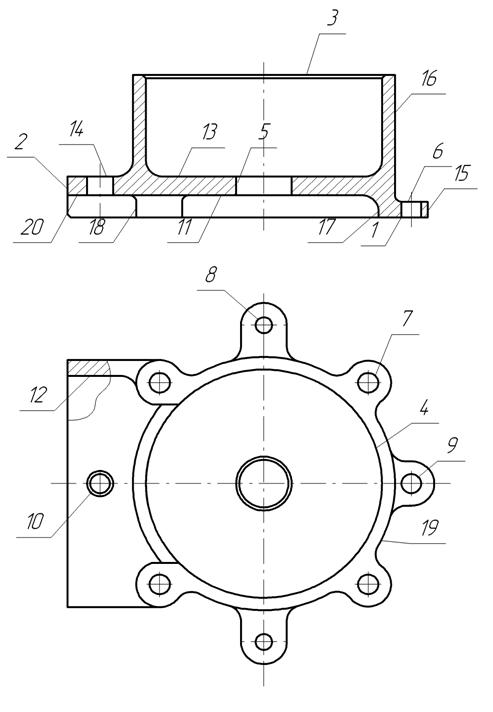

... точности. Значения всех коэффициентов соответствуют требованиям, кроме коэффициента КУ.Э. Анализ базового технологического процесса изготовления детали и предложения по его совершенствованию После внимательного изучения комплекта документов технологического процесса обработки детали 42С 5700-2120/3 "Крышка", составленного технологами базового предприятия (ЗАО "Саратовский авиационный завод") ...

0 комментариев