Навигация

5.2 Выбор приспособлений

При выборе приспособлений будем руководствоваться следующими правилами [2] :

1) Приспособление должно обеспечивать материализацию теоретической схемы базирования на каждой операции с помощью опорных и установочных элементов.

2) Приспособление должно обеспечивать надежное закрепление заготовки обработке.

3) Приспособление должно быть быстродействующим.

4) Зажим заготовки должен осуществляться, как правило, автоматически.

5) Следует отдавать предпочтение стандартным, нормализованным, универсально-сборным приспособлениям, и только при их отсутствии проектировать специальные приспособления. Исходя из типа и модели станка и метода обработки, выбираем тип приспособления.

Выбор приспособления будем производить в следующем порядке:

1) Исходя из теоретической схемы базирования и формы базовых поверхностей, выбираем вид и форму опорных, зажимных и установочных элементов.

2) Исходя из расположения базовых поверхностей и их состояния (точность, шероховатость), формы заготовки и расположения обрабатываемых поверхностен выбираем конструкцию приспособлений.

3) Исходя из габаритов заготовки и размеров базовых поверхностей, выбираем типоразмер приспособления. После расчета режима резания (разд. 6) определим силы резания, по значению которых рассчитываем силу зажима, достаточную для обеспечения надежного закрепления.

Учитывая передаточный коэффициент усиления, определим усилие и мощность привода. Сравним эти значения с характеристиками приспособления. Если силы зажима или мощность превосходят допустимые значения, то выбираем более мощное приспособление.

Данные по выбору приспособлений заносим в табл. 5.2.

Таблица 5.2.

Выбор приспособлений

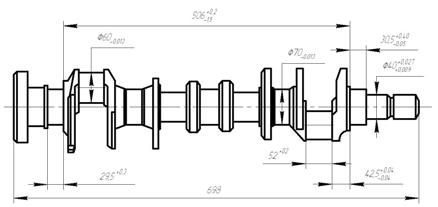

| № | Тип, мо | Метод | Базовая поверхность | Уст. | Зажи | Габа | Типо- | |||||||||||||||||||||||||

| пер. | дель станка | обработки | № | Форма | Располож. | Раз- меры, мм | Вид базы | элементы | мные элементы | риты заготовки | размер приспособл. |

| ||||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| ||||||||||||||||||||

| 10 | Фрезерно- центровальный МР-78 | Ф; С | 100 1200 | П Ц | В Г | О ДН | Призма установочная | 160х х537 | Тиски самоцентрирующиеся с призматическими губками ГОСТ 12195-66 |

| ||||||||||||||||||||||

| 20 (1) | Токарно-винторезный станок 16Б16Т1 | Т | 2010 2110 110 | Ф Ф П | Г Г В | 10х10 10х10 | ДН О | Центр подпружиненный А1-3-НП-ЧПУ ГОСТ 8742-75 | Кулачки инерционные | 160х х530 | Патрон поводковый ГОСТ 2571-71 Центр вращающийся ГОСТ 8742-75 |

| ||||||||||||||||||||

| 20 (2) | Токарно-винторезный станок 16Б16Т1 | Т | 2510 2610 120 | Ф Ф П | Г Г В | 10х10 10х10 | ДН О | Центр подпружиненный А1-3-НП-ЧПУ ГОСТ 8742-75 | Кулачки инерционные | 530х 154,57 | Патрон поводковый ГОСТ 2571-71 Центр вращающийся ГОСТ 8742-75 |

| ||||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| |||||||||||||||||||||

| 30 (1) | Токарно-винторезный станок 16Б16ПТ1 | Т | 2510 2610 420 | Ф Ф П | Г Г В | 10х10 10х10 | ДН О | Центр подпружиненный А1-3-НП-ЧПУ ГОСТ 8742-75 | Кулачки инерционные | 530х х154,57 | Патрон поводковый ГОСТ 2571-71 Центр вращающийся ГОСТ 8742-75 |

| |||||||||||||||||||||

| 30 (2) | Токарно-винторезный станок 16Б16ПТ1 | Т | 2510 2610 430 | Ф Ф П | Г Г В | 10х10 10х10 | ДН О | Центр подпружиненный А1-3-НП-ЧПУ ГОСТ 8742-75 | Кулачки инерционные | 530х х153,7 | Патрон поводковый ГОСТ 2571-71 Центр вращающийся ГОСТ 8742-75 |

| |||||||||||||||||||||

| 40 | Вертикальный шпоночнофрезерный станок 692Р | Ф | 230 1530 130 | Ц Ц П | Г Г В | 80 80 | ДН О | Призма установочная | 530х х153,7 | Тиски самоцентрирующиеся с призматическими губками ГОСТ 12195-66 |

| ||||||||||||||||||||||

| 50 | Вертикаль ный зубофрезерный станок 52А20 | ЗФ | 2510 2610 | Ф Ф | Г Г | 10х10 10х10 | ДН О | Центр вращающийся ГОСТ 8742-75 | Лепестки цанги | 530х х153,7 | Патрон цанговый, центр вращающийся ГОСТ 8742-75 |

| |||||||||||||||||||||

| 60 | Зубошлифовальный станок 5702В | ШВ | 2510 2610 | Ф Ф | Г Г | 10х10 10х10 | ДН О | Центр вращающийся ГОСТ 8742-75 | Лепестки цанги | 530х х153,7 | Патрон цанговый, центр вращаю щийся ГОСТ 8742-75 |

| |||||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 80 | Центрошлифовальный станок 3К225В | Ш | 2670 2580 | Ф Ф | В В | 10х10 10х10 | ТО | Торец кулачков | Кулачки | 530х х153,7 | Патрон мембранный ГОСТ 16157-70 |

| 90 (1) | Круглошлфовальный станок 3А151 | Ш | 2680 2580 170 | Ф Ф П | Г Г В | 10х10 10х10 | ДН О | Центр неподвижный ГОСТ 8742-75 | Кулачки инерционные | 530х х153,7 | Патрон поводковый ГОСТ 2571-71 Центр подвижный ГОСТ 8740-75 |

| 90 (2) | Круглошлифовальный станок 3А151 | Ш | 2680 2580 490 | Ф Ф П | Г Г В | 10х10 10х10 | ДН О | Центр неподвижный ГОСТ 8742-75 | Кулачки инерционные | 530х х153,7 | Патрон поводковый ГОСТ 2571-71 Центр подвижный ГОСТ 8740-75 |

| 100 | Круглошлифовальный станок 3В151А | Ш | 1980 2580 490 | Ф Ф П | Г Г В | 10х10 10х10 | ДН О | Центр неподвижный ГОСТ 8742-75 | Кулачки инерционные | 530х х153,7 | Патрон поводковый ГОСТ 2571-71 Центр подвижный ГОСТ 8740-75 |

В таблице 5.2. обозначено:

О – опорная база;

ДН – двойная направляющая база;

ТО – тройная опорная база.

Похожие работы

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

... нам необходимо придерживаться принципа сохранения баз для получения детали большей точности и исключение погрешностей переустановки. 2.6. Разработка технологического маршрута обработки детали В условиях производства разработка технологических процессов изготовления деталей производится с учетом технического и экономического принципов. В соответствии с техническим принципом проектируемый ...

... принято К = 1,3; при чистовом шлифовании К = 1,5 – 1,7, принято К = 1,3. Время, затраченное на 4 шатунные шейки: Штучное время для чернового шлифования шатунных шеек: Тшт = 39,2 + 1,5 + 2 + 2 = 44,7 мин. Штучное время для чистового шлифования шатунных шеек: Тшт = 20,1 + 1,5 + 1,1 + 1,1 = 23,8 мин. 9 Технико-экономическая оценка технологического процесса восстановления

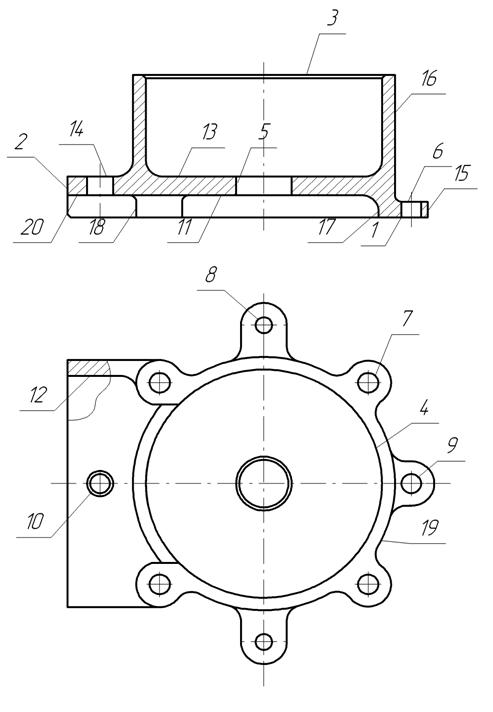

... точности. Значения всех коэффициентов соответствуют требованиям, кроме коэффициента КУ.Э. Анализ базового технологического процесса изготовления детали и предложения по его совершенствованию После внимательного изучения комплекта документов технологического процесса обработки детали 42С 5700-2120/3 "Крышка", составленного технологами базового предприятия (ЗАО "Саратовский авиационный завод") ...

0 комментариев