Навигация

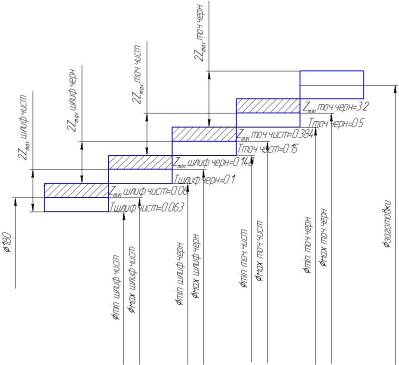

Уровень технологичности конструкции по точности обработки

1. Уровень технологичности конструкции по точности обработки

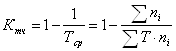

![]() ,

,

где ![]() -соответственно базовый и достигнутый коэффициенты точности.

-соответственно базовый и достигнутый коэффициенты точности.

,

,

где ![]() -число размеров соответствующего квалитета точности,

-число размеров соответствующего квалитета точности,

![]() -средний квалитет точности обработки изделия,

-средний квалитет точности обработки изделия,

![]() .

.

2. Уровень технологичности по параметрам шероховатости

![]() ,

,

где ![]() -соответственно базовый и достигнутый коэффициент шероховатости поверхности.

-соответственно базовый и достигнутый коэффициент шероховатости поверхности.

,

,

где ![]() -число поверхностей соответствующей шероховатости,

-число поверхностей соответствующей шероховатости,

![]() -средняя шероховатость поверхности изделия,

-средняя шероховатость поверхности изделия,

![]() .

.

3.Уровень технологичности конструкции по израсходованию материала

![]() ,

,

где ![]() -соответственно базовый и достигнутый коэффициент использования материала.

-соответственно базовый и достигнутый коэффициент использования материала.

![]() ,

,

где М-масса готовой детали; ![]() -масса материала, израсходованного на изготовление детали.

-масса материала, израсходованного на изготовление детали.

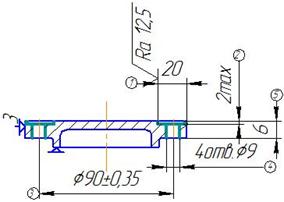

Произведем расчет по вышеперечисленным выражениям:

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() .

.

Таким образом данная деталь является технологичной по количественным и качественным показателям.

1.3 Определение типа производства

Для расчета используется таблица 1. Подробно рассматриваем только токарную операцию.

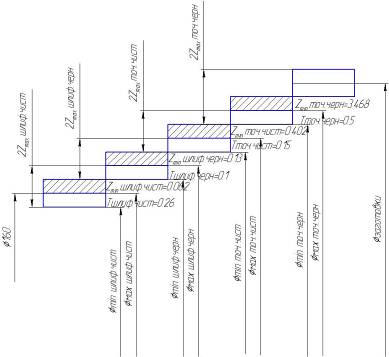

Тип производства рассчитывается по формуле:

![]()

Где О – количество операций выполняемых на рабочем месте;

Р – число рабочих мест;

Для определения числа рабочих мест определим расчетное количество станков ![]() для каждой операции. Проведем аналитический расчет для токарной операции:

для каждой операции. Проведем аналитический расчет для токарной операции:

![]()

где N - годовой объем выпуска деталей, шт;

Тшт - штучное время, мин;

η - нормативный коэффициент загрузки оборудования,

Fд - действительный годовой фонд времени, ч.

Рассчитаем штучно-калькуляционное время для токарной операции.

![]()

Где ![]() - основное время;

- основное время;

![]() - вспомогательное время;

- вспомогательное время;

![]() - время на обслуживание рабочего места;

- время на обслуживание рабочего места;

![]() - время на отдых.

- время на отдых.

Определим вспомогательное время и основное время используя литературу [1].

![]()

![]() мин,

мин, ![]() мин,

мин,

Рассчитаем оперативное время:

![]()

![]()

![]() мин,

мин,

![]()

![]() мин,

мин,

![]()

![]() мин,

мин,

![]() мин,

мин,

![]() ,

,

Принимаем количество рабочих мест равным 1.

Количество операций выполняемых на рабочем месте определяем по формуле:

![]()

где ![]() - нормативный коэффициент загрузки оборудования;

- нормативный коэффициент загрузки оборудования;

![]() - фактический коэффициент загрузки.

- фактический коэффициент загрузки.

Фактический коэффициент загрузки определим по формуле:

![]()

![]() ,

,

![]() ,

,

Проводим аналогичный расчет для всех операций и сводим все полученные значения в таблицу 1. На основании данных полученных в таблице 1 находим коэффициент закрепления операций.

![]() .

.

Таблица 1 - Расчет коэффициента закрепления операций

| Операция | Тшт мин | мр | Р |

| O |

| Фрезерно-центровальная | 1,6 | 0,19 | 1 | 0,19 | 3,9 |

| Токарная черновая | 2,6 | 0,3 | 1 | 0,3 | 2,5 |

| Токарная чистовая | 2,6 | 0,3 | 1 | 0,3 | 2,5 |

| Токарная | 0,1 | 0,01 | 1 | 0,01 | 75 |

| Шлицефрезерная | 18,5 | 2,1 | 2 | 1,05 | 0,7 |

| Кругошлифовальная | 1,1 | 0,13 | 1 | 0,13 | 5,8 |

| Шлицешлифовальная | 12,7 | 1,5 | 2 | 0,75 | 1 |

| Сверлильная | 3,1 | 0,4 | 1 | 0,4 | 1,9 |

| Резьбонарезная | 0,9 | 0,8 | 1 | 0,8 | 0,9 |

| Расточная | 0,2 | 0,02 | 1 | 0,02 | 37,5 |

| Слесарная | 1,3 | 0,15 | 1 | 0,15 | 5 |

| Σ Р= 13 Σ О =136 |

| ||||

Следовательно, производство детали будет среднесерийным.

Похожие работы

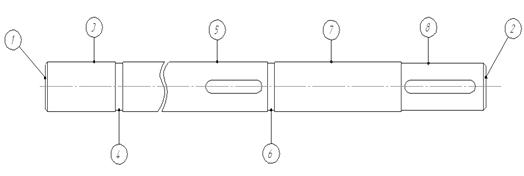

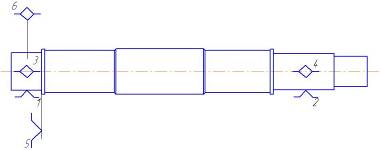

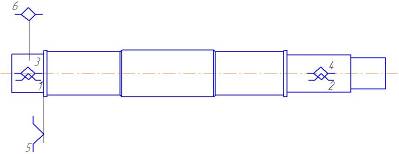

... размеров предопределяется целесообразность выбранных (технологических) баз, принятого порядка обработки и контроля отдельных размеров детали в зависимости от величины допусков этих размеров. При разработке технологического процесса обработки вала используем технологическую и конструкторскую базу, определим допуски на них. Определение технологических размеров и допусков проведем на основе ...

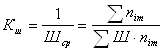

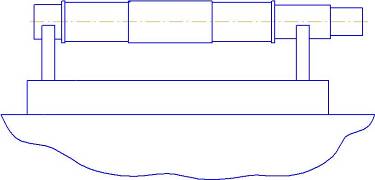

... масса заданной детали равна 2,5 кг при годовом объеме выпуска деталей 500 штук, можно сделать вывод, что данный тип производства относится к мелкосерийному. 2 Разработка технологического процесса обработки детали 2.1 Выбор типового технологического процесса Рис. 1 Таблица 3 – План обработки Номер операции Название и переходы операции Типовой технологический процесс Принятый ...

... поковка. Группа стали – М2; Степень сложности – С2; Класс точности – Т4; Исходный индекс – 14. Метод получения заготовки – штамповка в закрытых штампах. Разработка маршрутного технологического процесса 05 Заготовительная Горячая штамповка 10 Фрезерно-центровальная А. Установить и снять заготовку 1. Фрезеровать торцы выдерживая размер 1401 мм Центровать отверстия В4 15 ...

... ;110 Æ113,4 7 Æ72 Æ75,2 10 Æ62 Æ58,4 6. Разработка маршрутно-технологического процесса При разработке маршрутно-технологического процесса решаются следующие задачи: 1. устанавливается последовательность операций обработки заготовки 2. выбирается технологическая база. При этом нужно стремиться к ...

0 комментариев